非平面齿PDC钻头在福山油田砂砾岩地层的应用

张涛,董宏伟,赵峰,马杰,孙麟

1.中国石油集团渤海钻探工程有限公司 第一钻井工程分公司(天津300280)

2.中国石油集团渤海钻探工程有限公司 第三钻井工程分公司(天津300280)

福山油田位于海南省北部,主要勘探区块福山凹陷属于北部湾盆地的一个新生代含油气凹陷,位于北部湾盆地南斜坡东缘,为一个近NEE向展布的中生代凹陷,总面积2 880 km2,其中陆地面积约2 100 km2。自1958年开展普查至今,福山油田已经建成了年产40×104t油气当量的油气生产基地。但福山油田的勘探开发仍然存在许多技术难题,其中机械钻速过慢就是各大钻井公司亟待解决的第一大难题,导致机械钻速慢的主要原因是福山凹陷地层普遍含砾,进入涠洲组以后泥岩开始增多,可钻性逐渐变差。虽然砂砾岩的胶结程度较差,可钻性好,但是砾岩的研磨性非常强,当PDC钻头在砂砾岩井段钻进时由于砾岩的强研磨性会导致切削齿快速磨损,当受到磨损的PDC钻头钻遇可钻性差的泥岩后,钻时会明显变慢,必须起钻更换新的钻头,从而造成单只钻头进尺少,机械钻速低。通过分析福山油田地层岩性特点,针对性优选新型高效PDC钻头,解决了普通PDC钻头抗研磨性差、进尺少钻速慢的问题,提速效果显著。

1 福山油田地质分层及岩性描述

福山凹陷地层依次为第四系,上第三系望楼港组、灯楼角组、角尾组、下洋组,下第三系涠洲组、流沙港组、长流组。从岩性特征可以看出,福山凹陷地层从上到下普遍含砾,随着井深的不断增加,深部地层岩石承受的上覆压力逐渐增大,岩石的孔隙和骨架结构发生变化,其岩石硬度、抗压抗剪强度、研磨性成倍增加,从而使岩石胶结更致密、研磨性增强、可钻性变差,导致PDC钻头严重磨损,机械钻速明显变慢[1-2]。

2 福山油田钻头应用现状

在福山油田开发早期,主要使用牙轮钻头,每年完成井的平均机械钻速在6 m/h左右,自2010年开始推广PDC+螺杆的复合钻井方式,机械钻速得到大幅提升,至2018年完成井平均机械钻速已达到14.52 m/h,较早期速度提高了1倍以上。常规PDC钻头均为平面聚晶金刚石复合片,采用以圆形弧面进行破岩的方式,钻头在高速切削状态下撞上分布不均的砾石产生正面冲击损伤,造成钻头外锥齿崩断及复合片损伤,同时在砂砾岩的磨损下,复合片逐渐失效,最终丧失切削能力。据调研,2018年福山油田共完成42口井,平均完钻井深3 416.98 m,平均每口井使用PDC钻头4.33只,单只钻头平均进尺544.05 m,可以看出,仍然存在PDC钻头寿命短、进尺少的问题,导致钻井周期较长,钻井成本较高。为了进一步提高钻井速度、降低成本,借鉴其他油田施工经验,针对性地优选了非平面齿PDC钻头用以解决以上难题[3-8]。

3 非平面齿PDC钻头介绍

3.1 非平面齿PDC钻头的结构设计

非平面齿PDC钻头前排齿采用非平面切削齿,后排齿采用锥形齿,前排齿复合片采用凸脊型结构设计(图1),三条凸脊夹角呈120°,表面进行脱钴处理,能有效提高钻头的抗冲击性和耐磨性;后排复合圆锥齿是一种圆锥形切削元件(图2),参与地层破碎能有效分担前排主切削齿的钻进负荷,有利于保护前排切削齿,大幅度提高钻头使用寿命[9-11]。

3.2 非平面齿PDC钻头的破岩机理

非平面齿PDC钻头(图3)在破岩机理方面进行了改变,依靠前排齿切削地层和后排圆锥齿压碎地层,利用压碎和切削复合破岩方式,有效提高钻头破岩功率,大幅提高机械钻速。

图1 非平面切削齿

图2 锥形齿

图3 非平面齿PDC钻头

钻头工作时,先是前排非平面复合片凸起的楞边接触地层,预破碎岩石,其后复合片平面部分犁削,复合破碎地层岩石,该设计加大了金刚石复合片的抗击能力,将主切削力由一个弧形平面转变为大角度切削,所需切削力更低。由于具有更厚的金刚石层、专有的金刚石颗粒分布混合技术,也获得了更好的正面抗冲击能力,相较常规PDC复合片,破岩能力更强,耐磨性更好。同时后排锥形齿比常规圆柱形PDC复合片对地层施加更高的点载荷,以犁刮和剪切的联合破岩机理更有效地破碎高抗压强度地层。由于吃入地层的作用力通过其轴线,具有更平衡的横向力,可以有效地降低钻头的横向和纵向振动,延长了钻头寿命[12-15]。

4 非平面齿PDC钻头试验分析

4.1 试验钻头基本数据

为了进一步提高机械钻速,2019开始在福山油田花场、朝阳区块施工井试验非平面齿PDC钻头。针对福山油田地层特性,优选了5刀翼16 mm复合片钻头,既能保证钻头复合片耐磨性,又能保证机械钻速。在花场和朝阳区块8口井试验了8只非平面齿PDC钻头(表1),钻头型号为 Φ215.9 mmCK505R,单只钻头最多进尺为2 714 m,最少为1 608 m,平均为1 920 m;最高机械钻速为36.73 m/h,最低为17.62 m/h,平均为28.50 m/h。其中花121-18x井是一口二开四段制井,二开井段使用1只PDC钻头完钻,一趟钻完成了钻塞、造斜、稳斜、降斜,创造了该区块单只钻头、单趟钻进尺最多纪录,机械钻速、钻井周期、完井周期、钻机月速4项指标均刷新了区块指标,是福山油田钻井历史上首次实现二开“一趟钻”完钻。

4.2 技术指标对比

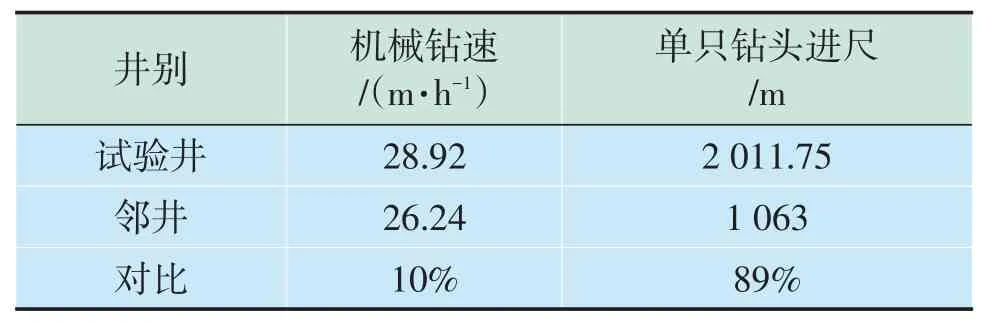

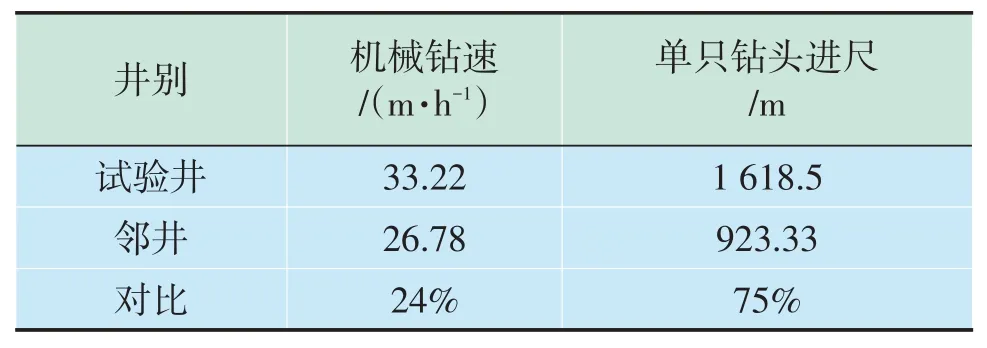

将试验钻头完成指标与同区块井进行对比,为体现公平性,所对比的指标都是二开井第1只入井的PDC钻头完成的技术指标。花121平台较同平台其他井平均机械钻速提高10%,平均单只钻头进尺提高89%(表2),朝6平台较同平台其他井平均机械钻速提高24%,平均单只钻头进尺提高75%(表3),机械钻速提升幅度较小,但是单只钻头进尺有了大幅度提高,主要是由于涠洲组以上地层以砂砾岩为主,可钻性好,钻速快,而进入涠洲组后泥岩开始增多,钻速相应降低,所以单只钻头进尺越多,机械钻速指标会相应降低。

表1 试验井数据

表2 花121平台试验井与邻井数据对比

表3 朝6平台试验井与邻井数据对比

5 结论与建议

1)非平面齿PDC钻头采用非平面复合片与锥形齿相结合的构造方式,以犁刮和剪切相结合的方式破岩,既增加了钻头的抗冲击性和耐磨性,延长了钻头的使用寿命,又提高了机械钻速和单只钻头进尺。试验井采用的非平面齿PDC钻头较常规PDC钻头机械钻速分别提高了10%和24%,单只钻头进尺分别提高了89%和75%。

2)试验井除花121-18x井一趟钻完成二开外,其他7口井中途起钻均是由于进入降斜段需更换钻具组合降斜钻进,起钻前导向钻时均未明显减慢,起出钻头磨损较轻可二次下井。说明了非平面齿PDC钻头在福山油田含砾地层钻进的适应性,也反应出在单只钻头进尺方面仍有较大的提升空间。

3)花121-18x井二开“一趟钻”技术的成功应用,证明了施工中若井身轨迹控制合理,使用非平面齿PDC钻头是能够大幅度提高行程钻速,减少钻井周期,降低钻头成本。建议钻具组合中加入水力振荡器,用于缓解定向托压,进入降斜段后可以避免起钻更换钻具组合,从而实现一趟钻完钻。

——电影《郭福山》主题歌(男中音独唱)