键槽编码多簇固井滑套分段压裂完井技术研究与应用

曲庆利,刘言理,王晓梅,袁照永,王培,李海伟,孙景涛

1.中国石油大港油田分公司 石油工程研究院(天津300280)

2.中国石油大港油田分公司 井下作业公司(天津 300280)

3.中国石油大港油田分公司 第四采油厂(滩海开发公司)(天津300280)

0 引言

水平井分段压裂完井是目前世界公认的油井高效增产措施,是实现低孔低渗油藏经济效益开发的必要手段。当前的水平井分段压裂完井技术经过多年发展,形成了以全通径、大排量、免钻塞、精准起裂等为特点的多种技术方案及配套工具。当前较为常用的水平井分段压裂完井方式主要包括水平井裸眼分段压裂完井技术、桥塞多簇射孔分段压裂完井技术、拖动连续油管分段压裂完井技术等[1-6]。

大港油田六间房油田港2027断块,中深目的层沙二段,属复杂断块油气田,该处油藏呈现出低孔低渗特点,其中孔隙度平均15 %;渗透率平均12.7×10-3μm2,属低孔-低渗储层;油藏中深3 489 m,原始地层压力为46.8 MPa,饱和压力为12.20 MPa,压力系数为1.36,为正常温度梯度异常高压油藏。为挖掘剩余油潜力,提高储量动用程度,实现此类储层的高效开发,笔者摒弃常规压裂技术对储层改造,通过键槽编码多簇固井滑套分段压裂完井使油井高效开发。

1 低孔低渗油藏分段压裂完井工艺优选

大港油田低孔低渗油藏分段压裂完井工艺技术应用呈现多样性,见表1。其中桥塞多簇射孔分段压裂完井使用范围广,但该完井工艺存在一定的缺陷,不能满足大港油田目前低成本高效改造需求。通过技术对比分析,优化采用键槽编码多簇固井滑套分段压裂完井工艺。

2 键槽编码多簇固井滑套分段压裂完井工艺技术原理及特点

2.1 工艺技术原理

键槽编码多簇固井滑套分段压裂完井工艺中,将浮鞋、浮箍、段滑套、簇滑套等依次下入预定位置,然后固井。水泥浆凝固后执行压裂施工,采用油管传输射孔完成第一层的压裂施工;投入可溶压裂胶塞,依次开启配套的簇滑套、段滑套,开始第二段压裂施工,依次进行上述施工步骤直至施工结束。

2.2 工艺特点

键槽编码多簇固井滑套分段压裂完井技术主要有以下特点:适合于低孔低渗透油藏选择性压裂改造;可以满足二开井身机构,节约完井成本;投胶塞套管压裂,免射孔;压裂后胶塞可溶解,不需钻磨或打捞作业,可直接投产;球座可钻除,井筒全通径,满足后续施工要求;滑套可开关,可实现任意层段生产及找、堵水作业;可实现段内多簇压裂,储层改造针对性强。

3 键槽编码多簇固井滑套分段压裂完井管柱结构优化及关键工具配套

3.1 完井管柱结构优化

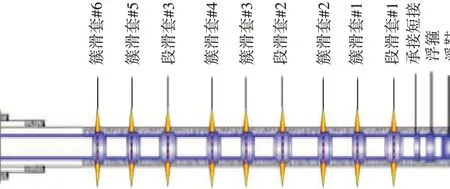

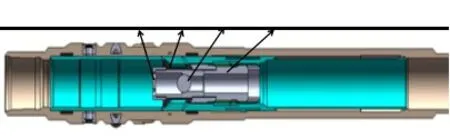

键槽编码多簇固井滑套分段压裂完井管柱从下到上依次是:浮鞋、浮箍、段滑套#1、簇滑套#1、簇滑套#2、段滑套#2、簇滑套#3、簇滑套#4、段滑套#3、簇滑套#5、簇滑套#6,套管串至井口。管柱结构图如图1所示。

图1 完井管柱结构示意图

3.2 完井关键工具配套分析

3.2.1 键槽编码固井压裂簇滑套、段滑套

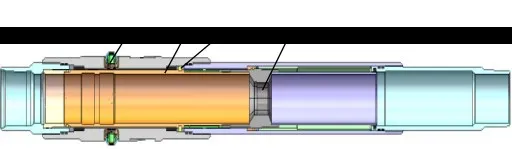

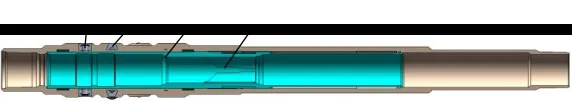

键槽编码固井压裂滑套分为簇滑套和段滑套两种,如图2和图3所示。二者配合使用,实现分段压裂。其中簇滑套主要零件是滑套、压裂孔、剪钉和弹性座。弹性座可沿径向产生一定量的变形,可溶压裂胶塞将簇滑套开启后可以通过弹性座,随后进行下个簇滑套的开启。

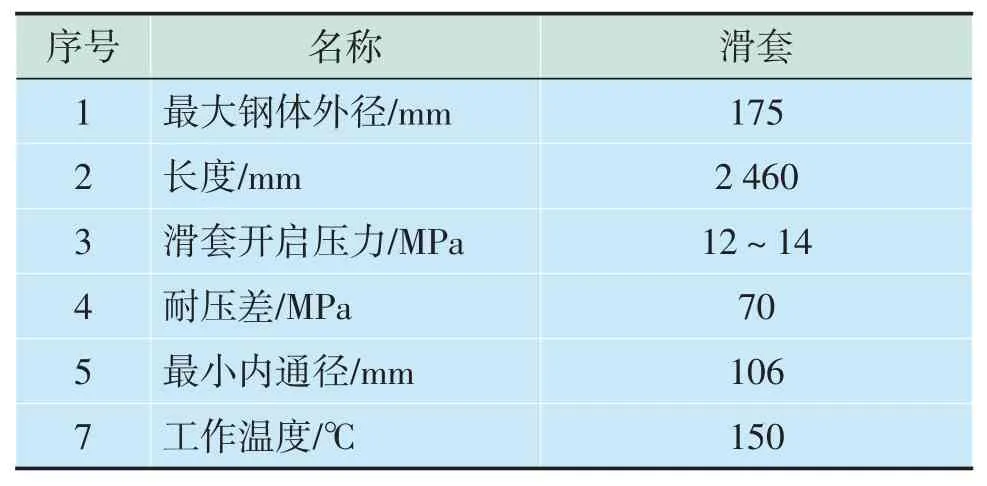

滑套技术特点:①滑套在同一较大通径的情况下可实现多级压裂(段内可多簇压裂);②喷嘴内部设有过滤网,防止固井时将滑套固死打不开;③喷嘴采用螺旋交错布置,保证任意方向都有喷嘴与井壁接触;④喷嘴有两种方式,两排24个直径12 mm喷嘴;⑤弹性球座,滑套打开后胶塞通过;⑥球座可钻除,钻除后滑套可开、关。滑套技术参数见表2。

图2 键槽编码固井压裂簇滑套

图3 键槽编码固井压裂段滑套

表2 键槽编码固井压裂滑套技术参数

3.2.2 可溶压裂胶塞

可溶解压裂胶塞结构如图4所示,其中,皮碗通过硫化工艺与胶塞本体装配在一起,畅流板与胶塞本体通过螺纹连接,畅流板上加工有通孔,可以确保胶塞具有正向封隔,反向流通的功能,这样压裂后可直接投产,缩短建产周期。

图4 可溶压裂胶塞(内置可溶球)

可溶压裂胶塞技术特点:①采用可降解材料硫化丁睛胶结构,保证胶伞的弹性、强度、耐磨性;②设计了两组胶伞,提高了通过性;③胶塞内设置可降解球,确保单向连通。

4 FX-XL井现场应用

FX-XL井是位于六间房油田港2027断块的一口生产井,目的层位为沙二段,完钻井深4 088 m,最大井斜80.88°,位于3 833 m处。该井一开在311.15 mm(12¼″)井眼内下入229.2mm(9⅝")套管固井,二开在215.9 mm(8½″)裸眼内下入139.7 mm(5½″)套管固井。

该井第一段采用射孔压裂,其余三段采用键槽编码多簇固井滑套完井压裂技术,每段3簇,完井管柱下入深度4 082.5 m,阻流环位置4 070 m。

该井是采用139.7 mm(5½″)套管管柱固井,固井管柱串从下至上依次为:浮鞋+浮箍+段滑套#1+簇滑套#1+簇滑套#2+段滑套#2+簇滑套#3+簇滑套#4+段滑套#3+簇滑套#5+簇滑套#6+套管串至井口,见表3。固井后侯凝,待水泥凝固后进行下步压裂施工。

表3 FX-XL井滑套位置

压裂施工过程如下:

1)第一段采用油管传输射孔,射孔后进行第一段压裂。

2)投入第二段的压裂胶塞,压裂车泵送,依次打开第二段的两个簇滑套,最终坐到第二段的段滑套上,实现封隔。

3)按照压裂设计进行加砂,实现第二段压裂。

4)按照步骤2)、3)进行第三段、第四段的压裂施工。

5)施工结束。

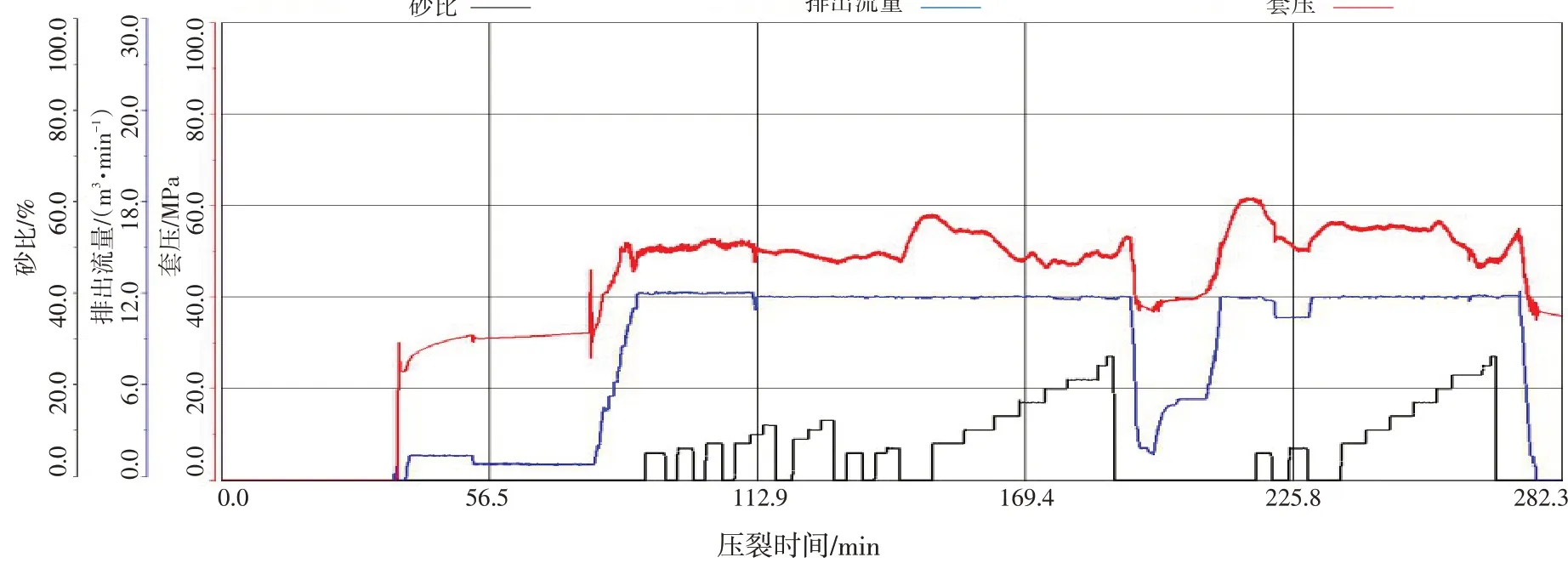

FX-XL井压裂施工过程中各个滑套打开信号明显,整个施工过程中泵注压力、排量平稳,第二、三、四段共计加砂502.1 m3,用液6 500 m3,最高施工排量12 m3/min,最高施工砂比26%。其中,第二段实际加砂167.21 m3,用液2 223.36 m3,最高施工排量12 m3/min,最高施工砂比26 %。其中第二段压裂施工曲线如图5所示。

FX-XL井压裂后生产平稳。FX-XL井2 mm油嘴自喷投产,初期产油10.5 t/d,产气4 536 m3/d。从生产曲线可看出,该井自投产保持了168天自喷,之后连续正常生产,目前累积产油2 538.4 t,累积产气35.4×104m3,分段压裂完井施工有效改造了储层,取得较好的经济效益和生产效果。

图5 第二段压裂施工曲线

5 结论与认识

键槽编码多簇固井滑套分段压裂完井技术一趟挂管柱完成压裂施工,大大节省了施工费用和施工程序。该技术压裂后胶塞可溶解,不需钻磨或打捞作业,可直接投产,缩短油井建产周期。使用该工艺施工,可以实现大排量压裂,压裂级数不受限制,球座可钻除,井筒全通径,满足后续施工要求。滑套可开关,可实现任意层段生产及找、堵水作业。可实现段内多簇压裂,储层改造针对性强。该技术在大港油田成功应用,对于低孔低渗油藏的开发起到了借鉴作用。