海上风电安装船及关键装备技术

麦志辉,李光远,吴 韩,徐天殷,樊天慧,王 凯,初岳峰

(1.广东精铟海洋工程股份有限公司,广东 佛山 528000;2.华南理工大学 土木与交通学院,广东 广州 510641;3.中山大学 海洋工程与技术学院,广东 珠海 519082)

0 引 言

目前海上风电安装主要由多功能海洋工程船舶和风电安装船承担,风电安装船及安装设备直接决定风电施工的效率和精度。国内外学者对海上风电安装船及其发展前景进行深入研究。BRETON等[1]对欧洲、北美多个海域的风场及所使用的风机样式进行对比量化。刘志杰等[2]对起重船、自航半自升式安装船、自升式平台、自航自升式风电安装船进行对比研究。龚闽等[3]对自升自航式船进行有针对性的研究。彭晨阳等[4]对多型号风电安装船的性能、订单、市场份额进行对比研究。

本文收集整理近年国内外主要风电安装设备核心技术的相关资料,对目前海上风电安装平台和关键设备进行对比研究。

1 海上风电安装特点及存在问题

目前的行业数据和施工经验显示,海上风电成本比路上风电高50%~100%,海上风电开发总成本中的22%用于风电安装中[2]。海上风电安装主要分为基础安装、叶片安装和机舱安装等3个部分。所面临的施工难点和问题如下:

(1)施工时间窗口有限,对施工效率有较高的要求。海上风电安装受环境因素的影响,对天气、海况条件要求比较苛刻。

(2)海上环境载荷大,安装设备安全性要求高。并且,海上风电机组部件大多为细长体,单个元件尺寸较大,风电安装起重机需要具有足够的起重能力和提升高度,对系统的整体稳定性和安全性都有较高的要求。

(3)海上风电安装受水深影响大。在潮间带可采用座底式平台;在浅水区域可采用壳体式或桁架式桩腿;当水深超过60 m时,只能采用桁架式腿配备齿轮齿条升降系统。

2 国内外海上风电安装船发展现状

2.1 国外风电安装船发展现状

1955年美国Dean兄弟公司建造完成自升自航船[3],此后风电安装船经历3代发展。第1代风电安装船主要由起重船和工作驳船组成,通过联合作业的方式进行风电安装。第2代风电安装船是具有自升功能但不具有自航功能的驳船或平台。第3代风电安装船是为风电安装专门设计建造的专用型船舶,一般具有以下特点[5]:

(1)配备大型起重机,起重重量大、高度高。

(2)甲板空间最大化,以运输大型海上风机的各种大型部件。

(3)配备动力定位或起升用桩腿,使作业环境相对稳定,满足起吊和安装精度的要求。

(4)可自行进行姿态调整,无需拖船进行移位调整。

(5)控制系统更灵活,可有效避免不良操作带来的影响。

(6)用途广泛、功能全面,可完成多种海上风电施工,如设备吊装、平台安装、海上维护等。

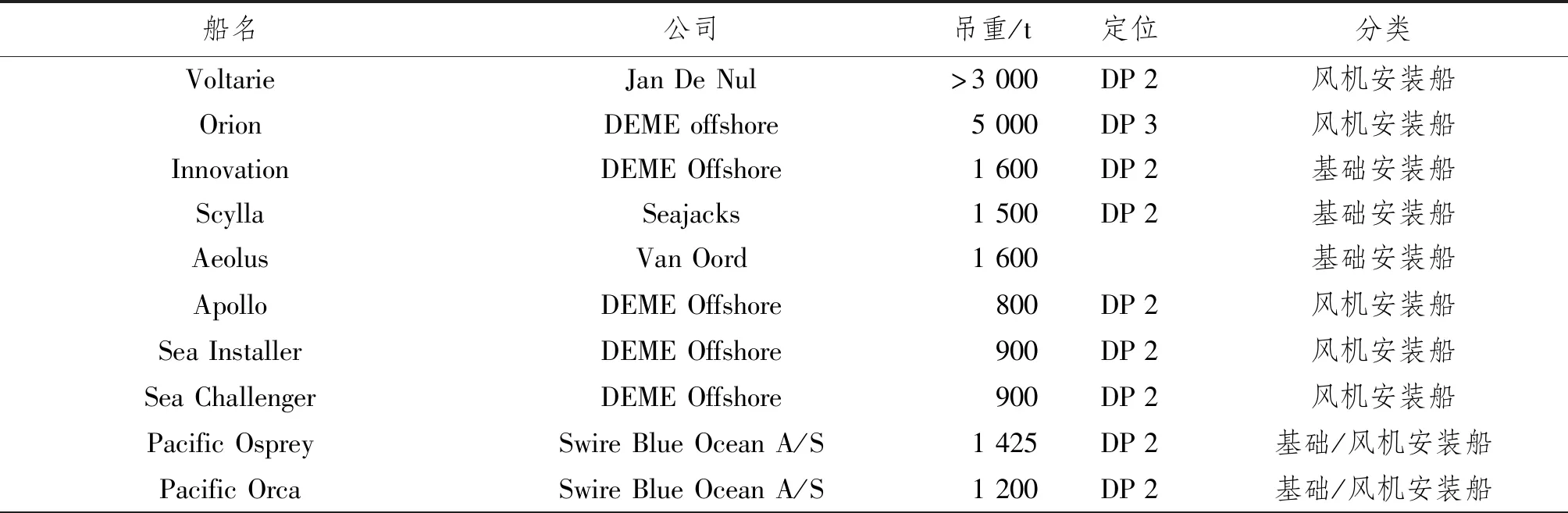

全球海上风电发展至今,由于基础安装和风机安装对吊重、回转半径和桩腿长度等的要求不同,风电安装船也逐渐形成了差异化。表1为现在国外主要风电安装平台的性能和分类,可以看出很多船型具有明确的功能属性。这些现有风电安装船能满足9 MW以下风机安装需求,一部分船型经过有限的改装后可安装12 MW GE Haliade-X海上风机。

表1 欧洲海上风电施工自升式平台

续表1 欧洲海上风电施工自升式平台

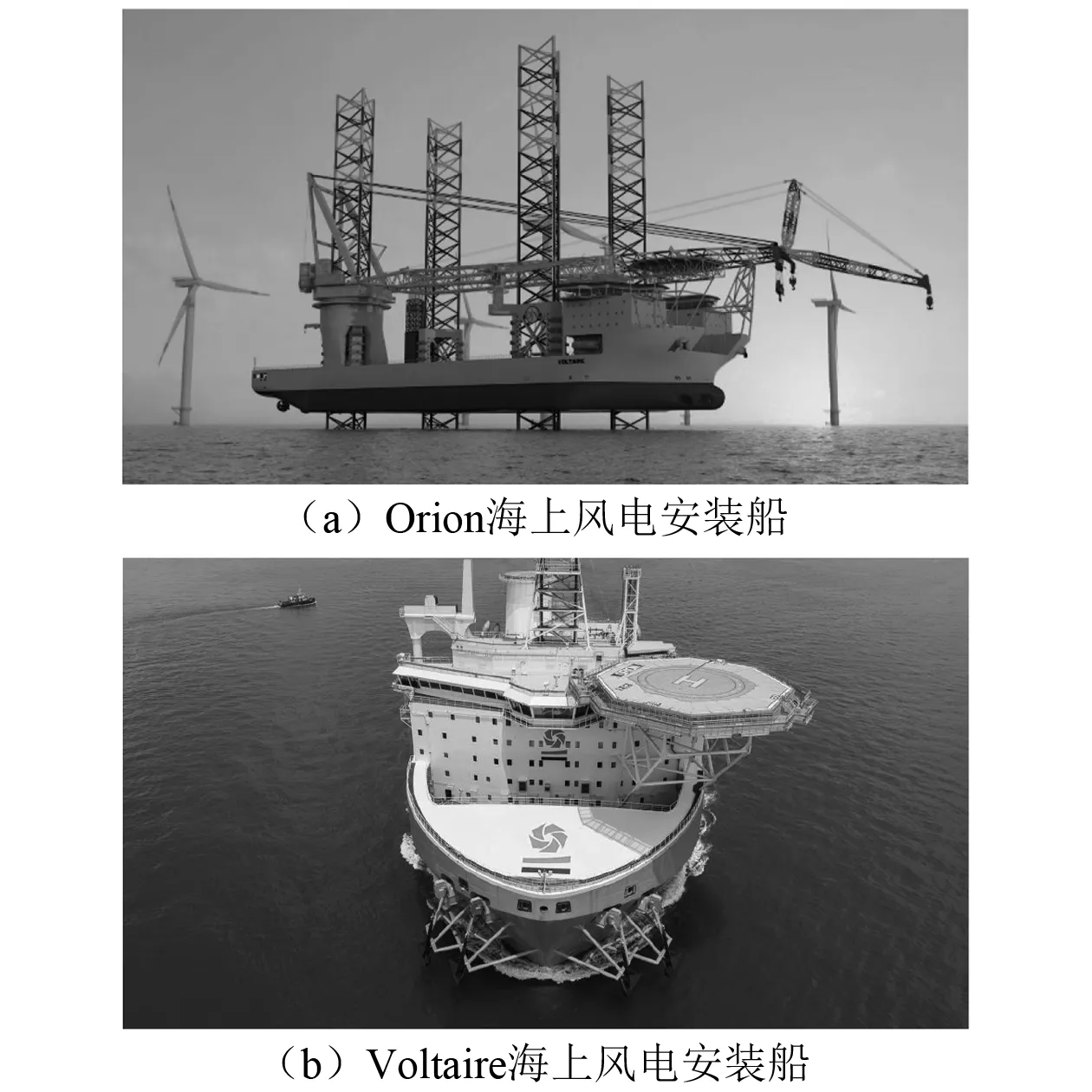

比利时DEME集团的Orion(见图1(a))海上风电安装船于2019年11月21日下水,船长为216.5 m,船宽为49 m,全船有效甲板载荷达25 370 t。该船安装1台利勃海尔全回转起重机,起重能力和提升高度分别为5 000 t和170 m,配备DP 3动力定位系统和8点系泊系统,可执行10 MW功率以上的海上风电机组安装任务,是优秀的第三代风电安装船。更大型的海上风电安装船Voltaire(见图1(b))已开始建造。该船搭载起重能力超过3 000 t的Huisman主起重机、货物甲板占地7 000 m2、工作水深约80 m、有效载荷约14 000 t,配备DP 2动力定位系统。

图1 海上风电安装船

2.2 国内风电安装船发展现状

2015年之前,我国仅有5艘风电安装船可用。2019年底,我国已拥有25艘现役海上风电安装船,约10艘在建[6]。2020年底,我国有30艘以上的风电安装船可进行海上风电机组的安装[7]。目前国内风电安装船的起重范围在500~1 000 t,可对我国风电市场上的主流4 MW单机机型进行安装。

由中国船舶及海洋工程设计研究院设计的1 300 t第3代自升自航式风电安装船铁建风电01号(见图2)于2019年7月19日下水。该船船长为105 m、船宽为42 m,甲板面积达2 500 m2,安装荷兰皇家IHC公司IHC S-3000液压打桩锤,拥有DP 2动力定位和4点锚泊定位双系统以及起重1 300 t的绕桩起重机,可为8 MW及以下海上风机安装施工。该船自持力为20 d,抗风能力优秀,可抵抗16级台风的侵袭[7]。

图2 中远海运承建铁建风电01号

新型海上风电安装平台也在不断被提出,如整体式风机安装船近期获得了挪威船级社(DNV)的原则认证证书,认可我国整体式安装作为海上风电施工的可行方案。该方案与一般的风电安装船不同,可将风机在陆地安装后直接运输至海上指定地点,一次性整体安装在风机基础上,小水线面双体船的设计使船体阻力相对较低,具有出色的耐波性。但是这种特定的安装船用于其他海上作业的通用性受到一定的限制。

目前国内可负责风电安装船设计的单位并不多,主要的研究单位有中国船舶及海洋工程设计研究院和上海振华重工等。华电重工股份有限公司、中铁大桥局集团有限公司、中交第三航务工程局有限公司等国内知名企业已开始参与海上风电行业的建设。

3 风电安装船关键设备

3.1 桩腿支撑升降系统

3.1.1 桩腿结构对比

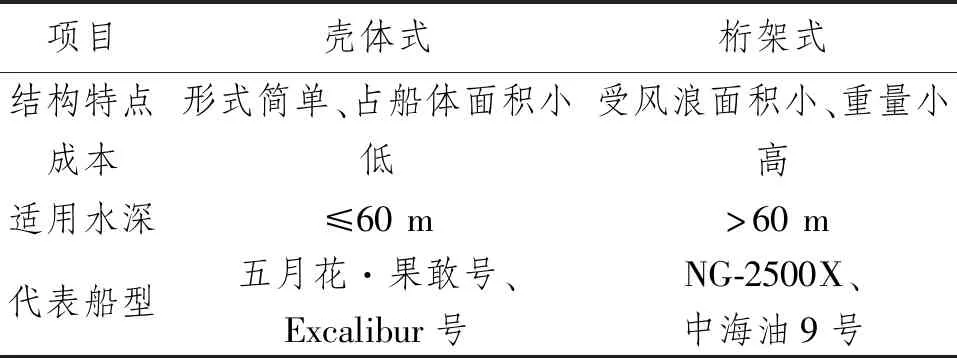

支撑升降系统主要由桩腿、桩靴、升降装置和锁紧装置组成。如表2所示,桩腿结构形式主要为壳体式和桁架式,壳体式又可分为方箱型和圆柱型。壳体式桩腿优势在于结构相对简单、制造成本较低,占船体面积小;桁架式桩腿受载荷面积小,可有效降低平台重量,增加船体的有效载荷[8]。壳体式桩腿主要用于水深较浅的海域,桁架式桩腿主要用于60 m以上的深海海域[9]。2020年2月,在中广核岱山4号海上风电场的安装施工中,采用圆柱壳体式桩腿的三航风华号自升式风电安装船桩腿最大插深达35 m,最大拔桩力达4 600 t,插桩深度和拔桩力均位于世界前列。

表2 风电安装船桩腿结构对比

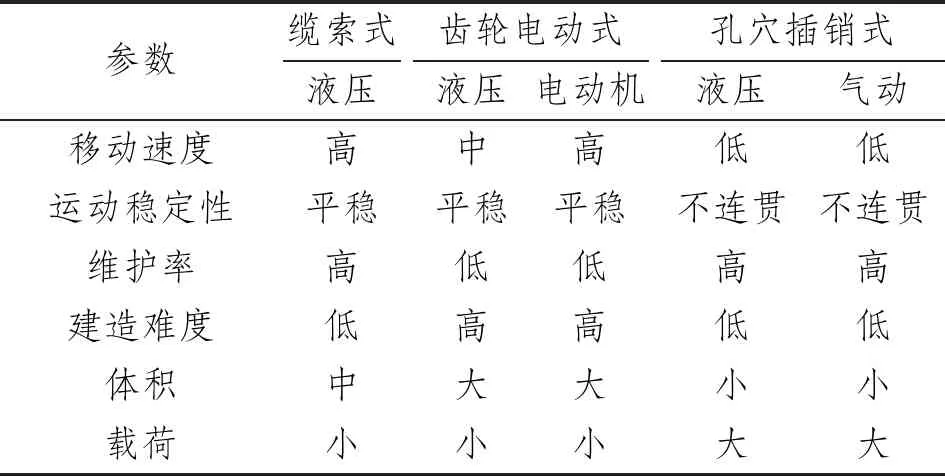

3.1.2 升降装置对比

风电安装船的升降系统根据提升方式可以分为缆索式升降系统、齿轮升降系统和孔穴插销式升降系统等3类。风电安装平台大多采用孔穴式插销液压升降系统,该系统主要由液压动力系统、环梁、插销和桩腿销孔等部分组成,具有使用寿命长、运行更稳定可靠等优点[8,10]。3类升降系统各方面性能对比如表3所示。

表3 风电安装船升降系统性能对比

新型风电安装船的单桩额定举升载荷可达2 000 t,升降系统的抬船提升速度从0.2~1.0 m/min不等,在实际作业中,风电安装船的升降较频繁,升降速度及稳定性对安装效率有着显著影响。铁建风电01号风电安装船搭载振华重工第2代双步进液压升降系统,具备0.5 m/min的连续爬升速度,单根桩腿的升降能力达4 800 t,支撑能力可达7 200 t。三航风和号风电安装船采用双环梁液压连续升降系统,该系统由振华重工自主研发,抬船提升速度同样可达0.5 m/min,采用创新性的油缸正挂式设计,降低船体自重300 t,有效节约设备建造成本。

3.2 抱桩器

抱桩器的工作精度是其首要技术指标,性能良好的抱桩器可达到打桩时桩基垂直度偏差不大于4‰的要求。与之配合的新型海洋液压打桩锤的打击能量可达3 000 kJ,每分钟打击次数大于12次,打击速度超过5.0 m/s。抱桩器装置在欧洲研究和开发的时间较早,其中主要有荷兰Ulstein Equipment公司开发的可翻转式抱桩器,英国Houlder公司开发的直径7 m抱桩器安装在MPIAdventure起重船上,荷兰TMS公司开发的可适应不同直径桩柱的抱桩器,荷兰KCI the engineers B.V.公司开发的可平行移动对中抱桩器。目前,国内海上抱桩器仍处于起步阶段,哈尔滨工程大学曾于2009年对导向与扶正装置的方案进行研究[11],但一直未投入实际生产。2010年8月,龙源电力与振华重工公司合作,采用码头桩基基础桁架结构作为临时抱桩器,在江苏省如东海上风场敷设5 m大直径管桩,但作为临时替代方案,抱桩器结构较大,无纠偏功能,工作效率低。此后,上海振华重工自主研发双层大直径抱桩器并安装在龙源振华二号风电施工平台。该抱桩器可适应2~7 m直径的桩腿,最大纠偏力达100 t,目前在江苏和福建多个风电场施工中运行良好[12]。

3.3 专用吊具及吊装技术

发电机组的大型化必将带来安装难度的提升。目前5 MW以上的大型风机叶轮直径通常大于130 m,需要采用叶片专用吊具进行风机叶片的安装。专用吊具设计须满足以下要求:

(1)能满足在吊装过程中单台起重机吊装控制微调技术处理,能实现在空中吊装时夹具的开合及夹持和旋转等动作。

(2)在3级及以下风环境下,可按照预定设置,对安装区域进行微调以进行安装控制。

(3)在安装过程中,机械手能自行处理对叶片加持位置的调整,使加持位置适当放置在距离重心位置不远处[13]。

目前三航局联合同济大学等单位对某型6 MW风电机组叶片的专用吊具进行研发[14]。

起重机传动系统在海上高湿度及平台晃动的恶劣环境中运行,导致其轴承部件会产生特殊的带状点蚀和微振磨损缺陷,因此,开展针对海上风电起重机传动系统关键部件特殊缺陷的故障模式识别的研究有助于提高海上风机安装过程的安全性与可靠性。

3.4 DP模块

DP系统分为DP 1、DP 2和DP 3等3个级别。国内七〇二所和哈尔滨工程大学相继研制出新一代DP 3系统。

由表1可知,现在国外主要的风电安装船均配备DP 2系统。国外船舶所有人的近期下水或在建的新型风电安装船均已实现DP 3动力定位,如DEME集团的Orion号和Jan De Nul的Voltarie号。我国大部分风电安装船还处于DP 1系统的水平,但近期新建的铁建风电01号1 300 t自升自航式风电安装船配备DP 2系统。

4 主要发展趋势

4.1 风电安装船

未来风电安装船将呈专业化、大型化、深水化的发展趋势。随着海上风电行业规模的不断扩大,从安装到运维的全产业链日趋成熟、规范,专业的风电安装船将取代传统的通用型海洋工程船;风电机组的大型化势必催生安装船的大型化,主要体现在甲板载荷能力和面积的增大上;海上风电场的规划正由近岸浅水向远岸深水海域发展,自升式风电安装船需要适应更深的作业水深,远岸深水区域的海况更复杂,对风电安装船的动力定位能力要求更高。

4.2 船机关键设备

专用设备将促进海上风电安装作业的成本标准化,有助于海上风电项目整体效益的提升。下一代风电机组的尺寸将继续增大,受起重量和起升高度的限制,现有的风电安装船已不具备安装能力。对于将在2021年面市的GE旗舰机型Haliade-X 12 MW而言,目前全球仅有4艘风电安装船可实施安装。因此,风电安装船起重机的起重量和起升高度将进一步增加,升降系统还需具备更大的桩腿长度、更佳的稳定性和更快的升降速度。此外在智慧海上风电场建设的驱动下,船机关键设备的智能化成为重要的研发方向。

5 市场格局与展望

风电安装船产业已经形成全球化格局,欧洲公司负责大部分船型的设计工作,Gusto MSC公司目前占有欧洲市场的30%份额,德国Sietas Werft、丹麦Knud E.Hansen等设计公司也具备一定的竞争力。亚洲地区船厂完成了全球下单总量的89%的风电安装船的建造。近年来,随着我国设计能力的不断提升,这种由欧洲设计、亚洲建造的模式正在逐渐被我国内循环模式所取代。针对我国特殊国情及海况的不同需求,一些设计单位开创性地提出适合我国工况、造价和功能的设计方案,例如中国铁建港航局的铁建风电01号风电安装船[4]。

6 结 论

目前我国风电安装船及核心装备的发展尚在起步阶段,海上风电的快速发展对风电安装船数量及性能的需求都在不断增加。国内风电安装船在设计方面已经解决了从无到有的问题,但是在未来面临风电机组大型化的趋势下,风电安装船的形式和功能还需要不断更新。在核心装备上,我国与国外先进水平还有较大差距,仍需要继续加强我国在风电安装船领域的研发能力。