高产中性蛋白酶酵母菌固态发酵棉粕的参数优化

魏满红,韦 票,袁凯鑫,王 惠,陈玉林,杨雨鑫*

(1.西北农林科技大学 动物科技学院,陕西 杨凌712100;2.西安乐民反刍动物研究所,陕西 西安710065)

近年来,随着棉花种植规模的扩大,中国已经成为最大的产棉国,每年棉粕产量都在1 200×104t以上[1]。棉粕中蛋白质的含量在40%左右,其氨基酸组成合理,消费量占蛋白饲料的8%,是优质的蛋白饲料[2]。但棉粕中含有大量的抗营养因子,如棉酚、单宁、植酸等,使其利用率受到极大的限制。目前,通过微生物发酵来降低抗营养因子含量、提高其营养水平是棉粕资源开发研究的热点。研究表明,使用产蛋白酶、脂肪酶、淀粉酶的菌株对棉粕发酵,可以有效降解复杂的碳水化合物,提高营养物质的消化率[3]。用枯草芽孢杆菌ST-141和酵母菌N5发酵棉粕,粗蛋白从49.8%增加到51%[4],同时也降低了粗纤维的含量。微生物发酵棉粕除了提高营养物质外,还能够降低抗营养因子的含量。Tang等[5]固体发酵棉粕后,游离棉酚从0.82 g/kg降低到0.21 g/kg。同样在Xiong等[6]研究中,游离棉酚从90 mg/kg下降到30 mg/kg。据Liu等[7]报道,微生物发酵棉粕的过程中均能不同程度地分泌各种酶类,降解粗纤维,提高粗蛋白含量,而且将蛋白质降解为易于机体吸收的小分子多肽。

本试验利用前期筛选出的高产蛋白酶的酵母菌对棉粕进行发酵,研究棉粕在不同时间、含水量、菌液接种量、葡萄糖添加量下产蛋白酶的情况,探索不同条件下棉粕发酵效果的差异,以期筛选出最佳发酵组合提高棉粕的营养价值,降低抗营养因子含量。

1 材料与方法

1.1 试验材料

1.1.2 棉粕 购自陕西杨凌富仕特饲料有限公司,粗蛋白含量44.46%。

1.1.3 试剂 羟甲基纤维素钠、3,5-二硝基水杨酸、葡萄糖、3-氨基-1-丙醇、植酸钠、果胶、牛肉膏、柠檬酸三铵、二甲亚砜、乙酸钠、酪蛋白、正己烷、干酪素、酪氨酸、PDA培养基、氯化钯、三氯乙酸购自杨凌中杨生物服务部,酵母提取物、蛋白胨购自OXOID公司,Folin-酚购自北京东方顺科生物科技有限公司。

1.2 试验方法

1.2.1 发酵时间对棉粕中性蛋白酶活性的影响 棉粕发酵时设含菌量10%、含糖量1.5%、含水量50%,在室温(28 ℃)下发酵7 d,每12 h翻堆1次,每24 h采样,参照文献[8]方法测定中性蛋白酶活性。菌液接种量是将6株酵母菌分别接种到PDA液体培养基中,培养活菌数为1.5×107~2.0×107CFU/mL时,将6株菌液等量混合后,菌液接种质量占发酵体系总质量的百分比;葡萄糖添加量是葡萄糖的添加质量占发酵体系总质量的百分比;含水量是棉粕中携带的13%水、菌液接种量以及添加水分占发酵体系总质量的百分比。

1.2.2 含水量对发酵棉粕中性蛋白酶活性的影响 设5个试验组,菌液接种量均为10%、葡萄糖添加量均为1.5%,含水量分别设置为40%、45% 、50%、55%、60%,在室温下发酵,每12 h翻堆1次,第6天采样,测定中性蛋白酶活性。

1.2.3 葡萄糖添加量对发酵棉粕中性蛋白酶活性的影响 设5个试验组,葡萄糖添加量分别为0.5%、1%、1.5%、2%、2.5%,菌液接种量均为10%、含水量均为50%,在室温下发酵,每12 h翻堆1次,第6天采样测定中性蛋白酶活性。

1.2.4 菌液接种量对发酵棉粕中性蛋白酶活性的影响 设5个试验组,菌液接种量分别为6%、8%、10%、12%、14%,葡萄糖添加量均为1.5%,含水量均为50%,在室温下发酵,每12 h翻堆1次,第6天采样测定中性蛋白酶活性。

1.2.5 正交试验 在单因素试验结果基础上,设计3因素3水平正交试验,共9个试验组合,不同试验组中的含水量、葡萄糖添加量、菌液接种量详情见表1;C0为对照组,无任何添加。所有组均在室温下放置,每12 h翻堆,第6天采样。测定中性蛋白酶[8]、纤维素酶[9]、植酸酶[10]、果胶酶[11]这4种关键酶的活性和粗蛋白[12]、小分子多肽[13]、游离棉酚[14]含量。

月亮躲进云层里,夜更黑了,甲洛洛长长地打了个呵欠,眼睛很涩,他便抽出一根烟叼在嘴上,突然睡在仓库门口的莽子站了起来,竖起耳朵,警惕地望着暗处。甲洛洛一下擦亮了眼睛,取下烟,随着莽子的视线望过去——天啦!有个黑影出现在黑暗里,那黑影低低地吼了一声莽子,投过去一根骨头,莽子听出是丁主任的声音,便叼起骨头回窝了。

表1 正交试验因素水平表Table 1 Factors level of orthogonal test %

1.3 数据统计分析

2 结果与分析

2.1 不同发酵因素对棉粕中性蛋白酶活性的影响

不同发酵时间、含水量、葡萄糖添加量和混合菌液接种量条件下棉粕中性蛋白酶活性测定结果见图1。

2.1.1 不同发酵时间棉粕中性蛋白酶活性 发酵棉粕时接种10%的混合菌液、添加1.5%的葡萄糖、含水量为50%,在室温下发酵7 d,12 h翻堆1次,每24 h采样并测定中性蛋白酶活性。由图1A可知,发酵0~4 d,棉粕中性蛋白酶含量迅速上升,第4天后含量上升缓慢,第6天中性蛋白酶活性(2 190.91 U/g)显著高于其他时间(P<0.05)。

2.1.2 不同含水量发酵棉粕中性蛋白酶活性 发酵时棉粕的含水量对棉粕中性蛋白酶活性有很大影响。由图1B可知,接种10%的混合菌液,添加1.5%的葡萄糖,蛋白酶活性随着水分增加而上升,当含水量为50%时棉粕含中性蛋白酶活为2 386.53 U/g,显著高于其他含水量组(P<0.05)。当水分含量超过50%时,棉粕中性蛋白酶活性迅速降低。

2.1.3 不同葡萄糖添加量的发酵棉粕中性蛋白酶活性 适当添加葡萄糖有助于微生物发酵,由图3可知,在棉粕中接种10%的混合菌液、含水量为50%,当葡萄糖添加量为0.5%~1.5%时,中性蛋白酶活性逐渐上升,添加量为1.5%时有中性蛋白酶活性3 125.98 U/g,显著高于其他葡萄糖添加量组(P<0.05)。当葡萄糖添加量超过1.5%时,中性蛋白酶活性迅速降低。

2.1.4 不同混合菌液接种量的发酵棉粕中性蛋白酶活性 由图1可知,当混合菌液接种量为6%~8%时,棉粕中性蛋白酶活性随菌液接种量而上升;接种量为8%时中性蛋白酶活性为2 883.26 U/g,显著高于其他含水量组(P<0.05);混合菌液接种量超过8%,随着混合菌液接种量的增加,棉粕中性蛋白酶活性逐渐降低。

图1 不同发酵因素对棉粕中性蛋白酶含量的影响A.发酵时间;B.含水量;C.葡萄糖添加量;D.混合菌液接种量柱上标相同字母或无字母表示差异不显著(P>0.05),不同小写字母表示差异显著(P<0.05)。下同Fig. 1 Effect of fermentation factors on neutral protease content in cottonseed mealA. fermentation time; B. moisture content; C. glucose amount; D. inoculation of mixed bacterial liquidThe same or the absence of letters above columns indicate insignificant difference (P>0.05),different lowercase letters indicate significant difference (P<0.05). The same below

2.2 正交试验结果

2.2.1 发酵棉粕中几种关键酶活性 棉粕进行3因素3水平发酵试验,中性蛋白酶、纤维素酶、植酸酶和果胶酶活性测定结果见图2。

2.2.1.1 发酵棉粕中性蛋白酶活性 由图2A可知,与C0组(对照组)相比,9个试验组中性蛋白酶活性均显著升高(P<0.05),增长率95.17%~375.83%。C8组中性蛋白酶活性为5 836.09 U/g,C9组中性蛋白酶活性为5 816.80 U/g,显著高于其他试验组(P<0.05)。

2.2.1.2 发酵棉粕纤维素酶活性 由图2可知,棉粕经微生物发酵后,除C2、C3组外,其余7个试验组纤维素酶活性均显著升高(P<0.05)。C7组纤维素酶活性为3 549.41 U/g,增长率81.51%,显著高于其他试验组(P<0.05);C1、C8组纤维素酶活性次之。

2.2.1.3 发酵棉粕植酸酶活性 由图2可知,棉粕经发酵后,9个试验组中植酸酶活性均显著高于C0组(P<0.05),增长率70.59%~302.51%。C4、C7、C8、C9组植酸酶活性均高于4.74 U/g,显著高于其他试验组(P<0.05)。

2.2.1.4 发酵棉粕果胶酶活性 由图2可知,棉粕发酵后果胶酶活性均显著升高(P<0.05),增长率41.06%~117.20%。C1组果胶酶活性为118.38 U/g,显著高于其他试验组(P<0.05)。C2、C4、C9组次之,果胶酶活性均超过91.42 U/g,增长率均超过65.98%。

图2 发酵棉粕关键酶活性A.中性蛋白酶;B.纤维素酶;C.植酸酶;D.果胶酶Fig. 2 Activity of key enzymes in fermented cottonseed mealA. neutral protease; B. cellulase; C. phytase; D. pectinase

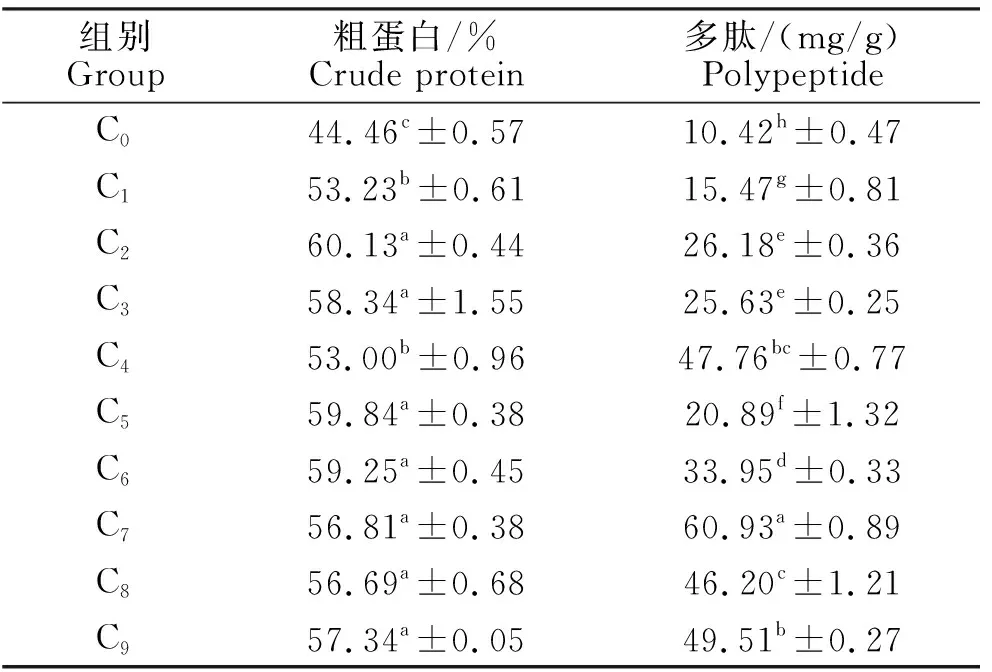

2.2.2 发酵棉粕粗蛋白和多肽含量 由表2可知,棉粕经微生物发酵后,9个试验组中粗蛋白、多肽含量均显著升高(P<0.05),粗蛋白增长率17.72%~34.40%,多肽增长率48.72%~485.89%。试验组C2、C3、C5、C6、C7、C8、C9中粗蛋白含量均超过56.69%,增长率均超过27.51%。试验组C7中多肽为60.93 mg/g,增长率为485.01%;C9组次之,多肽含量为49.51 mg/g,增长率375.14%。

表2 发酵棉粕粗蛋白和多肽含量Table 2 Crude protein and polypeptide contentsin fermented cottonseed meal

2.2.3 发酵棉粕游离棉酚含量 由图3可知,棉粕经发酵后9个试验组中游离棉酚含量均显著降低(P<0.05),降低率16.32%~71.00%。C5、C9组中游离棉酚含量显著低于其它试验组(P<0.05),C5组含量为114.65 mg/kg,降低率为68.92%;C9组含量为106.98 mg/kg,降低率为71.00%。

图3 发酵棉粕中游离棉酚含量Fig. 3 Free gossypol in fermented cottonseed meal

3 讨 论

本试验使用高产中性蛋白酶酵母对棉粕进行发酵,探究了不同时间、含水量、含糖量、含菌量对中性蛋白酶活性的影响。研究发现发酵0~4 d,棉粕中性蛋白酶含量迅速上升,第4天后含量上升缓慢,第6天具有最高的中性蛋白酶活2 190.91 U/g。这同Mamo等[15]研究结果一致,可能同微生物的生长活性有关,生物质的生产是由碳水化合物的消耗来支持的,当酶的生产达到最大值时,碳水化合物几乎被消耗枯竭。发酵培养基中含水量是决定微生物是否发酵成功的重要因素之一。当含水量为50%时棉粕中含有最高中性蛋白酶活2 386.53 U/g。当含水量超过50%时,中性蛋白酶活性迅速降低。这可能是水分对固体颗粒物理性质的干扰,普遍认为含水量增加会导致基质的孔隙率降低,进而限制了氧气的转移;含水量低会导致基质养分的溶解度降低[16]。研究表明,糖渗透压可以影响微生物的生长和代谢产物的产生[17],故对葡萄糖添加量进行了优化,发现当葡萄糖添加量为0.5%~1.5%时,棉粕中性蛋白酶活性逐渐上升,葡萄糖添加量为1.5%时有最高的中性蛋白酶活性3 125.98 U/g。当葡萄糖添加量超过1.5%时,中性蛋白酶活性迅速降低。菌液接种量是影响发酵进度和代谢物生成量的关键因素。菌液接种太多会延长发酵时间、增加杂菌污染的可能性;菌液接种太多可能导致发酵前期营养物质的消耗过快[18]。试验结果表明,当菌液接种为8%时中性蛋白酶活性最高达2 883.26 U/g。

外源酶可以提高家畜对棉粕的利用。非淀粉多糖是阻碍营养物质消化和降低蛋白质利用率的重要因素之一,在饲料中补充非淀粉多糖降解酶(β-葡聚糖酶、木聚糖酶和果胶酶)可以显著降低肠内黏度并改善消化率[19]。植酸酶主要用于增加肌醇六磷酸的降解和磷的利用,并具有提高盲肠氨基酸消化率的潜力[20]。纤维素酶、葡聚糖酶、植酸酶和蛋白酶活性的增加会提高饲料中能量和氮的利用[21]。微生物发酵棉粕的过程中均能不同程度地分泌各种酶类,且因为条件不同分泌不同的酶[7]。本试验发酵使用的酵母菌在前期筛菌时以中性蛋白酶活性为主要指标进行了初筛,以植酸酶、纤维素酶、果胶酶活性及产酸等发酵性能进行复筛,筛选出的6株高产中性蛋白酶酵母菌同时也可以产植酸酶、纤维素酶和果胶酶。本试验中检测了发酵棉粕中性蛋白酶、植酸酶、纤维素酶、果胶酶活性。结果表明,中性蛋白酶增长率95.17%~375.83%、纤维素酶增长率5.79%~81.51%、植酸酶增长率70.59%~302.51%、果胶酶增长率41.06%~117.20%。C9 组中4种水解酶活性均比较高,这可能是微生物在发酵棉粕时分泌中性蛋白酶、植酸酶、果胶酶、纤维素酶所需的条件基本一致。

棉粕经微生物发酵后粗蛋白含量会显著升高。Jazi等[22]研究表明,棉粕经枯草芽孢杆菌和黑曲霉发酵后,粗蛋白含量从36.34%升高到39.22%,增长率为7.92%;陈生琴[23]用红平红球菌、干酪乳杆菌、保加利亚乳杆菌发酵棉粕后,粗蛋白含量增长23.56%;周慧林等[24]使用酵母菌发酵棉粕后,粗蛋白的增长率为37.4%。本试验中粗蛋白增长率17.72%~34.40%,粗蛋白含量的变化可能与发酵使用的菌株有关,由于不用微生物在发酵过程中的作用不同,发酵时间等因素均会对粗蛋白的含量有影响。棉粕固态发酵后粗蛋白质含量都有不同程度提高,这主要是因为在发酵过程中微生物(主要是有益菌)的呼吸作用消耗了部分有机物料,从而释放出二氧化碳和水,使产物总量减少,出现了蛋白质的“浓缩效应”,还有部分增加的蛋白质是酵母菌体含有的菌体蛋白质和发酵过程中无机铵盐经由酵母菌转化而成的,这是发酵产物中粗蛋白质含量提高最有意义的部分。在发酵过程中,由于微生物大量繁殖,不仅提高了发酵棉粕蛋白质基料的蛋白质水平,而且在发酵过程中,棉粕中的植物性蛋白质被微生物代谢利用转化为菌体蛋白质,这样也改变了棉粕中蛋白质的品质。棉粕发酵是一个过程,其中大豆蛋白被分解成小分子多肽,以发挥超出其营养价值的各种生理功能,并改善对健康有益的食物源生物活性成分。酶促水解可以加快大豆发酵过程中蛋白质的降解,从而提高肽的产量[25]。本试验中,9个试验组多肽含量均显著升高,增长率48.72%~485.89%。大分子蛋白质经过微生物发酵后被降解为小分子蛋白质、小肽、氨基酸等小分子物质,使得其更有利于动物的消化利用,同时棉粕中的抗原蛋白也得到了很好地降解,使得蛋白质品质得到提升,这也是发酵棉粕利用率较高的原因之一。

棉粕中的游离棉酚会通过形成蛋白质-棉酚化合物,抑制机体中蛋白水解活性和消化酶的活性,从而降低单胃动物中蛋白质的利用率和消化率[26]。微生物发酵不仅可以有效降低游离棉酚含量,改善蛋白质质量[27],还可以减少饲料中毒素(黄曲霉毒素B1)的含量,具有生物解毒作用[28]。Grewal等[28]利用乳酸菌发酵棉粕,发酵6 d时棉酚降低率可以达到70%。Zhang等[29]筛选出一株可以使用棉酚做为碳源的枯草芽孢杆菌,经过发酵条件优化后,游离棉酚含量从289.8 mg/kg降低到61.25 mg/kg,脱毒率为78.86%。在棉粕的发酵过程中,除微生物降解游离棉酚外,还有可能是游离棉酚同活性蛋白中的游离氨基酸或氨基酸结合形成了棉酚。棉酚可能会以碳源的形式被微生物利用,并被降解成一些没有毒性或者微生物生产所需的物质。本试验C9组中游离棉酚从368.82 mg/kg降低到106.98 mg/kg,降低率为71.00%,结果与前人研究报导基本一致。结果表明,微生物发酵可以显著降低棉粕抗营养因子,提高营养水平。

4 结 论

本试验中,棉粕经微生物发酵后蛋白酶、纤维素酶、果胶酶、植酸酶4种水解酶活性及粗蛋白、小分子多肽含量显著提升,游离棉酚含量显著降低。通过比较,C9组各项指标均较好,蛋白酶、纤维素酶、果胶酶、植酸酶活性增长率分别为374.25%、30.13%、302.51%和70.48%,粗蛋白和多肽增长率为28.97%和375.14,游离棉酚的降低率为71.00%。优化后棉粕发酵最佳条件为2%的含糖量、8%的含菌量、55%的含水量、在室温(28 ℃)下发酵6 d。高产蛋白酶酵母菌对棉粕进行固态发酵可显著提高棉粕品质,为棉粕资源的开发利用提供理论依据。