77GHz车载毫米波用PTFE基材的加工性研究

王立峰 刘潜发

(广东生益科技股份有限公司,广东 东莞 523000)

袁欢欣

(汕头超声印制板公司,广东 汕头 515065)

77 GHz车载雷达用印制电路板(PCB)设计需要考虑的基材特性包括介电常数(Dk)、介质损耗因子(Df),以及Dk的热稳定性(TCDf、Df的热稳定性(TCDf)、高温老化电性能稳定性、高温高湿电性能稳定性等因素。在毫米波频率下,很难找到一款以上所有特性均表现优异又具备良好的PCB批量制作加工能力的基材。对77 GHz车载雷达材料而言,安全可靠性是最重要的,因无玻纤增强PTFE(聚四氟乙烯)具备X轴、Y轴、Z轴各向同性的电性能,故行业将其作为主流应用材料。但该类型材料在PCB加工上与其他高频材料比较存在较大的难度,甚至会严重影响到PCB产品的品质与交期。前期我们[1]-[3]研究了77 GHz车载毫米波雷达用基板材料及其天线加工技术等,本文通过与业界诸多专家多次沟通与试验研究,继续概述相关PTFE材料在PCB加工性问题的解决方案以供参考。

1 车载77 GHz毫米波用PTFE基材

1.1 PTFE结构及其覆铜板技术发展

聚四氟乙烯(PTFE)的分子结构特点决定了其分子的稳定性、优异的电性能表现,故被经常应用在高频PCB中,如航天航空、军工、民用雷达等。但PTFE树脂在覆铜板(CCL)的应用,主要的组成成分是PTFE树脂+玻纤布结构;由于电路设计要求的持续提高,诸如要求更低Df、更小CTE(热膨胀系数)、更稳定Dk及其各向同性,PTFE的覆铜板技术发展趋势逐渐由PTFE+玻纤布增强向PTFE+陶瓷填料填充+玻纤布增强、PTFE+陶瓷填料填充技术转变[1][4]。

1.2 车载毫米波雷达用基材

目前业界车载77 GHz毫米波雷达用PTFE覆铜板材料主要来自R公司、T公司及生益科技等等,本文选择部分PTFE基材其品名分别采用1#、2#、3#、4#表示,其中4#是生益科技的mmWave77基材。这些PTFE树脂不含玻纤布而含填料的CCL主要性能对比如表1所示。

表1 业界主要PTFE覆铜板性能对比表

通过SEM(扫描电子显微镜)表征对比各基材的微观结构(如图1所示):1#基材ED(电解)铜箔的铜牙Rz较大,填料大尺寸角硅陶瓷粉间夹杂着小尺寸角硅;2#基材是球形填料但大小不均;3#基材HVLP铜箔的铜牙Rz最小,大尺寸不规则填料与球形填料夹杂在一起;4#基材是球形填料。同时,从相关SEM表征来看,成型工艺也明显不同,压合PTFE膜有1张和2张配方,甚至还有采用背胶技术。

图1 典型PTFE覆铜板SEM表征图

尽管各产品均采用PTFE+陶瓷粉填充技术路线,但其铜箔与陶瓷粉组成结构细节和PTFE膜成型工艺的不同,会给PCB加工带来差异,下文针对这类产品常见的问题作出归纳。

2 车载77 GHz毫米波用PTFE基材PCB加工常见问题

2.1 PTFE基材阻焊剥离问题

2.1.1 掉阻焊油墨现象

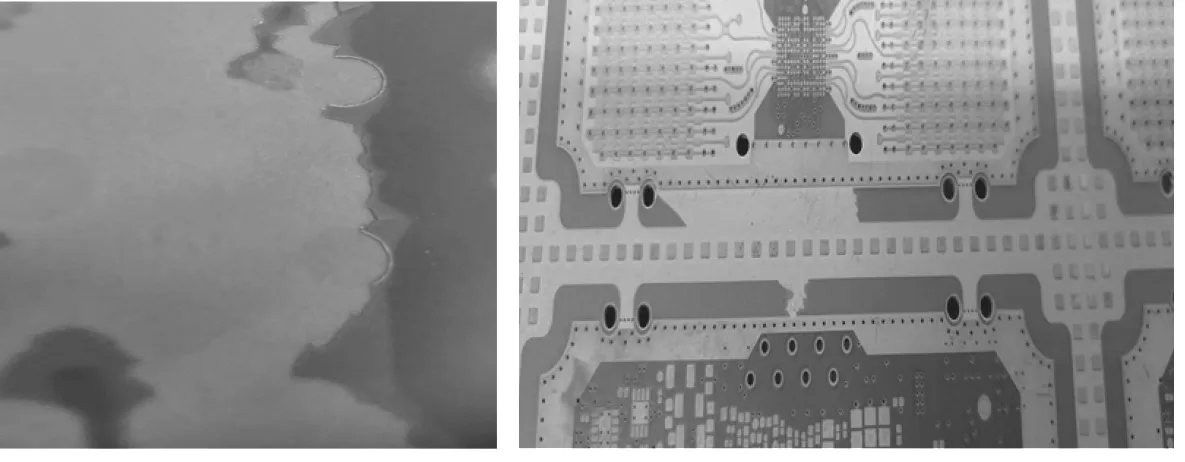

PCB成品常态下或胶带拉脱测试或刀法测试条件下,阻焊层和PTFE基材剥离如图2所示,即阻焊剂跟基材的结合力偏低。

图2 3M胶带拉脱测试后的PTFE基材明显掉阻焊图

2.1.2 影响因素及解决方案

PTFE覆铜板蚀刻后,基材面因受所覆铜箔铜牙影响而存在密集的蜂窝结构,比表面积较大,但受PTFE自我修复能力影响,其蜂窝结构将随时间的延长而逐渐塌陷(如图3所示),故需控制相关生产效率或在阻焊涂覆前对PCB板进行等离子体再活化处理,但等离子体参数设置非常关键,否则影响效果。且同样的活化参数不一定适合所有厂家的PTFE基材[5],其原因主要受铜箔类型不同影响,ED铜箔的PTFE基材铜牙较深(3~6 m),其自我修复速度比较慢,但HVLP甚至压延铜箔,其PTFE自我修复速度明显更快。从工艺参数来讲,等离子体活化一般选用H2或N2+O2,H2的活化效果更好,具体参数建议如表2所示。

图3 PTFE基材表面自我修复的SEM表征图

表2 搭配不同铜箔PTFE基材的活化参数条件表

2.2 盲孔加工问题

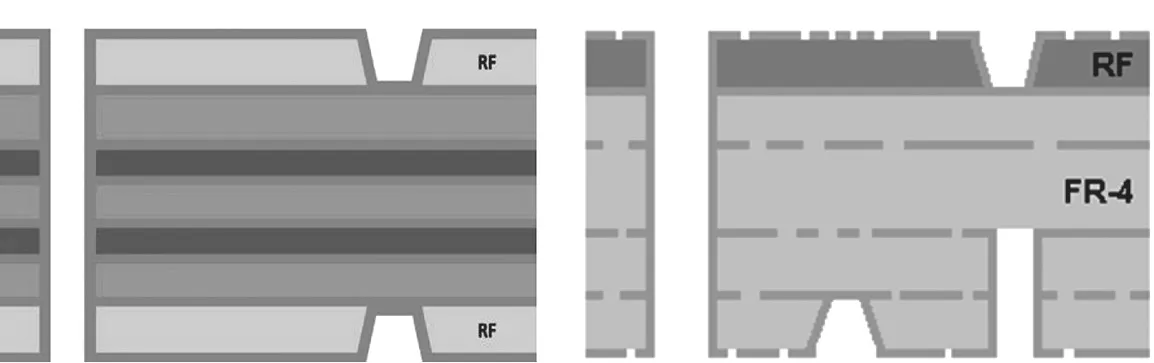

2.2.1 车载毫米波PCB的常用设计结构

采取微带天线结构设计的77 GHz车载毫米波雷达混压板(如图4所示),都会在天线层、射频层设计盲孔,或作信号屏蔽防火墙或作信号换层使用。该类设计在PTFE基材中的盲孔,受PTFE高温下的热塑性表现影响,其盲孔的加工质量管控将成难点。

图4 典型77 GHz车载毫米波板的混压结构图

2.2.2 盲孔成型方式

(1)机械盲孔。

在PTFE基材上的盲孔孔径设计一般为0.10 mm、0.15 mm、0.20 mm,部分工艺采用机械钻微孔方式加工,即采用相应规格微钻控深钻加工(如图5所示),这种纯PTFE基材微钻控深钻工艺需特别关注其转速、进给速、退刀速、钻头品质的管控。且随激光盲孔加工技术的逐渐成熟尤其是加工效率得到大幅提升,该类机械钻盲孔的应用愈来愈少。

图5 PCB中PTFE层的机械钻盲孔例图

(2)激光盲孔。

UV激光与CO2激光盲孔加工是最常见。CO2激光成孔速度快,虽可加工树脂但因其作为热加工方式,对热塑性PTFE加工理想度欠佳;而UV激光作为冷加工,对热塑性PTFE的盲孔孔型有较大改善。两种激光加工能力比较如表3所述[6]。

表3 CO2与UV激光加工比较表

(3)激光盲孔问题及解决方案。

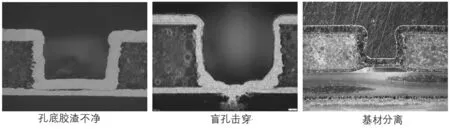

PCB所用无玻纤增强&陶瓷粉填充PTFE基材的激光成孔加工对激光参数设计要求非常高,诸如光圈大小、脉冲宽度、脉冲次数、成孔模式(一次成孔,多次成孔)等,激光能量过小过大均会容易产生孔底胶渣除不净的情况,总能量过大还会导致盲孔击穿甚至会出现PTFE基材盲孔与混压界面FR4基材相分离,如图6所示。

图6 PTFE基材CO2激光盲孔加工的失效案例图

该类盲孔孔底胶渣除不净有时在常态即会导致连接不良(ICD),有时需经3~5次无铅回流焊之后才会失效。针对盲孔孔底分离位置做SEM及EDX分析,有典型的F元素存在,即说明仍有PTFE残留孔底或是激光成孔时本来就未烧干净,有可能是在后续作业流程时PTFE残胶掉落至孔底或是PTFE气化后重新沉积于孔底所致。经系列试验验证,若采用传统式激光盲孔加工,PTFE+陶瓷填料基材都会有一定概率存在盲孔孔底分离问题,需采用盲孔孔底特殊加工处理方能完全杜绝。改进后的4# mmWave77 PTFE具有良好的激光盲孔加工品质(如图7所示)。

图7 4#基材的激光盲孔加工案例

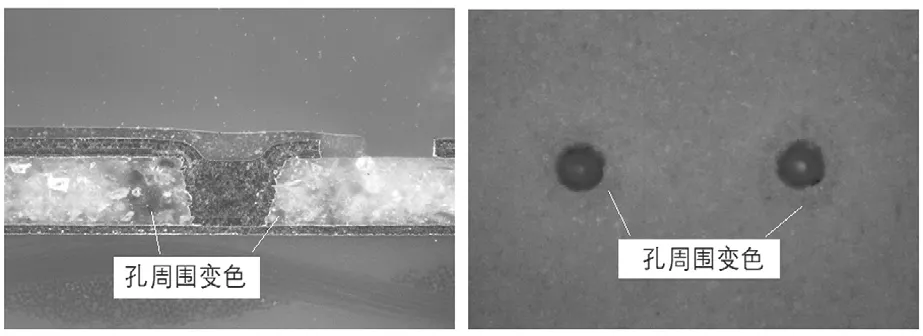

2.3 PTFE基材变色问题

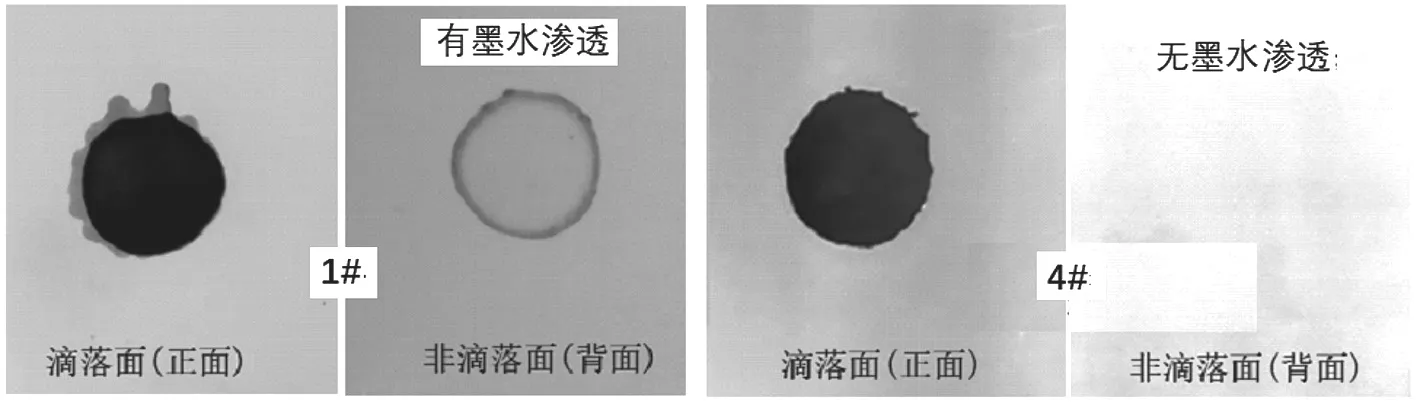

该类PTFE基材在经过系列湿制程流程处理后,容易产生基材变色问题(如图8所示),其主要受相应PTFE本身存在多孔结构影响,但不同厂家PTFE材料的致密性、陶瓷粉配方细节不同,该问题表现仍有差异。开展一个模拟试验加以验证(如图9所示)。通过普通的油性笔墨水+丙酮配置溶液,用滴管将所配溶液滴在1#与4#基材表面的正面,静置5 min后,观测基材背面:1#基材有墨水渗透,而4#看不到有墨水渗透;进一步比较二者的基材致密度,前者约为2.0 g/cm3,而后者约为2.1 g/cm3。

图8 PTFE基材变色示意图

图9 简单验证PTFE基材变色的滴墨水试验示意图

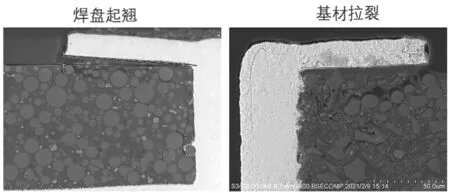

2.4 过孔焊盘起翘问题

在3~5 次无铅回流焊耐热性测试过程中,发现此类PTFE基材的密集PTH容易出现焊盘起翘(起翘高度约为3~15 μm),并伴随基材拉裂(如图10所示),不管是角硅产品、球硅产品还是角硅与球硅组合的产品都存在该类现象。

图10 焊盘起翘与基材裂纹现象

对焊盘长度及厚度进行分析,经过无铅回焊5次后起翘情况如表4所示,焊盘长度、焊盘厚度均与起翘高度呈负相关。

表4 不同结构焊盘的起翘高度表

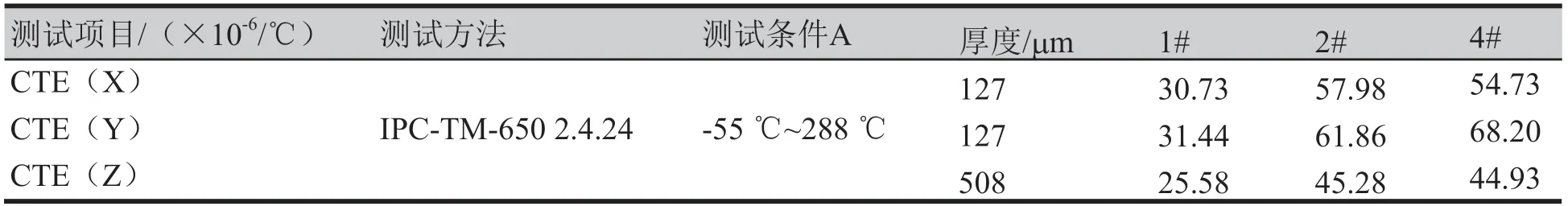

继而对比各PTFE基材的热膨胀系数,如表5。球硅的Z-CTE相对偏大,甚至比铜箔CTE(17×10-6/℃)偏大2倍,故若不采取其他改进措施,要杜绝此类PTFE基材上的PTH焊盘起翘问题已是不可能。

表5 各款PTFE基材的CTE指标比较表

进一步从减少焊盘的受热温度与时间、让焊盘尽快散热或者隔热的角度加以改善研究。试验分别选用PTFE球硅与角硅方案,分别设计0.65 mm与0.08 mm Pitch密集通孔结构,均采用阻焊层覆盖一半长度的PTH焊盘设计。试验结果如表6所示,有明显改善效果,相应SEM表征可清晰看到未再看到上述基材裂纹问题。

表6 覆盖阻焊层后的焊盘起翘改善结果表

2.5 机械钻孔爆孔问题

2.5.1 问题现象

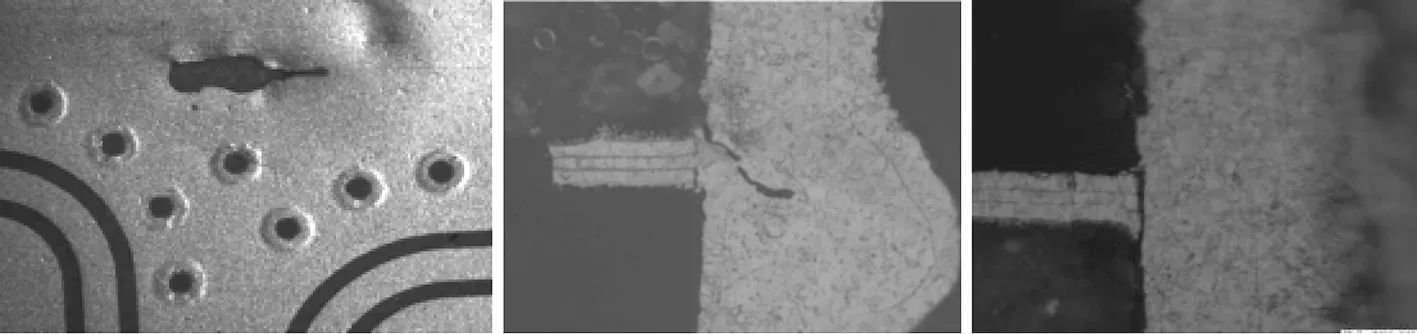

针对该类PTFE混压结构板的机械钻孔存在两种叠板方式:PTFE材质放在下表面,PTFE钻屑可能会残留在内层孔壁上,增加ICD概率,但孔口披锋品质相对良好;PTFE材质放在上表面,PTFE层排屑和孔位精度相对较好,但因PTFE材料物理性能较软,钻头下钻瞬间很难找到受力点,若钻头不够锋利、切削速度不够快,则钻头进刀时的机械挤压后又在退刀时发生拉扯,容易导致爆孔现象(如图11所示)。

图11 PTFE基材机械钻孔爆孔缺陷

2.5.2 问题改善

选取0.25 mm机械钻孔孔径、2款双刃单槽USF钻刀、七种盖板方案、三种钻孔参数进行DOE试验(如表7所示),并与PTFE朝上放置的参照组对比,基于各主流厂家PTFE基材的混压板设计(10层、板厚1.60 mm)。

表7 试验所用的三种机械钻孔参数

结果如表8所示,盖板贴合度是影响PTFE材料机械钻孔爆孔问题的关键因素,使用覆膜铝片作为盖板可以明显改善爆孔问题。

表8 机械钻孔爆孔的DOE验证结果

2.6 其他加工问题

77 GHz车载毫米波用的PTFE+陶瓷填料的CCL相对普通材料在PCB加工方面难度要大很多,只有对PCB制程及材料特点有更深入的了解,才能制造出优秀的汽车雷达PCB产品。除以上概述的一些常见的结构性问题,往往还会碰到孔内毛刺、通孔ICD、机械磨板分层鼓泡、孔内无铜问题等,常见缺陷见图12所示。

图12 PTFE基材其他部分结构性缺陷图

这类问题同样可以通过优化PCB制程参数加以改善杜绝。如通孔内毛刺与ICD问题,主要是因为PTFE材料质软,钻孔时经过PTFE与FR-4混压界面时材质发生较大变化,若参数不适当,PTFE层容易出现切削不断,故形成片状的PTFE屑挂在孔壁上或附在内层铜上,继而形成ICD或铜瘤,需重点考虑机械钻孔加工的转速、进给速等优化。PTFE混压板需力避机械磨板,否则板件在无铅回焊热处理过程中很容易出现分层鼓泡问题,这是PTFE的共性问题,除此之外,更会影响天线信号。孔内沉铜不上也是PTFE材料经常发生的现象,需重点关注等离子体处理条件和表面活性改性效果,主要的活化气体有H2、N2+O2、Ar+O2等,确保在PTFE表面引入足够的羟基、羰基和不饱和键等极性基团,表面活性得到明显提高。

3 结束语

77 GHz车载毫米波雷达市场正在快速成长,车载毫米波材料在未来自动驾驶汽车市场的应用量也在持续增加,国产替代进口也迫在眉睫。本文通过与行业多位专家沟通并通过试验验证,针对77 GHz车载毫米波所用的陶瓷粉填充的PTFE混压板的常见结构性问题进行了阐述并提供了相应解决方案。生益科技mmWave77 PTFE基材经过市场的多方验证与研究,符合终端及客户的应用要求,正在并将持续为国内外的车载毫米波雷达提供高性价比解决方案。