电镀锡工艺参数对挠性印制板焊盘回流焊缩锡问题的影响

唐小侠

(苏州维信电子有限公司,江苏 苏州 215128)

王 杰

(苏州大学沙钢钢铁学院,江苏 苏州 215002)

孙 茜

(苏州大学机电工程学院,江苏 苏州 215002)

0 前言

在电子工业领域中,因锡和锡合金具有优良的抗蚀性、导电性和可焊性,常作为保护性和可焊性镀层被广泛应用于电子元器件、线材、印制电路板(PCB)和集成电路等产品的最终表面处理。对于锡和锡合金的镀层而言,多采用电镀、热浸镀和化学镀三种方法来实现镀层的制备,其中以电镀锡和化学镀锡工艺最为普遍。甲基磺酸盐体系作为一种成熟的镀锡工艺,具有工艺成分简单,镀液导电性好,镀层孔隙率低,毒性小、废水易处理、对设备腐蚀性小、镀液稳定等优点,已被广泛应用于PCB,包括挠性PCB(FPCB)行业。此外,因甲基磺酸盐工艺体系对陶瓷和玻璃等材料不易侵蚀,也被应用于半导体器件的镀覆等[1]。

在PCB和FPCB行业中,常在铜焊盘表面上制备微米级锡及其合金镀层,以保证下游装配的可靠性和可操作性。然而,镀锡后的焊盘在经历回流焊熔化及凝固后,锡或其合金镀层偶尔出现不能均匀覆盖至焊盘表面的现象,即“缩锡”或“聚焊”。因此,本文采用电镀锡工艺完成镀层的制备,针对含微量铜的甲基磺酸盐工艺镀锡药水,研究其药水组分(浓度、铜含量等)及镀锡工艺参数(温度、搅拌速度)对FPCB焊盘回流焊缩锡现象的影响规律,其结果可为现场生产提供一定的理论依据。

1 实验材料及方法

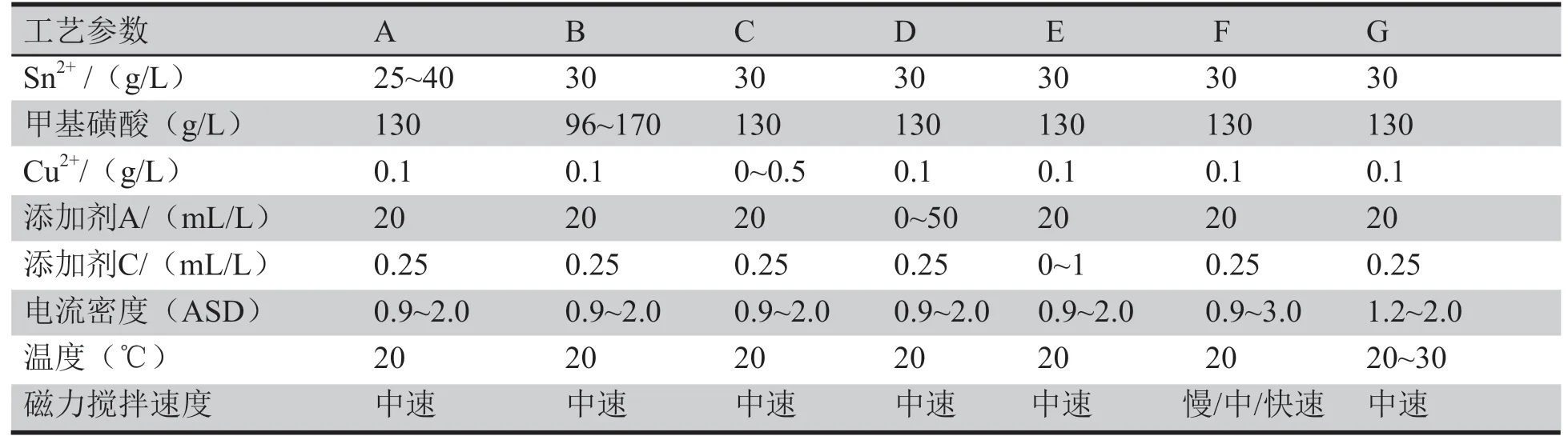

本实验在实验室进行,采用25 mm×50 mm(用屏蔽膜遮蔽后有效电镀面积为0.1 dm2)Dossan 122512双面ED(电子)铜基材做电镀锡试验板。其中电镀锡的工艺流程为:除油→水洗→微蚀→水洗→电镀锡→水洗→烘干。其中某M品牌电镀锡药水共包含5种药水组分,分别为:Sn2+主盐、甲基磺酸、Cu2+、添加剂A和添加剂C。本文共制备A、B、C、D、E、F和G七种样品,其工艺参数如表1所示。在电流2 A时间5 min条件下,结合一定的搅拌速度,在霍尔槽(Hullcell)中制备Hullcell测试片,以观察不同参数药水的光亮区情况。

表1 样品的不同工艺参数表

本文采用QUICK 872+236加热平台测试方法来模拟实际生产环节中的回流焊过程,其工艺路线为:将加热平台温度设置为260 ℃并将测试样品放置在平台上,为保证测试样品受热均匀,利用镊子按压样品周围,使测试样品电镀锡部分贴合加热平台,加热10~15 s后取下测试样品,冷却后利用OLYMPUS LED显微镜进行表面及显微组织观察。

2 结果与讨论

2.1 电镀锡药水组分对回流焊缩锡的影响

2.1.1 Sn2+浓度对镀层的影响

Sn2+在甲基磺酸体系中以甲基磺酸亚锡的形式存在,是开缸药水中金属Sn离子的来源,在生产中将主要来自阳极的溶解,一般不需要补加,需定期分析,如有必要则补加该药水。

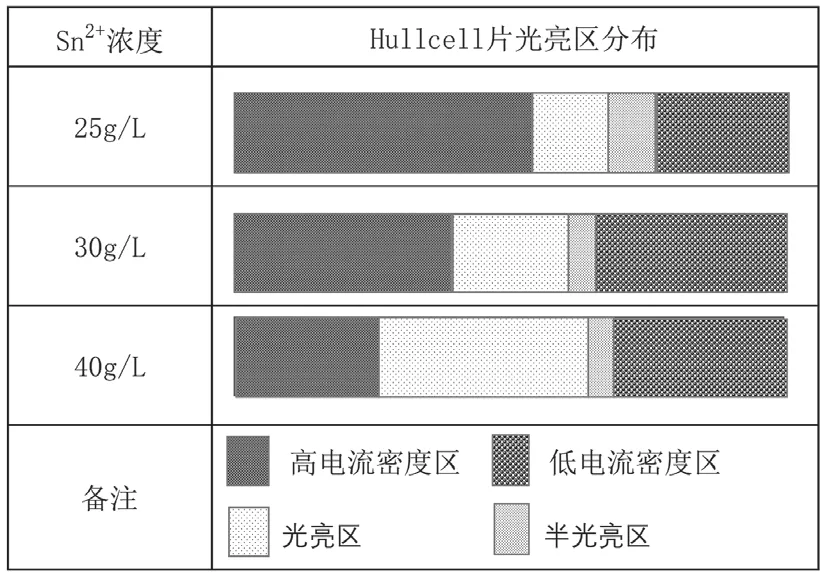

(1)Sn2+浓度对霍尔槽光亮区的影响。

使用A系列样品所用的药水制备Hullcell片,图1是不同浓度的Sn2+的Hullcell片的观察结果,随着二价锡离子浓度增加,光亮区逐渐变宽。

图1 不同浓度Sn2+的Hullcell片观察结果图

(2)Sn2+浓度对缩锡的影响。

图2是对不同浓度Sn2+的A系列样品的模拟回流焊测试结果,由图可见当Sn2+浓度为25~40 g/L时,电流密度在0.9~2.0 ASD内均无缩锡现象产生。由此可以推断,当Sn2+具有较高的浓度时,未对缩锡现象产生显著影响。然而,Sn2+因浓度过高极易被氧化而形成Sn4+,使得需要高浓度的甲基磺酸络合以保持溶液的稳定性,从而导致使得镀液成本增加。因此,根据实验结果来看,Sn2+浓度在30±5 g/L左右最为适宜。

图2 不同浓度Sn2+的模拟回流焊测试结果图

2.1.2 甲基磺酸浓度对镀层的影响

甲基磺酸可以增强电镀液的导电性,在镀液中有很强的络合作用,还有表面活性剂的功能。保持镀液中适当的甲基磺酸浓度可增加甲基磺酸亚锡的稳定性。尽管甲基磺酸不参与电镀反应,但生产中有带出等损耗,一旦含量过少则会影响Sn2+的稳定,需要定期分析补加。

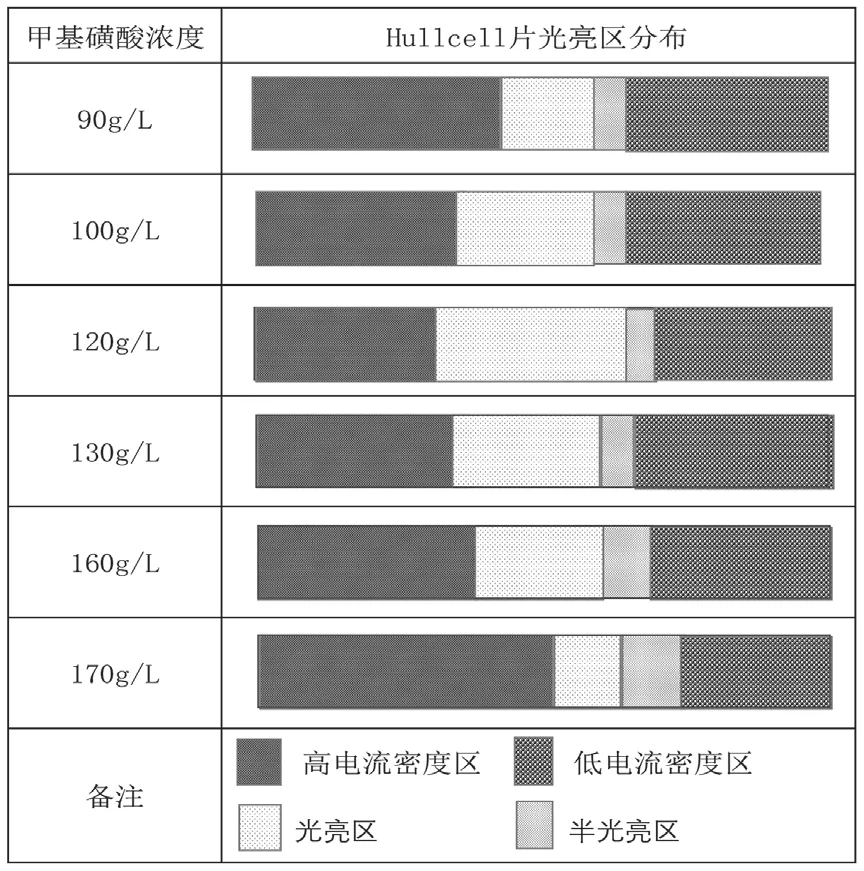

(1)甲基磺酸浓度对Hullcell片光亮区的影响。

使用B系列样品所用的药水制备Hullcell片,图3是不同浓度的甲基磺酸的Hullcell片的观察结果。由图可见,随着甲基磺酸浓度增加,光亮区会先变宽再变窄;当甲基磺酸浓度约为120 g/L时,光亮区最宽。因此,甲基磺酸的浓度应控制在100~160 g/L的范围内最佳。

图3 不同浓度甲基磺酸的Hullcell片观察结果图

(2)不同浓度的甲基磺酸对缩锡问题的影响

图4是对不同浓度甲基磺酸的B系列样品的模拟回流焊测试结果,由图可见甲基磺酸在90~170 g/L范围内,电流密度在0.9~2.0 ASD内均无缩锡现象产生。由此可以推断,较高浓度的甲基磺酸未对缩锡产生影响。

图4 不同浓度甲基磺酸的模拟回流焊测试结果图

2.1.3 Cu2+浓度对缩锡问题的影响

Cu2+是药水体系中金属Cu离子的来源,其浓度需要严格控制,浓度太低或太高都会影响合金镀层的熔点,且太高还会引起镀层变色问题。因此,需要定期分析补加。

(1)Cu2+浓度对Hullcell片光亮区的影响。

使用C系列样品所用的药水制备Hullcell片,图5是不同浓度的Cu2+的Hullcell片的观察结果。由图可见,随着Cu2+浓度增加,光亮区在0.3 g/L及以下时变化不明显,当Cu2+增加到0.5 g/L时,光亮区消失,只有半光亮区。因此Cu2+浓度应控制在0~0.3 g/L的范围内。

图5 不同浓度Cu2+的hullcell片观察结果图

(2)Cu2+浓度对缩锡的影响。

图6是对不同浓度Cu2+的C系列样品的模拟回流焊测试结果,由图可见Cu2+在0.1~0.5 g/L范围内,电流密度在0.9~2.0 ASD内均无缩锡问题,说明Cu2+在较高浓度范围内与缩锡问题没有关联。

图6 不同浓度Cu2+的模拟回流焊测试结果图

2.1.4 添加剂A浓度对缩锡的影响

添加剂A是药水中的润湿剂、整平剂,其影响药水的深镀能力,因而其浓度需要控制,但因其不能分析,需要定期打Hullcell片进行判断补加。

(1) 添加剂A浓度对Hullcell片光亮区的影响。

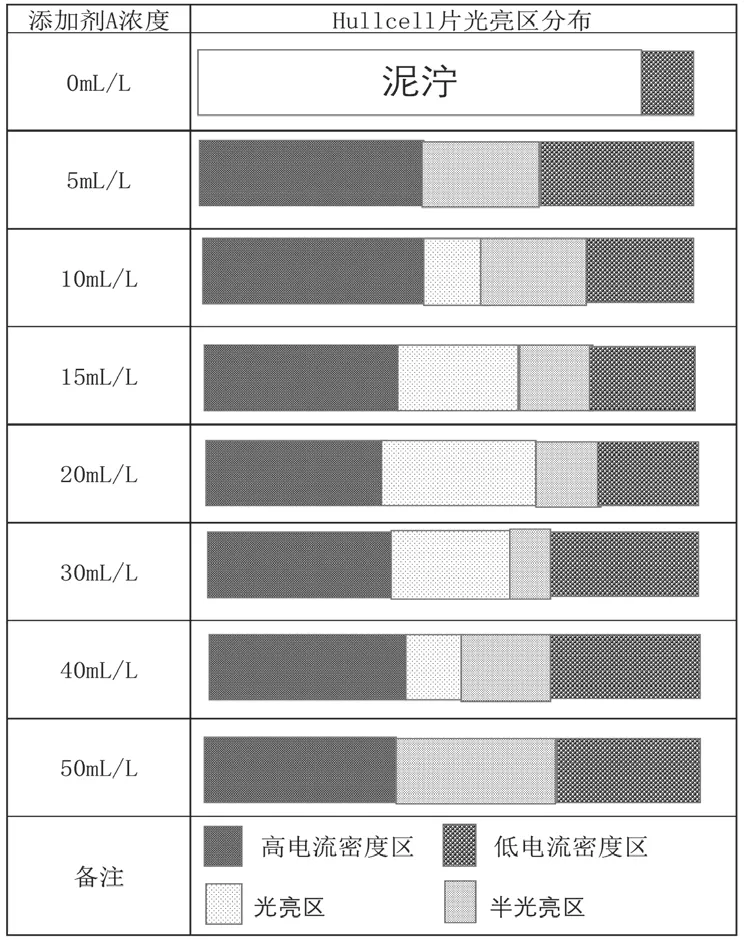

使用D系列样品所用的药水制备Hullcell片,图7是不同浓度的添加剂A的Hullcell片的观察结果。由图可见,当未添加剂A时,Hullcell片表面泥泞,无法得到均匀的锡镀层;随着添加剂A浓度增加到5 ml/L左右时,hullcell片出现半光亮区;当A增加到10ml/L左右时,出现光亮区;随着A浓度增加光亮区变宽再变窄,且在A浓度增加到50 ml/L时,光亮区再次消失;其中在A浓度为20 ml/L左右时光亮区最宽。因此添加剂A浓度应控制在10~40 ml/L范围内。

图7 不同浓度添加剂A的Hullcell片观察结果图

(2)添加剂A浓度对缩锡的影响。

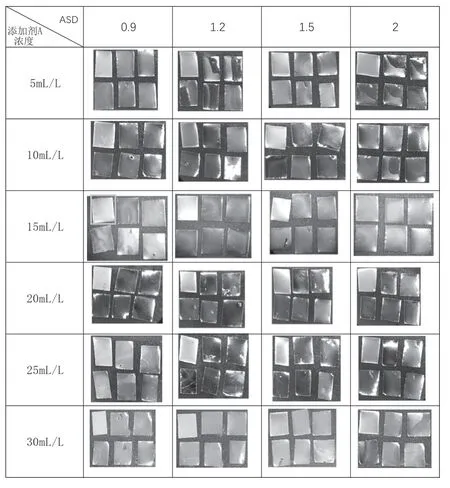

图8是对不同浓度添加剂A的D系列样品的模拟回流焊测试结果,由图可见添加剂A浓度在5 ml/L时,电流密度在0.9 ASD时没有缩锡问题;在1.2~2.0ASD时有缩锡问题。添加剂A浓度在10 ml/L时,电流密度在0.9~1.5 ASD时没有缩锡问题;在2.0 ASD时,有明显的缩锡现象产生。添加剂A浓度在15~25 ml/L时,电流密度在0.9~2.0 ASD时,均无缩锡问题。添加剂A浓度在30 ml/L时,电流密度在0.9~1.5 ml/L时,没有缩锡问题;在2.0 ASD时,有缩锡问题。由此说明,添加剂A与缩锡问题有直接的关联,其浓度应控制在15~25 ml/L的范围内。如果生产时电流密度较低,可以控制在10~30 ml/L的范围内。

图8 不同浓度添加剂A的模拟回流焊测试结果

2.1.5 添加剂C浓度对缩锡的影响

添加剂C是药水中的光亮剂,因其不能分析,也需要打Hullcell片进行判断其浓度。

(1)添加剂C浓度对Hullcell片光亮区的影响。

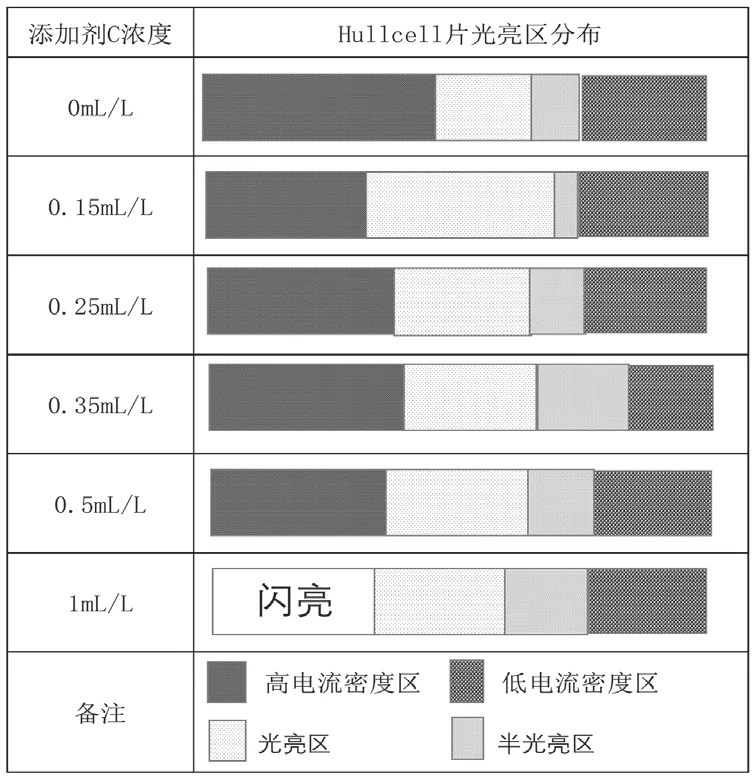

使用E系列样品所用的药水制备Hullcell片,图9是不同浓度的添加剂C的Hullcell片的观察结果,在没有添加剂C时,光亮区较窄;在其浓度增加为0.15 ml/L时光亮区最宽;在0.25 ml/L~1 ml/L时,添加剂C浓度增加对光亮区宽度影响不大,但添加剂C浓度为1 ml/L时,整个高电流密度区非常闪亮。

图9 不同浓度添加剂C的Hullcell片观察结果

(2)添加剂C浓度对缩锡的影响。

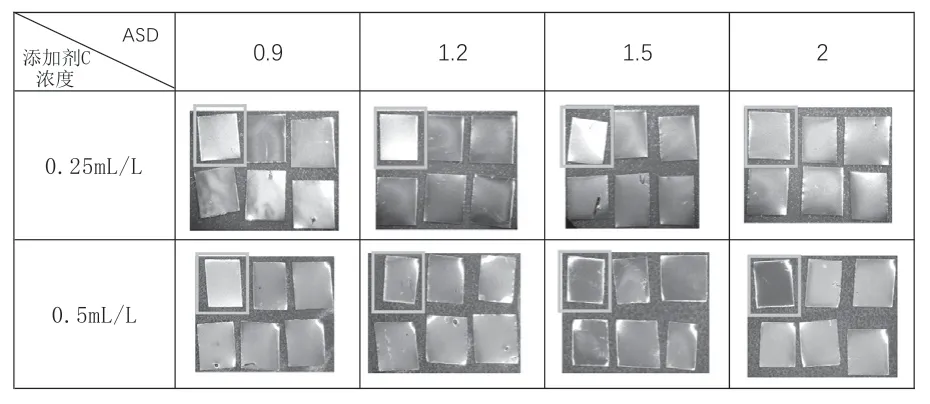

图10是对不同药水温度下的E系列样品的模拟回流焊测试结果,由图可见当添加剂C浓度在0.25 ml/L~0.5 ml/L范围内,电流密度在0.9~2.0 ASD内均无缩锡问题,说明添加剂C在0.25~0.5 mL/L浓度范围内与缩锡问题没有关联。

图10 不同浓度添加剂C的模拟回流焊测试结果

2.2 不同搅拌速度对缩锡问题的影响

2.2.1 不同搅拌速度对Hullcell片光亮区的影响

使用F系列样品所用的药水制备Hullcell片,图11是不同搅拌速度的Hullcell片的观察结果。由图可见,当搅拌速度慢时,光亮区变窄;当搅拌速度快时,光亮区变宽。因此,应具有较高的搅拌速度,可以保持较宽的光亮区。

图11 不同搅拌速度的Hullcell片观察结果

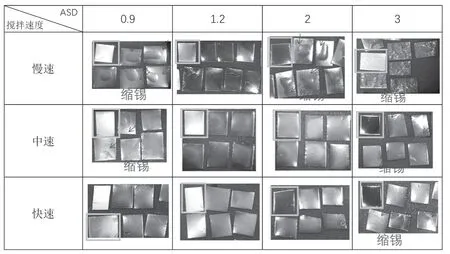

2.2.2 不同搅拌速度对缩锡问题的影响

图12是对不同搅拌速度下的F系列样品的模拟回流焊测试结果,由图可见当药水具有较低的搅拌速度时,较低电流密度1.2 ASD时可得到没有缩锡问题的样品;若提高或降低电流密度,样品中均有缩锡现象产生。因此,在较低的搅拌速度时,电流密度的工作区域较窄;当搅拌速度由慢速变为中速时,电流密度的工作区域变宽,在1.2~2.0 ASD时均可以得到没有缩锡问题的样品;当搅拌速度最高时,电流密度的工作区域变得更宽,在0.9~2.0 ASD时均可以得到没有缩锡问题的样品。由此可见,除了电流密度的影响,搅拌速度对缩锡问题的影响很大。因此,在实际生产过程中,应在设备允许范围内尽量保持较快的药水循环速度。

图12 不同搅拌速度的模拟回流焊测试结果

2.3 温度对缩锡问题的影响

2.3.1 温度对Hullcell片光亮区的影响

使用G系列样品所用的药水制备Hullcell片,图13是不同温度下的Hullcell片的观察结果,由表图可见,温度越高光亮区越宽,且往低电流密度区移动,但温度达到30 ℃时,光亮区不仅变窄,而且发雾。因此药水温度应控制在25 ℃以下。

图13 不同温度的Hullcell片观察结果

2.3.2 温度对缩锡问题的影响

图14是对不同药水温度下的G系列样品的模拟回流焊测试结果,由图可见当药水温度在20 ℃和25 ℃时,电流密度在1.2~2.0 ASD时,均没有缩锡问题,而当温度为30 ℃时,所有电流密度下均有缩锡问题。因此,药水温度应控制在25 ℃以下。

3 结论

(1)电镀锡各工艺参数对Hullcell片的光亮区均有影响。尤其是添加剂A和搅拌速度,当药水中没有添加剂A时,Hullcell片表面泥泞,不能得到均匀的锡镀层;而药水搅拌速度越快,光亮区越宽。

(2)电镀锡药水中添加剂A组分与缩锡问题有直接关联,当浓度偏高或偏低均有缩锡问题发生,其浓度应控制在15~25 ml/L;若生产时电流密度较低,可以稍微放宽其浓度范围。

(3)电镀锡药水的搅拌速度对缩锡问题有明显的影响,当搅拌速度较慢时,只有较低的电流密度才可获得无缩锡问题的镀层,电流密度工作区域窄;当搅拌速度较快时,可以使用0.9~2.0 ASD的电流密度获得无缩锡问题的镀层。

(4)电镀锡药水的温度对缩锡问题有明显的影响,当温度为30 ℃时,不同电流密度下均有缩锡问题。因此,药水温度应控制在25 ℃以下。