新型LED封装基板的一种阶梯标靶对位方法

何润宏 林旭荣

(汕头超声印制板公司,广东 汕头 515065)

新型LED电子显示封装基板,主要是指小间距LED、Mini LED及LED灯珠封装电路板。点间距微缩是显示屏产业的发展趋势,从主流的P0.9~P0.7缩小到了P0.5~P0.3,为带动行业景气度恢复的重要因素。封装方式包括但不限于COB、IMD封装方式,未来随着成本的逐步下降,有望持续推动市场应用高增长。

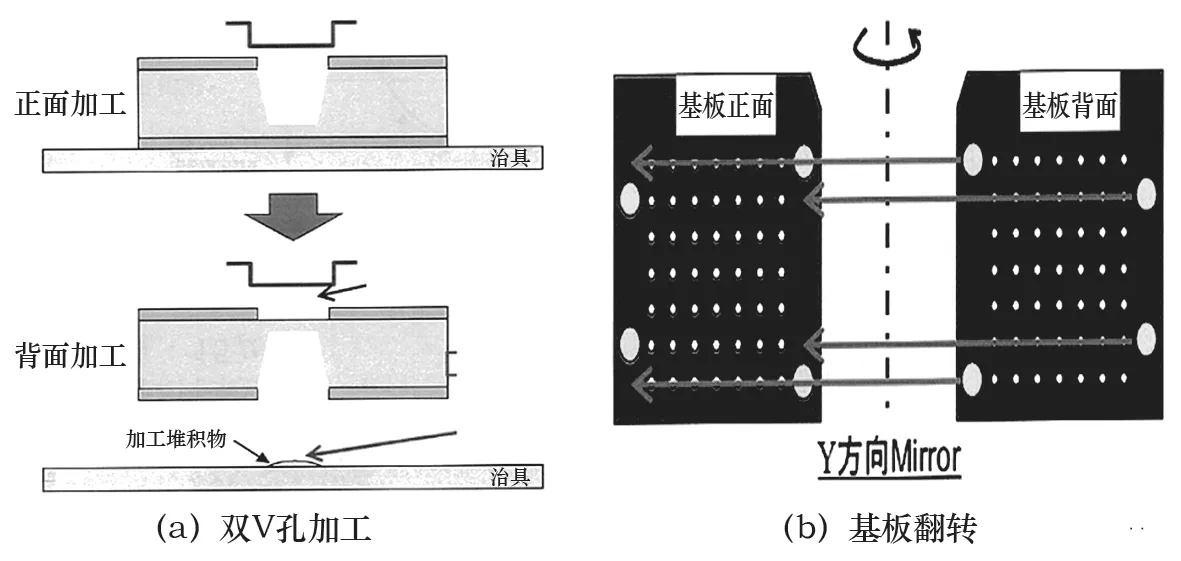

新型LED电子显示封装基板加工技术难度高于现有的HDI,客户对可靠性要求越来越高,电镀填通孔因良好的可靠性变成一种发展趋势。该类新型LED封装基板由于线宽间距小,所设计的通孔都是微孔结构,其直径小于0.2 mm,后因电镀填孔可靠性能较佳原因,客户均青睐于激光加工双V型通孔的设计结构。而该类型LED封装基板进行双V型通孔加工时,若采用以前的对位方式,将会出现严重崩孔现象。究其原因是钻孔时通过抓取管位孔加工,图形转移也是通过抓取管位孔加工,虽然是共用同一套标靶,但是经过沉铜电镀工序时,管位孔往往会由于镀铜不均,导致激光和图形的倍率不一致。因此要提升新型LED封装基板地对准精度及产品良率,开发出一种新型LED封装基板对位标靶的制作工艺显得尤为迫切。

2 技术方案

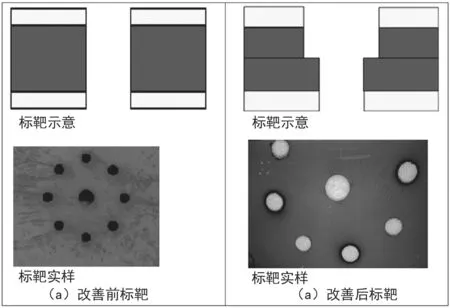

业界已经有很多封装基板对位标靶的设计,就标靶形状包括有图形标靶、通孔标靶、盲孔标靶、组合标靶等等;就标靶区域而言,分为拼板标靶、单元标靶、图形内标靶等;就CCD光源方式来分类,还能分为反射光源、透射光源、彩色光源、组合光源等等。现在本文所讨论的是设计在封装基板拼板区域的一种改善型的组合标靶,该新型阶梯对位标靶克服了现有技术缺陷,提供一种有效的改善崩孔,使整体流程的对位系统统一,大幅提升新型LED封装基板的图形对准精度及产品良率的新型LED封装基板的对位标靶。

激光加工双V型通孔原理如图1所示,先加工第一面,再加工第二面,直至形成一个通孔;加工效果如图2所示。

图1 双V孔加工示意图

图2 激光单面加工与双V孔加工效果

3 技术步骤

本文所介绍的新型LED封装基板对位标靶,主要加工步骤包括如下。

(1)图形资料设计时,在拼板区域设置至少4组对位标靶,每组标靶设有1个中心孔和多个环绕小孔;

(2)每组对位标靶是通过机械钻孔钻出中心孔,同时把环绕小孔一并钻出来,形成梅花形状对位标靶;

(3)将对位标靶的环绕小孔,正面分别采用激光或机械加工方式,间隔钻出阶梯形小孔,环绕小孔的阶梯形孔在两面的位置是相互错开的;

(4)该对位标靶可以根据需要增减,并可设在拼板标靶区域,也可设在单元内;中心孔的孔径建议为3 mm以上通孔,周围环绕小孔0.2 mm以上,通过设备上CCD捕捉到该阶梯标靶,进行精准对位。

改善前后的标靶如图3所示。

图3 改善前后的标靶

4 实施效果

按上面技术方案及步骤实施后,其加工出来的双V微孔电镀填孔后效果见图4所示。

图4 双V微孔电镀填孔后效果

这种新型LED封装基板对位标靶的制作方法,通过标靶设计优化,减少了流程加工和设备误差的叠加,并使整体流程的对位系统统一,可有效地改善崩孔和孔偏情况,能大幅提升灯珠载板的图形对准精度及产品良率。

——论传统对位教学两种体系的冲突