一种印制电路板孔内除胶效果评估方法

欧阳川磊 王立峰 潘俊健

(广东生益科技股份有限公司,广东 东莞 523000)

0 前言

业界困扰印制电路板(PCB)缺陷之一为内层互连缺陷(ICD:Interconnection Defects),在生产过程中很难准确有效的识别。对于PCB生产厂家而言,ICD 问题在电测工序较难有效拦截,往往是流到下游甚至是客户端,在进行 SMT 贴装过程,PCB 经历无铅回流焊、波峰焊接、以及一些手工焊或是返修等高温制程的冲击下,发生互连失效[1],因而会产生极大的品质风险。而影响ICD失效的主要原因之一就是除胶(去钻污)。

PCB制造过程中除胶工序就是去除孔壁胶渣,除胶工序主要采用除胶药水或气体去除孔内钻污。目前行业中评价除胶效果的主要指标是使用称重法表示除胶咬蚀深度,即除去的胶渣的质量。除胶前后PCB的质量差值就是除胶咬蚀深度,此方法只能评估除去胶渣量的多少,存在较大的误差且无法准确识别材料的真正除胶情况,无法直接体现孔内实际除胶情况[2],而且不同PCB厚径比存在差异,往往在除胶后还要使用扫描电镜(SEM)查看孔内除胶情况,既增加成本又影响效率。现在PCB传输速率的要求越来越高,对材料损耗的要求也是进一步提升,出现了甚低损耗(Very Low-loss)级别的基材,这类型的材料往往使用的是特殊树脂,如PPO(聚苯醚)、氰酸酯、PTFE(聚四氟乙烯),这类材料主要使用等离子体(Plasma)除胶。普通的除胶测量方法不能满足此类材料的检测需求,为了更高效又准确的检测此类材料除胶后(等离子体+化学去钻污)孔内实际除胶情况,我们开发了以下检测方法。

1 试验过程

1.1 试验1

试验1具体介绍如下几点。

1.1.1 标准小样基本信息

材料:甚低损耗及常规FR-4基材,如图1所示;试样层数28,板厚4.40 mm,钻孔直径0.2 mm及0.3 mm,使用钻头金洲USF系列。

图1 标准小样图

1.1.2 等离子体信息

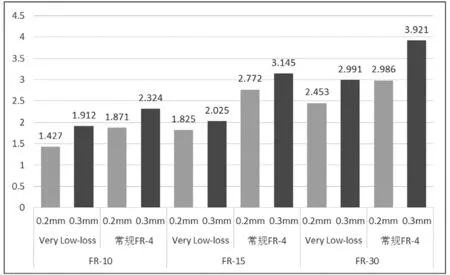

参数为安普特机台FR-10、FR-15、FR-30程序;主要考察四氟化碳时间10 min、15 min、30 min,如图2所示。

图2 等离子体程序明细表图

1.1.3 等离子体效果

等离子体效果对比:经验证,孔口孔内A态与等离子体处理后树脂咬蚀很明显,如图3所示。

1.1.4 平均咬蚀深度

从平均咬蚀深度来看甚低损耗板与常规FR-4样品受等离子体处理时间影响咬蚀深度呈递增趋势,如图4所示,且受孔径影响,孔径越大咬蚀深度越大,常规FR-4咬蚀深度明显大于甚低损耗板,符合正常咬蚀规律。

图4 平均咬蚀深度图

1.1.5 孔口孔内平均咬蚀深度

从孔口与孔内平均咬蚀深度的对比来看,孔口咬蚀深度大于孔内咬蚀深度,如图5所示。

图5 孔口孔内平均咬蚀深度图

1.1.6 小结

(1)从此次数据来看孔口咬蚀深度大于孔内,与等离子体处理时间成正比[3],符合规律(甚低损耗板目前推荐生产参数为FR-30);

(2)“灌孔率”与电镀时计算孔铜“镀通率”类似,公式:孔中心咬蚀深度(W1)/孔口咬蚀深度(W2)×100%;

(3)等离子体“灌孔率”和咬蚀深度受气体流量、板材厚径比、以及插架位置、满载率、板料等综合因素影响,在不同情况下,咬蚀深度有波动,所以此方法只评估最小孔径孔中心的平均咬蚀深度,从而判断后续是否存在ICD风险。

1.2 实验2

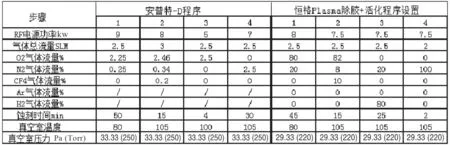

为了观察此方法在不同设备和程序下是否呈现相同规律,我们使用相同的测试小样模块在恒格设备除胶程序与安普特-D程序,使用相同四氟化碳处理时间15 min进行第二轮验证,使用程序,如图6所示。

图6 等离子体程序明细图

1.2.1 等离子体效果监控

等离子体效果对比:孔口孔内 A态与等离子体处理后树脂咬蚀情况,如图7所示。

图7 等离子体前后对比图

1.2.2 平均咬蚀深度

平均咬蚀深度,相同参数下受孔径影响,孔径越大咬蚀深度越大,符合规律,但恒格平均咬蚀量大于安普特,如图8所示。

图8 平均咬蚀深度图

1.2.3 孔口孔内平均咬蚀深度

从孔口与孔内平均咬蚀深度数据来看,相同数据下恒格与安普特差异较为明显,如图9所示。

1.2.4 小结

(1)此次验证说明了使用相同材料在不同品牌机器和相同的除胶时间情况下“灌孔率”和咬蚀深度会有较大差异,所以我们的关键控制点为最小孔径孔中心的咬蚀深度;

(2)孔口位置咬蚀深度普遍大于孔内,在不同品牌设备同一程序下也成立。本次验证显示不同等离子体机台灌孔率有差异,可能出现孔口咬蚀过度而孔中咬蚀不足的情况,金属化孔后会存在其他质量风险,证明此方法也可用于考察机台“灌孔”能力。

2 检测方法

通过以上实验所得结论我们对检测方法进行了如下总结,在对PCB进行等离子体(Plasma)后,使用孔内树脂咬蚀深度评估除胶效果。经过多次试验验证,具体操作方法如下。

2.1 试样制作

PCB过等离子体工序后,选择板边阵列或附连测试板最小孔制作标准小样,厚径比与生产板接近,不做灌胶处理,切片研磨孔后做超声波清洗3 min。

处理流程:标准样品或PCB板边试样切片→等离子体(加Desmear组合)→切片(不做灌胶研磨)→超声波水洗(清洁研磨切片时的杂物)→微蚀→测量

2.2 测量方法

(1)基材宽度测量的是纯树脂位置(奶油层),而非玻纤位置,因为玻纤位置在钻孔时有可能被拉扯导致数据异常;

(2)钻孔后铜宽度与基材宽度基本一致,即使有差异也是铜突出0.5~1.0 μm,切片研磨后超声波清洗就是为了清理因研磨导致的铜屑干扰,并且受等离子体处理粉尘化的树脂也能够得到清洁,未受等离子体咬蚀的树脂不会因为超声波水洗而掉落,从而保证测量数据的准确性;

(3)通过显微镜分别测量两孔间中心位置的铜环和树脂宽度,计算公式:(W1铜环宽度-W2树脂宽度)/2=孔内除胶深度,如图10与图11所示;

图10 测量方法示意图

图11 实际测量

(4)测量两孔间中心位置铜环与树脂宽度至少三处,层数较少的PCB可测量三个孔,至少取三个位置数据的平均值,得到的数据更为准确,经多次验证,孔中心位置咬蚀深度等离子体≥2 μm,等离子体加Desmear≥2.5 μm,基本上可以避免ICD问题。

3 结论

(1)经过以上试验证明此方法可以替代传统的“称重法”,能够较为快速并准确地反映孔内等离子体咬蚀深度;等离子体气体在孔口交换率大于孔中心,受PCB厚径比的影响,板越厚孔越小“灌孔率”越低,板越薄孔越大“灌孔率”越高。

(2)判断ICD风险主要取最小孔径孔中心的咬蚀深度作为衡量的数据,同一孔径至少取三组以上数据来保证测量的准确性;也可以利用此方法取相同厚径比材料在不同机台上使用相同程序,评估等离子体机台“灌孔率”差异;“灌孔率”越高,孔形也会越好,反之则可能出现孔口除胶过度,孔内除胶不足的风险,导致其它孔内异常问题;

(3)此方法建议用来检测高多层PCB并且使用的是M6级别及以上的高频高速材料,也适用于检测等离子体加化学去钻污(Desmear)的组合除胶方式;因Desmear一般的咬蚀深度太小,不建议单独做Desmear时使用此方法检测。