不同表面涂饰及阻焊油墨对插损的影响

胡玉春 邱小华 曾宪悉

(惠州中京电子科技有限公司,广东 惠州 519029)

0 前言

高速印制电路板(PCB)线路中外层微带线(Micro Strip)的信号传输损失较内层带状线(Strip line)更大,造成此结果的两个主要原因:(1)外层微带线的裸铜必须有涂饰层保护,而无论使用哪一种涂饰层都会加大信号的损失;(2)PCB表面需要防焊层保护,而普通的阻焊油墨的Dk/Df值相比起干燥空气要大得多,相比高速板材更高,造成了信号损耗。所以为了降低外层信号线的损耗,表面处理方式和阻焊油墨的选择都尤为关键。

本文主要从几种高速PCB类产品常用的几种表面处理进行对比测试,得到不同表面处理对信号损失的相关数据,给PCB在表面处理设计时提供可参照的依据。另外对市面几家主流阻焊油墨比较对外层损耗的影响。

1 基本数据

1.1 损耗

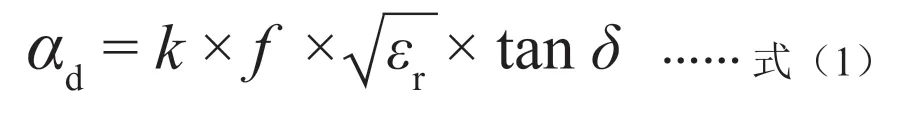

根据电磁场和微波理论,PCB传输损耗主要由介质损耗、导体损耗和辐射损耗三部分组成[1]。其中,介质损耗是指电场通过介质时,由于介质分子交替极化和晶格不断碰撞而产生的热损耗;导体损耗是由于导体不理想,存在损耗电阻,在电流通过时发热而引起的损耗,其主要影响因素是导体的电阻、电流分布(趋肤效应)和导体的表面粗糙度;辐射损耗是微带线场结构的半开放性所导致的电磁波辐射损耗,一般而言,这部分损耗很小。因此对于高速PCB,信号传输损耗主要为介质损耗和导体损耗。其中,高速信号在传输过程中的介质损耗与材料的介电常数、损耗因子及传输频率等因素有关,近似计算公式如式(1)。

其中:αd为信号的介质损耗,k为常数,f为传输频率,tanδ为介质损耗因子即Df值,εr材料的相对介电常数即Dk值。

由式(1)可以看出,介质损耗除了和频率成正比之外,还与Df值大小成正比,与值大小成正比,所以理论上来说Dk与Df越低则损耗值越低。因此在板材等设计固定的情况下,外层微带线(MicroStrip)覆盖的阻焊油墨Dk/Df值对信号的损耗有一定的影响。

导体损耗没有具体的计算公式,但是导体损耗与导体自身特性、表面的粗糙度有直接的关系。PCB不同表面处理方式会让信号传输在不同的材质之上,也直接影响了最终的信号损耗结果。

图1 外层微带线和内层带状线图示

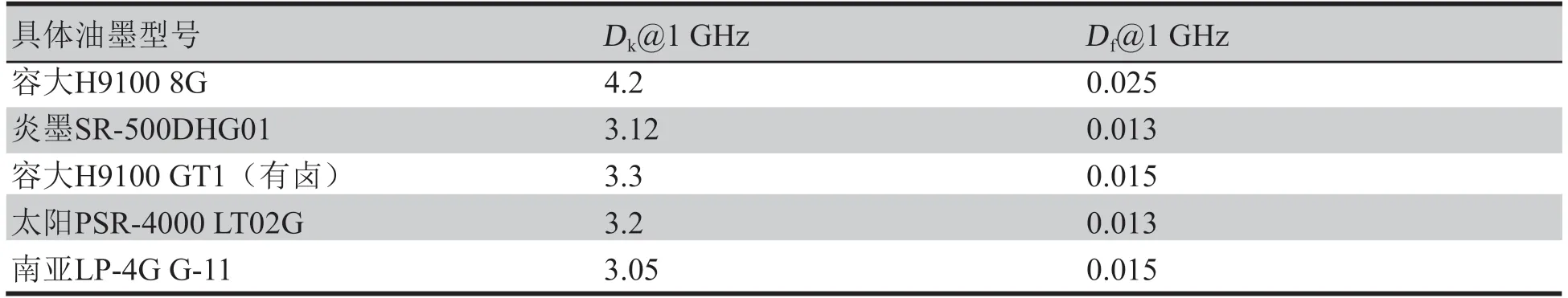

1.2 阻焊油墨

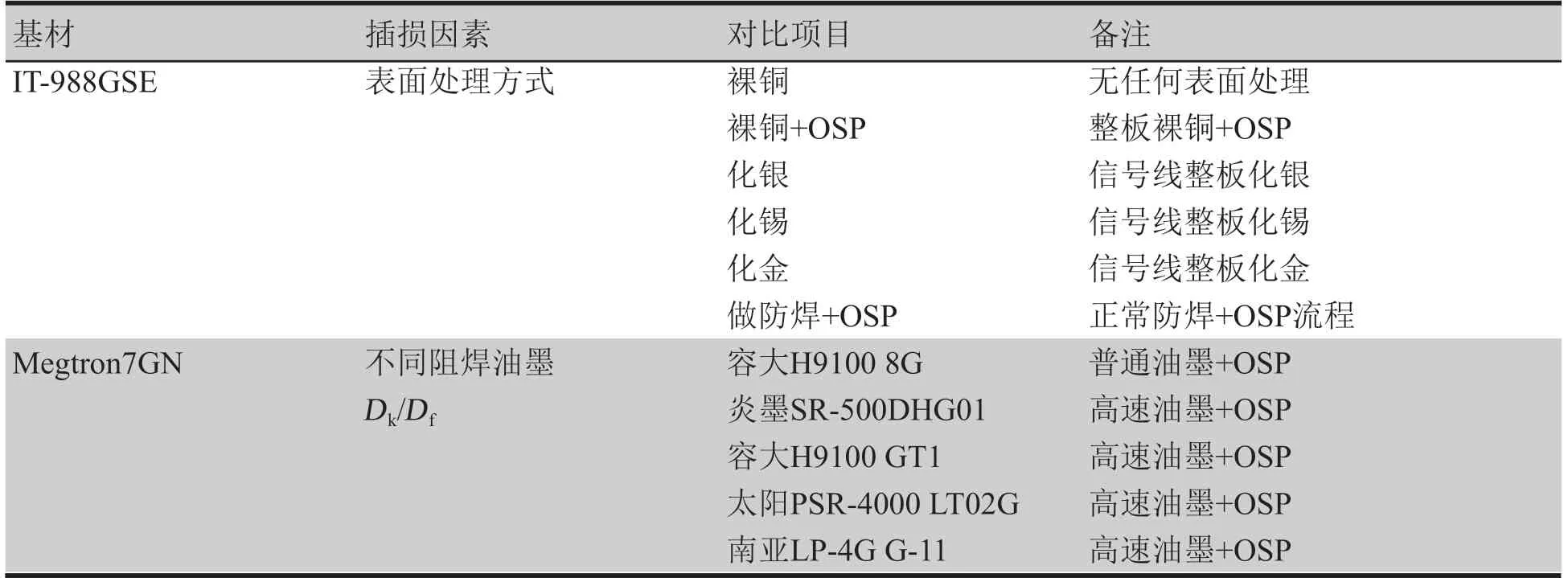

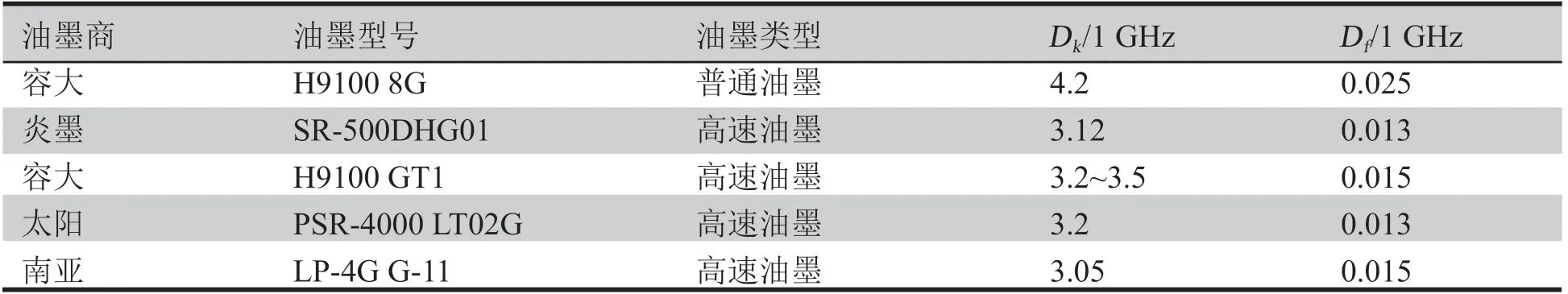

选用阻焊油墨的信息如表1所示。

表1 对比5款阻焊油墨Dk/Df信息表

1.3 表面处理

表2是几种常见表面处理时涂饰层厚度及电导率/磁导率特性。可以看到镍的电导率较高,且相对磁导率是最大的,另外锡相对的电导率也是最大的。

表2 常见涂饰层厚度及电性能特性表

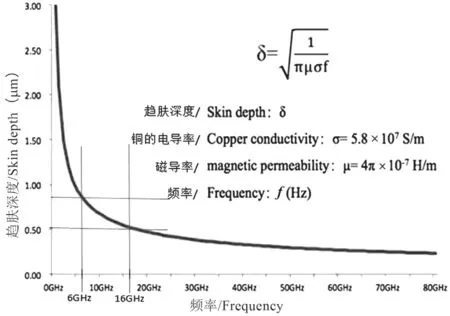

1.4 趋肤效应

在低频率情况下,导体上的电流几乎均匀分布在导体内部;但在高频时,导体中出现交流或者交变电磁场。此时导体内部的电流分布发生变化,电流主要集中在导体外表的薄层。频率越高薄层越薄,越靠近导体表面,电流密度也越大;相反,导体内部的电流却很小甚至没有电流,如图2所示。这一现象称为趋肤效应(skin effect)[2]。

图2 趋肤深度与频率之间的关系图

大部分高速产品的工作频率已达到6~16 GHz范围,可以看出信号的趋肤深度已经达到约0.5~1.0 μm,而镍的磁导率和电阻率相对要大,也就意味着其趋肤效应更明显而使信号传输面积的减少也导致了导体的电阻及损耗的增加。

2 试验方案

本次试验所使用的基材(IT-988GSE、Megtron7GN),表面处理方式,以及对比测试的各家油墨型号如表3所示。

表3 试验材料及设计信息表

试验采用4层电性测试板设计损耗及阻抗模块,选用两种超低损耗基材,其中IT-988GSE设计对比不同表面处理时的外层损耗差异,Megtron7GN设计采用不同类型防焊油墨+常规OSP表面处理的方式对比外层的损耗数据。

测试设备:四端口网络分析仪E5071C。数据采用网络分析仪(VNA),用Delta L方法测试微带线(Microstrip)的损耗数据。

3 测试结果与分析

3.1 不同表面处理对损耗的影响

不同表面处理的信号传播走的路径是不一样的,在常规高速产品的工作频率范围(6~16 GHz)范围内,裸铜设计信号只走在铜层上,外面就是空气,而空气的Dk和Df都是极小的,因此得到的损耗来看也是最低的。化镀镍/金处理中传播在金层和镍层之间,镍的电导率和磁导率都较大结果就是信号损失最大。具体结果如表4所示,和对比走势图3所示。以12.89 GHz的频率相对裸铜来看,化银上升1.38%,为除裸铜状态外最佳的表面处理方式;其次是OSP,上升8.41%;大面积裸铜+OSP在实际中是行不通的,所以此项只做对比试验没有实际应用意义。化锡上升66.27%,常规做法:防焊+OSP,此做法上升幅度达到72.63%,而最差的做法就是化镀镍/金上升高达183%,即损耗是裸铜状态下的2.83倍。

图3 不同表面处理时对应数据情况图

表4 不同表面处理时损耗数据对比表

3.2 油墨对比测试结果

使用不同油墨时由于油墨自身的Dk/Df和材料特性是不同的,由式(1)知道介质损耗与材料的×Df是成正比关系。测试的几款油墨的供应商原始Dk/Df信息如表5所示。

表5 测试阻焊油墨的Dk/Df特性表

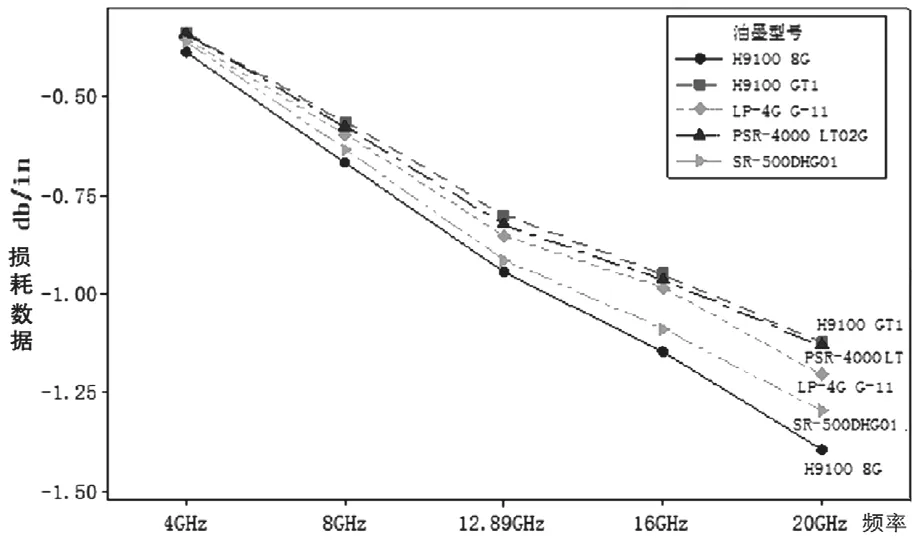

最终实际测试结果如表6所示和图4所示。结果显示,相同材料相同设计时使用不同的阻焊油墨测出的损耗数据有明显差异,且各家高速油墨相对普通油墨来说都有一定的改善效果。

图4 使用阻焊油墨值时测试外层损耗数据图

表6 使用不同型号阻焊油墨时损耗结果表

总结油墨测试:损耗方面使用高速油墨对比普通油墨时对外层微带线(Microstrip)的损耗均有一定的改善,以上测试的几款高速油墨在12.89 Ghz时的损耗相比普通油墨H9100 8G(普通油墨)损耗下降依次:H9100 GT1(-15.44%)、PSR-4000 LT02G(-12.77%)、LP-4G G-11(-9.82%)、SR-500DHG01(-3.38%)。

4 结论

本文通过两款高速材料设计4层电性测试板,分别测试不同表面处理以及使用不同阻焊油墨时对微带线(Microstrip)损耗的影响得出如下结论。

(1)不同表面处理时损耗差异明显,损耗由低到高依次为:裸铜<化银<OSP<化锡<阻焊+OSP<化金;

(2)常规流程:普通阻焊油墨+OSP处理时相比裸铜状态损耗上升约73%;

(3)采用高速油墨对于微带线(Microstrip)损耗均能一定程度降低,以目前测试的几款高速油墨损耗来看容大油墨H9100 GT1(-15.44%)损耗最小。