多孔炭复合V2O3 纳米材料用于锂离子电容器的研究

任晓龙, 艾德生*, 吕瑞涛, 康飞宇, 黄正宏,*

(1. 清华大学 新型陶瓷与精细工艺国家重点实验室,北京 100084;2. 清华大学 核能与新能源技术研究院,北京 100084;3. 清华大学材料学院 先进材料教育部重点实验室,北京 100084)

1 前言

锂离子电容器兼具电池和电容器的优点,可以实现高容量,高倍率,长循环寿命,已成为一种极具发展前景的储能器件。目前限制锂离子电容器发展的重要因素之一是电容型正极和电池型负极之间的动力学不平衡,急需开发出一种具有超快动力学或者超高倍率特性的负极材料。因此,锂离子电容器目前的研究工作主要集中在电池型负极材料的开发制备上。已报道的负极材料主要包括N b2O5[1],T i O2[2],V2O5[3],LiTi2(PO4)3[4],Ti3C2[5],Li4Ti5O12[6],TiNb2O7[7],H2Ti6O13[8]和石墨[9]等。然而现有的这些负极材料不仅比容量较低,而且倍率性能较差,难以满足锂离子电容器对高能量、高功率的要求。因此,迫切需要开发出一种高能量,高倍率特性的锂离子电容器负极材料。

在诸多的电池型负极材料中,炭复合V2O3材料具有很高的理论容量(1 070 mAh g−1)、良好的导电性、低毒、资源丰富等特点,近些年受到了广泛的关注[10,11]。已经开发出了多种纳米结构的炭复合V2O3材料,主要包括V2O3@C 纳米片[12],三维V2O3-rGO 凝胶[13],豆荚型CNT@V2O3纳米纤维[14],V2O3/NG 纳米带[10]和V2O3@C 空心球[15]等。尽管结构设计在一定程度上优化了V2O3的电化学性能,但其倍率特性依然较低,难以解决锂离子电容器正负极之间动力学不平衡的难题。研究表明[16],三维多孔炭复合V2O3材料拥有较大的比表面积和连续的导电网络,不仅可以缩短离子传输路径、提高电子传导能力,而且其稳健的几何框架可以抑制V2O3充放电过程中的体积膨胀,颗粒团聚,展示出了超高的倍率特性,是一种很好的负极材料。现有报道的V2O3基锂离子电容器[17],其V2O3负极性能低于三维多孔炭复合V2O3材料,因此很有必有将多孔炭复合V2O3材料用于锂离子电容器。

本文以NaCl 为模板结合冷冻干燥技术制备的多孔炭复合V2O3材料作为负极材料,采用商业化活性炭为正极材料构建锂离子电容器,研究了其电化学性能。

2 实验

2.1 多孔炭复合V2O3 的制备

称量300 mg V2O5溶于25 mL 双氧水溶液(由10 mL 浓度为30% 的H2O2和25 mL 的去离子水配制而成)中,磁力搅拌12 h 后,加入15 g NaCl,1.6 g 蔗糖以及50 mL 去离子水,继续搅拌1 h,获得黄色前驱体溶液。随后,将前驱体溶液置于−97 °C 的真空冷冻干燥机中,经24 h 冷冻干燥,去除水分。随后转移至管式炉中,在氩气保护下,于7 5 0 °C 下热处理3 h,升温速率为3 °C min−1。之后用去离子水反复冲洗,干燥,得到三维多孔炭复合V2O3材料 (V2O3@C)。

2.2 电极片的制备和器件的组装

电化学性能表征均通过组装成CR2032 扣式电池测试完成,均采用1 mol L−1LiPF6/EC/DEC (v/v =1:1)为电解液。其中,半电池采用锂片为对电极,锂离子电容器采用V2O3@C 为负极,商业化活性炭A C(C E P 2 1 K S,韩国P o w e r C a r b o n Technology 公司生产)为正极。V2O3@C 极片的制备过程为:以NMP 为溶剂,将V2O3@C、导电添加剂Super P 和黏结剂PVDF 按照质量比为8∶1∶1 的比例混合成浆料涂覆在铜箔上。随后置于80 °C 烘箱中干燥1 h,之后转移至120 °C的真空烘箱中,继续干燥12 h。最后用压片机裁剪成直径为12 mm 的圆形电极片。活性炭极片的制备过程和V2O3@C 相似,不同点为所用溶剂为去离子水,黏结剂为CMC,集流体为铝箔。V2O3@C 极片活性物质的质量为0.8 mg cm−2,活性炭极片的活性物质质量为0.8~2.0 mg cm−2。

锂离子半电池的恒流充放电测试采用LAND CT2001A 电池测试系统,V2O3@C 和AC 的电压窗口分别为0.01~3 V 和2.0~4.5 V(vs. Li/Li+)。锂离子电容器恒流充放电测试通过Arbin-BT 2000 测试系统完成,电压窗口为1.0~4.0 V(vs.Li/Li+)。组装锂离子电容器前,V2O3@C 负极需通过组装成半电池,进行预嵌锂处理,预嵌锂电流为100 mA g−1,截止电位为1.0 V。

3 结果与讨论

3.1 炭复合V2O3 负极材料及其赝电容特征

笔者课题组前期研究表明[16],以NaCl 为模板、结合冷冻干燥制备的炭复合V2O3具有结晶性高,炭包覆性好(包覆炭层厚度小于10 nm),纳米颗粒分布均匀(尺寸为3~5 nm),导电网络连通(孔径大小为50~500 nm)等特点。作为锂离子电池负极材料时,具有极佳的倍率性能(在0.1,0.3,0.5,1,3 和5 A g−1电流密度下,平均放电比容量分别为797,715,658,598,480 和426 mAh g−1)和超长的循环稳定性(在5 A g−1电流密度下循环2 000 次后,容量依然可以保持在506 mAh g−1)。

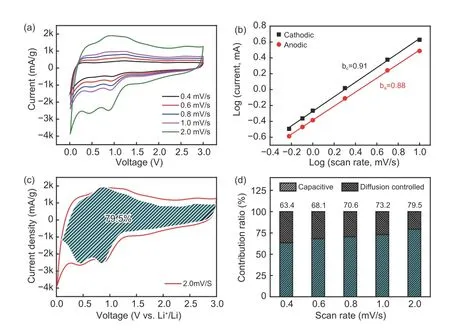

为了进一步阐明V2O3@C 的储能特征,对其进行了动力学分析。图1(a)为V2O3@C 在0.4~2 mV/s 不同扫描速率下的CV 曲线,可以看到随着扫描速率的增加,氧化还原峰的形状和峰位移并没有十分明显的变化,表明复合材料具有很好的倍率特性。一般而言,电流(i) 和扫描速率(v)遵循如下关系[18]:

当b值为0.5 时,材料储能过程受扩散控制,当b值为1 时,材料储能机理为理想电容行为,而当b值介于两者之间时,表明两种储能机理同时存在,材料表现出赝电容行为。如图1(b)所示,V2O3@C 阴极峰和阳极峰的b值分别为0.91 和0.88,表明两种储能机理同时存在。二者对V2O3@C容量的贡献比例可通过公式(2)计算得出[19]:

式中,V为电压,k1和k2在给定的电压下为常数,k1v代表电容行为,k2v½表示受扩散控制的反应。如图1(c)阴影所示,在2 mV s−1的扫描速率下,电容行为对V2O3@C 容量的贡献比例为79.5%。不同扫描速率下动力学计算结果如图1(d)所示,可以发现,随着扫描速度的增加,电容行为对V2O3@C 容量的贡献越来越大,说明V2O3@C的储能过程主要受电容行为支配,因此具有极佳的倍率特性。这一结果表明,V2O3@C 很适合作为锂离子电容器的负极材料而使用。

图 1 三维炭复合 V2O3 材料的电化学性能:(a) 不同扫描速率下的CV 曲线,(b) 根据峰电流和扫描速率计算的b 值,(c) 动力学分析,(d) 不同扫速下电容和扩散反应对容量的贡献比例Fig. 1 Electrochemical performance of the 3D porous V2O3@C anode.(a) CV curves of V2O3@C at various scanning rates. (b) Determination of the b value using the relationship between peak current and scan rate.(c) Quantification of the capacitive and diffusion charge storage in V2O3@C anode. (d) Contribution ratio of diffusion and capacitive capacities at different scan rates.

3.2 锂离子电容器的构建及其电化学性能

在组装锂离子电容器前,首先对商业化活性炭AC 的形貌结构和电化学性能进行表征。图2(a)为活性炭的SEM 照片,可以看到,活性炭颗粒均匀,没有团聚,直径为2~5 μm。图2(b)为活性炭的N2吸附/脱附曲线和相应的孔径分布图,吸附/脱附曲线类型为I 型曲线[20],表明此活性炭为微孔结构,比表面积为1 713 m2g−1。从孔径分布图中可以看出,材料的孔径分布主要集中在1.1 nm附近,平均孔径为1.8 nm。以锂片为负极的半电池测试表明,活性炭展示出了良好的倍率性能,如图2(c)所示,在0.1,0.2,0.5,1,2,5 和10 A g−1电流密度下,平均充电比容量为119.4,107.7,96.4,89.8,81.2,70.9 和61.2 mAh g−1,平均放电比容量分别为101,98.2,92.8,88.1,80.6,69.5 和61.1 mAh g−1。图2(d)为活性炭在5 A g−1电流密度下的循环性能。可以看到,经1 000 次循环后,活性炭依然可以保持48.6 mAh g−1的可逆容量,表明其具有良好的循环特性。以上分析表明,所选用的活性炭可以作为锂离子电容器正极材料使用。

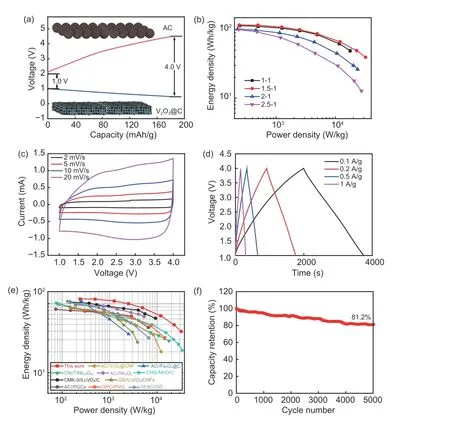

以所制V2O3@C 为负极,商业化活性炭AC 为正极组装锂离子电容器。组装锂离子电容器前,V2O3@C 负极需进行预嵌锂处理,截止电压为1.0 V。结合活性炭AC 的电压区间,锂离子电容器的最大电压窗口可设为1.0~4.5 V。但当器件处于4.2 V 以上的电势时,负极易产生锂枝晶等安全隐患[19,21]。因此,为了保证器件安全运行,锂离子电容器的电压窗口设为1.0~4.0 V。如图3(a)所示,充电过程中,正极发生物理吸附反应,P离子吸附在活性炭表面,其电势从2.0 V逐渐升高至4.5 V;负极发生法拉第反应,锂离子嵌入到V2O3@C 负极内部,其电势由1.0 V 逐渐下降至0.5 V 左右,放电过程离子运动正好相反。

为了平衡正负极容量,满足m+Q+=m−Q−(其中m为正负极活性物质质量,Q为正负极材料的比容量),首先测试了不同正负极质量配比对锂离子电容器性能的影响,结果如图3(b)所示。可以看到,当正负极质量配比为1.5∶1 时,器件性能最好,与理论计算的1.44∶1 结果一致(在100 mA g−1电流密度下,V2O3@C 在0.5~1.0 V 的放电比容量约为172 mAh g−1,AC 在2.0~4.0 V的充电比容量为119.4 mAh g−1)。因此在随后的电化学测试中,V2O3@C 基锂离子电容器的正负极质量配比均定为1.5∶1。

图 3 V2O3@C 基锂离子电容器的电化学性能:(a) 器件充电过程中正负极电势变化的示意图,(b) 不同正负极质量配比性能图,(c)不同扫描速率下的CV 图,(d) 不同电流密度下的恒流充放电曲线,(e) V2O3@C 基锂离子电容器和其他锂离子电容器性能对比图,(f) 1 A g−1 电流密度下的循环性能Fig. 3 Electrochemical performance of AC//V2O3@C. (a) Schematic of voltage changes of AC//V2O3@C during the charge process. (b) Ragone plots of AC//V2O3@C at different mass ratios of two electrodes. (c) CV curves at various scanning rates from 2 to 20 mV s−1. (d) Charge/discharge profiles at various current densities from 0.1 to 1A g−1. (e) Ragone plots of AC//V2O3@C and other reported LICs. (f) Cycle performance at a current density of 1 A g−1.

图3(c)为V2O3@C 基锂离子电容器不同扫描速率下的CV 曲线。可以看到,与理想的双电层电容器略有不同,所有V2O3@C 基锂离子电容器的CV 曲线都呈现出准矩形的形状,表明器件同时存在电荷吸附物理储能和法拉第化学储能两种方式。随着扫描速率的增加,CV 曲线依然可以维持初始的形状,表明V2O3@C 基锂离子电容器具有良好的倍率特性。图3(d) 为V2O3@C基锂离子电容器的恒流充放电曲线,可以看到,所有曲线都呈现出准三角形的形状,进一步表明器件同时存在电容和电池两种储能机理。图3(d)中微小的IR 降表明,器件具有极小的阻抗和超快的电荷转移能力。

图3(e) 为V2O3@C 基锂离子电容器的Ragone 图(基于正负极活性物质之和)。可以看到,器件同时展示出了极佳的能量密度和功率密度,最高能量密度为116.5 Wh kg−1,而且在功率密度为32 kW kg−1时,能量密度依然可以保持为39.6 Wh kg−1,优于现有的V2O3基锂离子电容器AC//V2O3@CNF(最高能量密度为97.6 Wh kg−1,功率密度为1 2.1 k W k g−1时,能量密度为20.2 Wh kg−1)[17]。与一维V2O3@CNF 纳米纤维相比,三维多孔V2O3@C 在结构设计上更有优势:第一,其所构建的三维炭导电网络,可以显著提高电子传导能力;第二,超薄的炭包覆厚度(小于10 nm)能够明显缩短锂离子嵌入、脱出V2O3的距离;第三,均匀分布的炭包覆V2O3纳米颗粒(3~5 nm)能够有效抑制V2O3充放电过程中的体积膨胀,防止极化的产生和颗粒团聚,保证了其功能性。这些结构优势不仅为V2O3@C 材料带来很高的比容量而且使其具有赝电容行为,高比容量能够提高锂离子电容器的能量密度,赝电容行为可以有效缓解锂离子电容器正负极材料动力学上的不平衡,实现锂离子电容器功率密度的有效提升。因此,比AC//V2O3@CNF 具有更高的能量密度和倍率特性。

V2O3@C 基锂离子电容器的电化学性能同样优于过渡金属氧化物基锂离子电容器(AC//Fe3O4@C[22],AC//Nb2O5[1],CN//TiNb24O62[23],CNS//MnO/C[24]),钒酸锂基锂离子电容器(GS//Li3VO4/CNFs[25],CMK-3//Li3VO4/C[26],)和炭基锂离子电容器(AC//PGCs[27],GPC//PVG[9],SFAC//GC[28])等多种不同材料体系的锂离子电容器,展示出了很好的应用前景。

进一步对V2O3@C 基锂离子电容器进行循环稳定性测试,结果如图3(f)所示。尽管V2O3材料在低电位下(0.8 V 左右)存在转化反应[10,29],充放电过程中易引起较大的体积膨胀,降低器件的循环稳定性。但是,由图3(f)可知,这种转化反应对V2O3@C 基锂离子电容器的影响很小,其在1 A g−1的电流密度下循环5 000 次,器件依然可以保持81.2%的容量,优于文献所报道的V2O3基锂离子电容器[17]。这种优异的循环稳定性主要归因于所制备的三维多孔炭复合V2O3材料。其所构建的炭包覆V2O3纳米颗粒(3~5 nm)能够有效抑制V2O3充放电过程中的体积膨胀,保证了V2O3的稳定性。

4 结论

采用NaCl 模板法结合冷冻干燥技术制备的炭复合V2O3电极材料具有极佳的赝电容特性,与商业化活性炭组装成锂离子电容器,展示出极高的能量密度、功率密度以及超长的循环稳定性。最高能量密度为116.5 Wh kg−1,而且在功率密度为32 kW kg−1时,能量密度依然可以保持在39.6 Wh kg−1。在1 A g−1的电流密度下循环5 000 次,容量保持率为81.2%。

致谢

感谢国家自然科学基金 (51672151, 52172047).

- 新型炭材料的其它文章

- 基于碳化钽涂层改性碳基材料的研究进展

- Two-dimensional layer materials for highly efficient molecular sensing based on surface-enhanced Raman scattering

- Coating a Na3V2(PO4)3 cathode material with carbon to improve its sodium storage

- Preparation of a N-P co-doped waste cotton fabric-based activated carbon for supercapacitor electrodes

- High-surface-area porous carbons produced by the mild KOH activation of a chitosan hydrochar and their CO2 capture

- Preparation of a porous carbon from Enteromorpha prolifera with excellent electrochemical properties