基于碳化钽涂层改性碳基材料的研究进展

刘兴亮, 戴 煜,4, 王卓健, 吴 建,4,*

(1. 南昌大学, 材料科学与工程学院, 江西 南昌 330031;2. 南昌大学, 国际材料创新研究院, 江西 南昌 330031;3. 湖南顶立科技有限公司, 湖南 长沙 410118;4. 湖南中科顶立技术创新研究院有限公司, 湖南 长沙 410118)

1 前言

碳基材料,尤其是石墨、炭纤维、炭/炭(C/C)复合材料具有比强度和比模量高,较好的抗热震和抗腐蚀性能等特点,被广泛应用于航空航天、化工、能源存储等领域[1–3]。但炭材料普遍存在高温有氧环境下易氧化和不耐氨气、耐划性能较差等缺点,难以满足人们对炭材料越来越严苛的使用要求,严重制约其发展和实际应用。

超高温材料是指在2 000 ℃以上且在应力和氧化的严苛环境下依然可以正常使用的耐热材料[4–6]。其中,超高温陶瓷主要有高熔点的硼化铪(HfB2)、硼化锆(ZrB2)等硼化物陶瓷及碳化铪(HfC)、碳化锆(ZrC)、碳化钽(TaC)等碳化物陶瓷[7–10]。通过将超高温陶瓷作为涂层涂覆到碳基材料表面,可以使得炭材料具有高弹性模量、高硬度和良好抗热震和抗氧化、耐烧蚀等优异性能[11, 12]。

TaC 陶瓷熔点高达3 880 ℃,具有高硬度(莫氏硬度9~10)[13]、较大的导热系数(22 W·m−1·K−1)、较大的抗弯强度(340~400 MPa),以及较小的热膨胀系数(6.6×10−6K−1)[14],并展现出优良的热化学稳定性和优异的物理性能,与石墨及C/C 复合材料具有良好的化学相容性和力学相容性[15,16],因此TaC 涂层被广泛应用于航空航天热防护、单晶生长、能源电子,以及医疗器械等领域[17,18]。TaC 涂层石墨比裸石墨或SiC 涂层石墨具有更好的耐化学腐蚀性能,尤其适用于MOCVD 设备生长GaN 或AlN 单晶和PVT 设备生长SiC 单晶,所生长的单晶质量得到明显提高。

TaC 涂层制备方法可分为三类:固相法、液相法和气相法。固相法主要包含还原法[19–22]、化合法[23–24];液相法包含熔盐法[25–26]、溶胶凝胶法(Sol-Gel)[27–28]、料浆-烧结法[29–32]、等离子喷涂法[33–37];气相法包含化学气相沉积法(CVD)[38–40]、化学气相渗透法(CVI)[41–42]和物理气相沉积法(PVD)[43–44]等。不同方法各有优缺点,其中CVD 是制备TaC 涂层较为成熟和广泛采用的方法,且随着工艺的不断改进,发展出了热丝化学气相沉积[45]、离子束辅助化学气相沉积[46–47]等新工艺。本文详细介绍了TaC 涂层改性碳基材料(石墨、炭纤维、C/C 复合材料)的研究进展,重点讨论了C V D 制备T a C 涂层的工艺,阐述了TaC 涂层的发展趋势及展望了TaC 涂层的发展方向。

2 碳基材料表面TaC 涂层

在碳基材料表面制备耐腐蚀、抗烧蚀的超高温TaC 涂层,可以在腐蚀、有氧气氛和高温环境下有效保护碳基材料[47]。TaC 涂层改性碳基材料主要包含石墨、炭纤维、炭/炭复合材料。

2.1 石墨基底

石墨具有耐高温(熔点3 850 ℃)、较高的导热导电性能、优异的抗热震性能等优点,被广泛用于高温冶金、能源电池、半导体制造等领域。但是,石墨在高温下遇氧易被氧化,而且会被熔融金属等腐蚀。研究人员发现,在石墨表面制备TaC 涂层,可以有效增强其抗氧化、抗腐蚀、耐磨和力学性能等。在石墨上制备TaC 涂层的方法有等离子喷涂法[36–37,48]、CVD 法[49,50]、料浆烧结法[29–32]等。

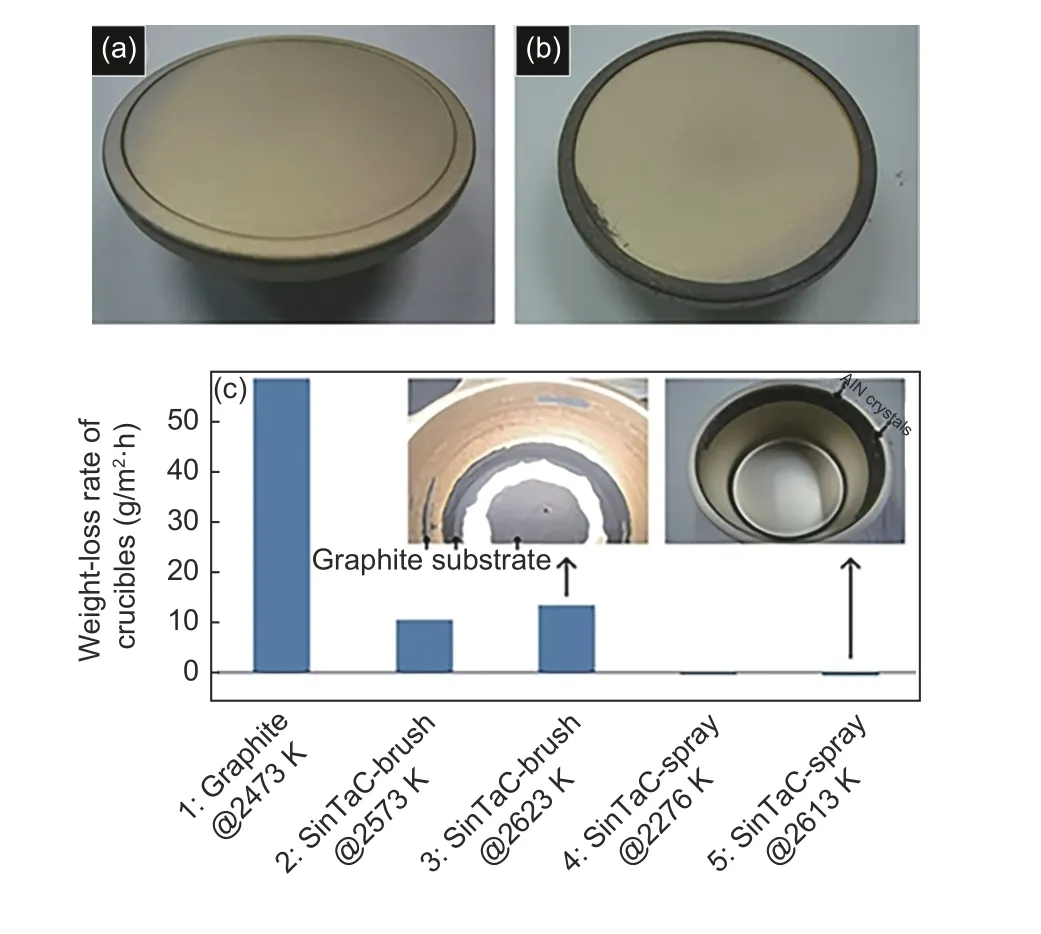

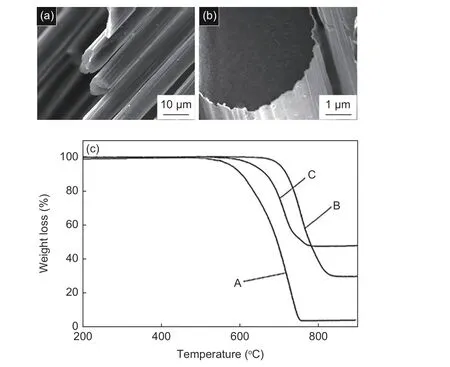

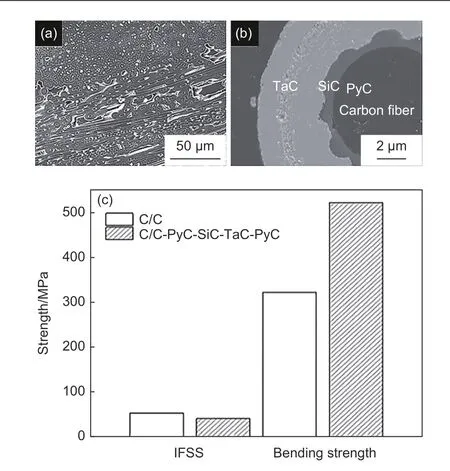

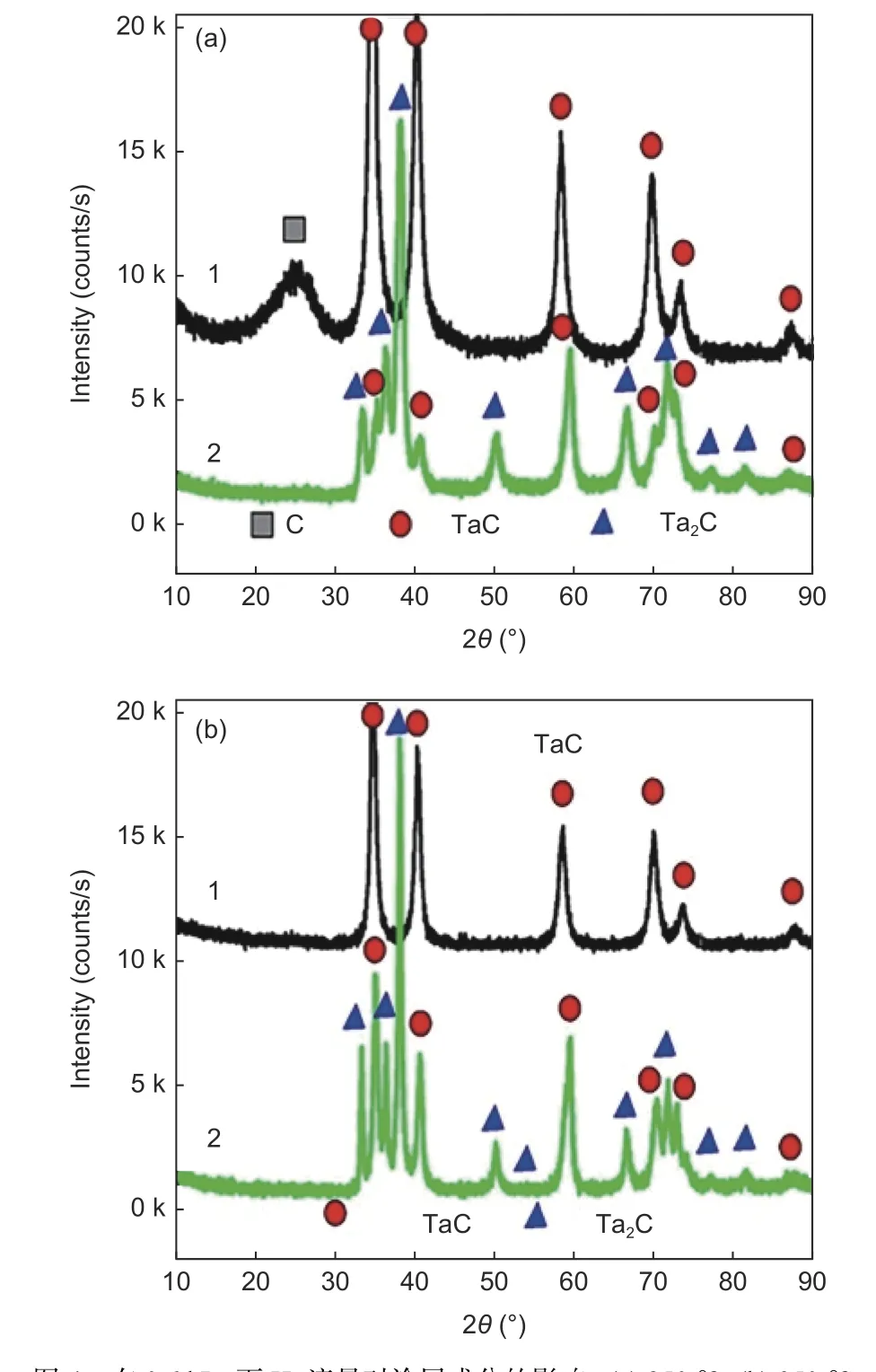

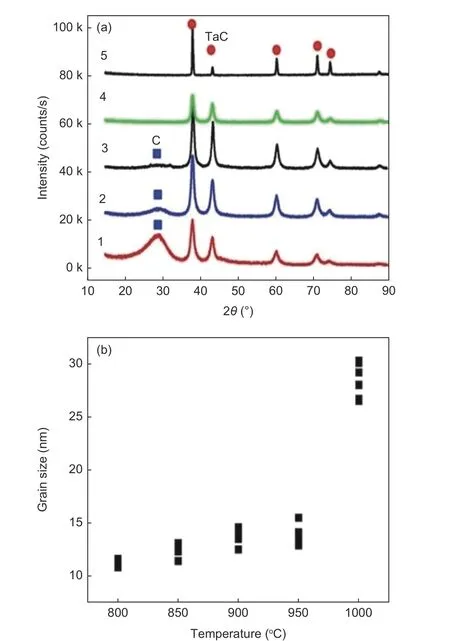

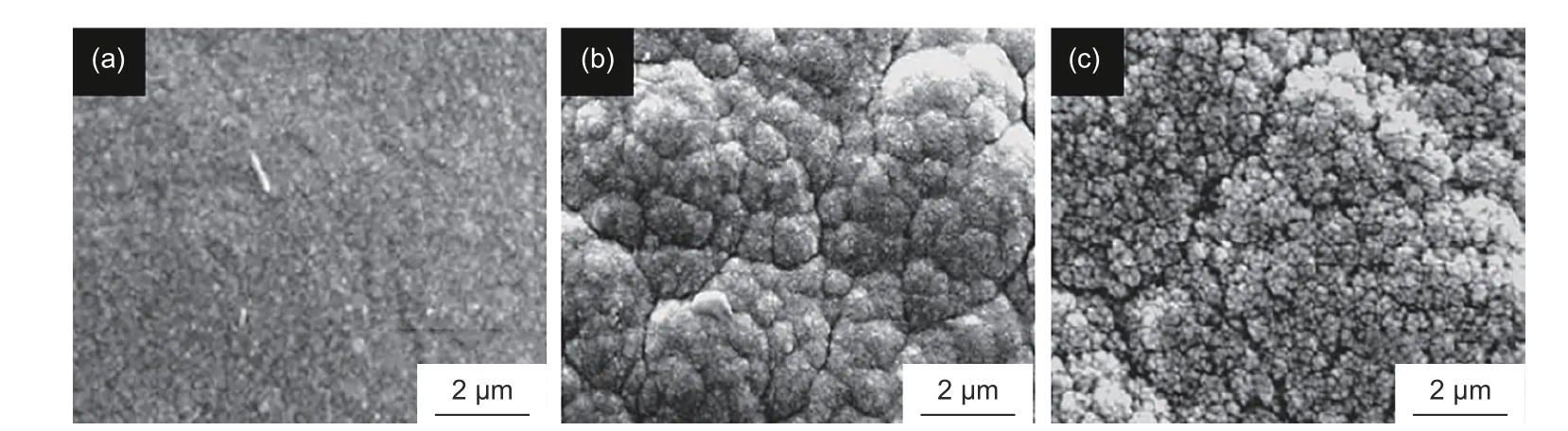

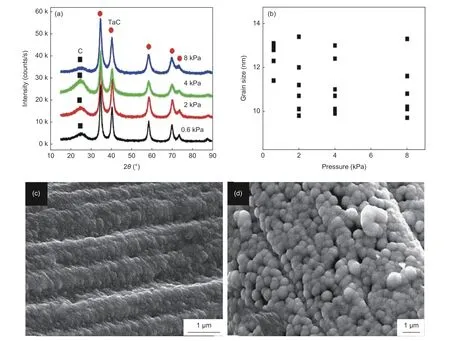

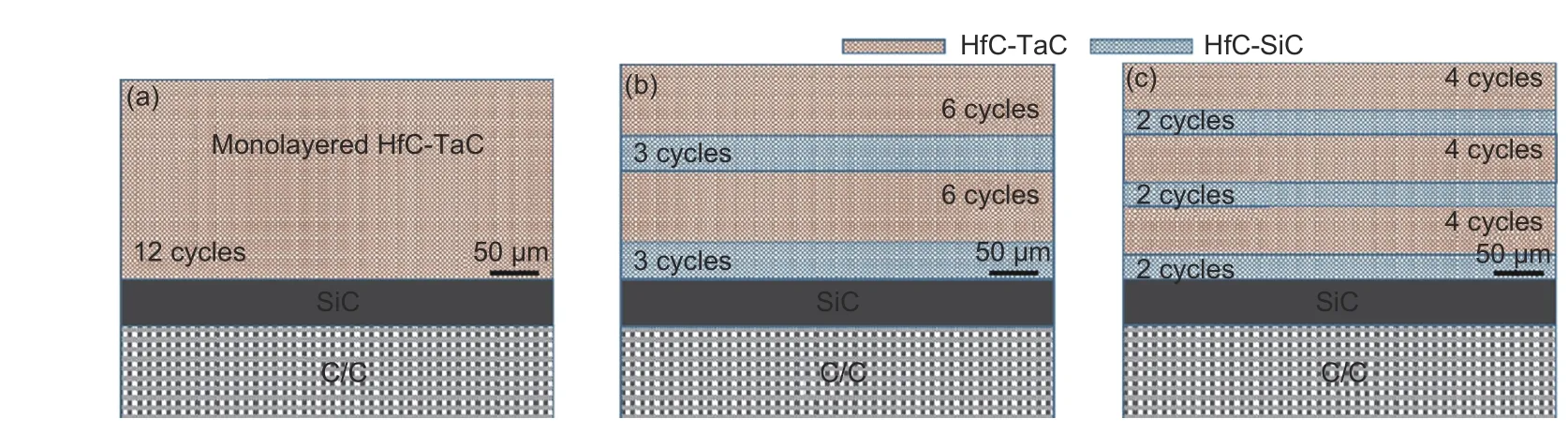

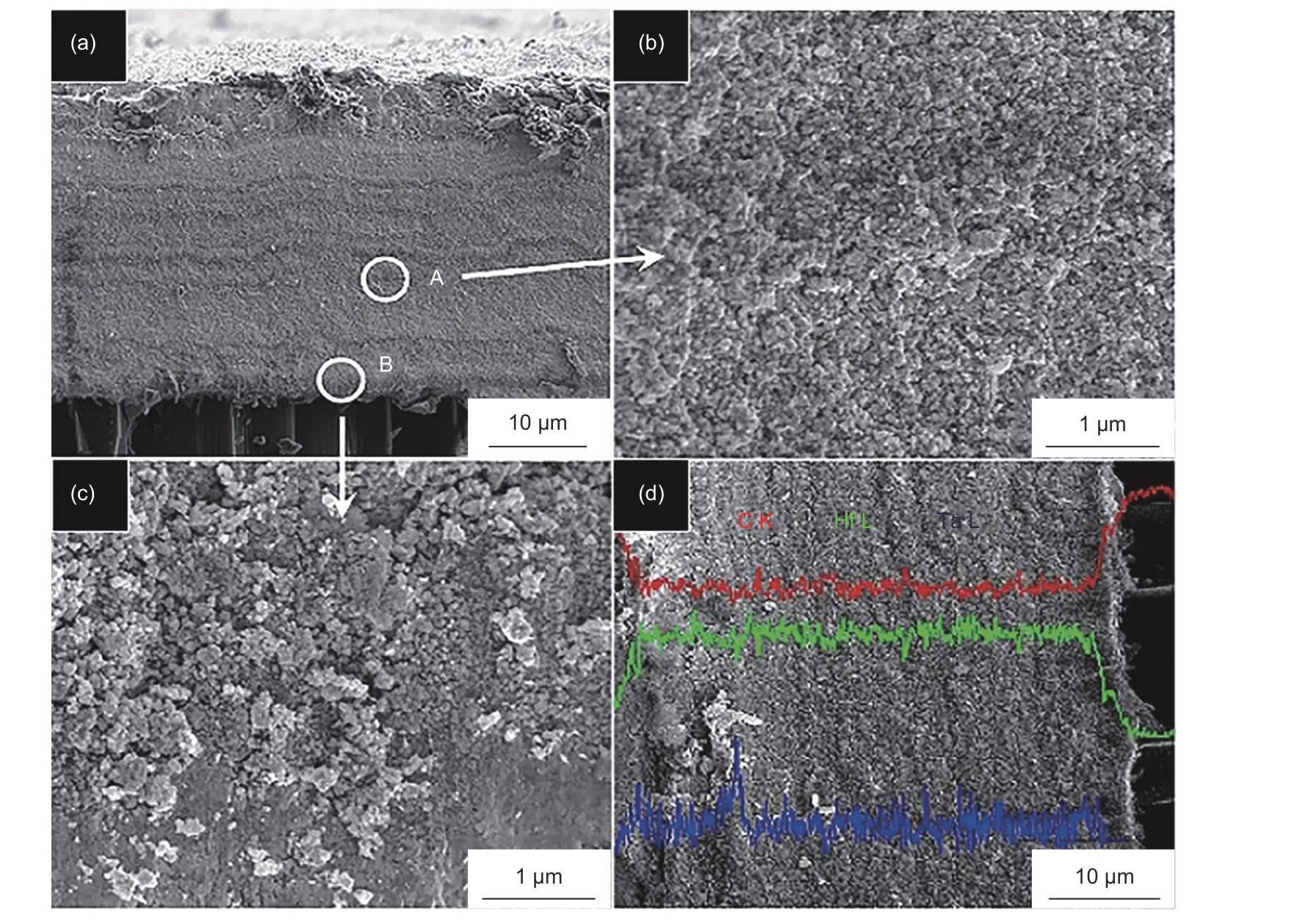

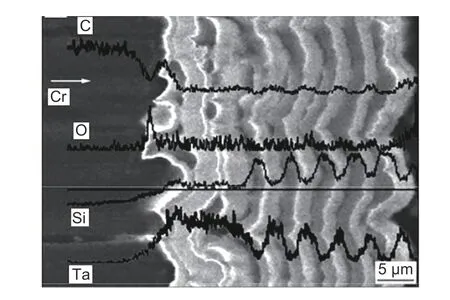

L. Trignan-Piot 等[36–37]以平均粒径为45 μm的TaC 粉末为原料,80% Ar 和20% H2的混合气体为电弧气体,在不同表面粗糙度(10 μm 吕东泽等[49]采用TaCl5-Ar-C3H6体系通过CVD 工艺在高纯石墨表面制备了不同碳含量的C-TaC 复相涂层。研究发现,碳含量为86.4%(质量百分数)时,涂层的摩擦系数最低为0.13,涂层耐磨性能优异。Suresh Kumar 等[50]以钽屑、氯气、三氯甲基硅烷(MTS)为原料,采用CVD 法在石墨管上沉积了TaC 和碳化硅(SiC)涂层。他们首先利用钽屑和氯气在550 ℃下反应,原位合成TaCl5,然后在1 050~1 150 ℃和0.5~1 Pa 的H2分压下,TaCl5与CH4反应生成TaC;同时以MTS 为前驱体,在1 000 ℃下沉积SiC。该涂层试样在氧乙炔火焰下烧蚀处理长达120 s 后,无表面裂纹,涂层具有优异的抗烧蚀性能。 沈小松等[32]以乙酰丙酮与TaCl5为主要原料,系统研究了TaC 料浆粉体的制备工艺,其最佳工艺为:溶剂热反应温度为200 ℃,时间为12 h,Ta5+离子浓度控制在0.4 mol·L−1,乙酰丙酮与TaCl5物质的量之比为1∶1。由此制备的TaC 料浆其颗粒形貌近球形,粒径约为1 μm,BET 比表面积为121.9 m2·g−1。将此TaC 料浆涂覆于石墨表面,在2 000 ℃的真空环境下烧结1 h 得到TaC 涂层,TaC 涂层分别在2 200 ℃、2 400 ℃和2 600 ℃的Ar 气保护条件下再热处理1 h。最终得到的TaC 涂层组成、结构以及化学成分稳定,具有优异的高温稳定性。 Daisuke Nakamura 等[29–31]通过在石墨上喷涂料浆然后经高温烧结在石墨基体表面制备了厚度可控制在50~200 μm 的TaC 涂层,该涂层具有C/Ta=0.985 的化学计量比组成和较低的碳空位浓度,涂层致密,与基底的结合力强。研究表明,TaC 涂层的石墨加热器元件可承受的电流比传统加热器(裸石墨制成)的电流高出1.5 倍。他们进一步分别通过SiC、AlN 单晶生长以及MOCVD-GaN 外延生长实验,验证了TaC 涂层石墨材料的可靠性,结果显示TaC 涂层石墨材料失重几乎不计,且涂层无开裂现象。图1 是在AlN升华生长及MOCVD-GaN 外延生长条件下测试的坩埚情况。 图 1 (a) TaC 涂层石墨基座,(b) MOCVD-GaN 外延生长后的TaC 涂层石墨基座,(c) AlN 升华生长后的TaC 涂层石墨坩埚[29-31]Fig. 1 (a) Prepared TaC susceptor, (b) TaC susceptor under MOCVD-GaN epitaxial growth conditions, (c) Crucible conditions tested under AlN sublimation growth conditions[29-31]. 采用等离子喷涂法、CVD 法、料浆烧结法都可以在石墨表面制备出致密、均匀的TaC 涂层,但等离子喷涂法对设备要求高,且有Ta2C 生成;料浆烧结法难以制备复合涂层,涂层抗热震性能较差;CVD 法制备的涂层成分可控,致密度最高,但沉积效率较低。 炭纤维具有比强度和比模量高、优异的导电导热性能、耐酸碱腐蚀、耐高温等性能,主要作为增强体与树脂、金属、陶瓷等材料复合制备高性能复合材料。但是,炭纤维存在高温有氧条件下易氧化、塑性能低、抗剪切性能差等缺点。通过在炭纤维表面制备TaC 涂层,能有效增强其抗氧化性能及抗辐射性能,有利于炭纤维在航空航天、辐射防护等领域的应用。在炭纤维上制备TaC 涂层的方法有CVI[41]、原位反应法[51]、Sol-Gel[28]、熔盐法[25–26,52]等。 Zhao Ke Chen 等[41]采用CVI 工艺,以炭毡作为基体,TaCl5-Ar-C3H6-H2体系为原料,在炭纤维上沉积TaC 涂层。他们发现,在800~900 ℃沉积的TaC 涂层中含有C,在950~1 000 ℃可以制备不含C 的致密的TaC 涂层。TaC 涂层在高温下可以有效保护炭纤维,提高其高温抗氧化性能。 Xingmin Liu 等[51]通过原位反应在棉纤维衍生的热解炭(PyC)纤维上制备TaC 涂层,从而获得了重量轻且柔韧好的TaC/PyC 织物。当TaC 含量为53.63% 时,该织物的电磁屏蔽效果达到75.0 dB,厚度仅为260 μm,而其他条件相同的PyC 织物的电磁屏蔽效果为24.4 dB。 穆翠红等[28]采用Sol-Gel 法在炭纤维的表面进行多次涂覆,制备出均匀、致密的TaC 涂层。二次循环制备的涂层是一种由大面积的TaC 晶粒和热解碳组成的连续层状结构,涂层厚度约150 nm。与无涂层炭纤维比较,TaC 涂层炭纤维表现出更强的抗氧化性能,其氧化终止温度提高到870 ℃,起始氧化温度也提高了250 ℃。 Z J Dong 等[25–26,52]采用LiCl-KCl-KF 组成的熔盐体系作为反应介质,通过熔盐法在900~1 200 ℃下采用钽粉和炭纤维基材反应制备TaC 涂层。热重分析表明,涂覆了高质量TaC 涂层的炭纤维的抗氧化性显著提高,如图2 所示。 图 2 (a)原始炭纤维,(b)在1 000 ℃下1 h 内制备的TaC 涂层炭纤维SEM 照片,(c)各纤维的TGA 曲线(A. 原炭纤维,B. 在1 000 ℃下2 h 内制备的TaC 涂层炭纤维,C. 在1 100 ℃下4 h 内制备的TaC 涂层炭纤维)[25–26]Fig. 2 (a) Original carbon fiber; (b) SEM image of TaC coated carbon fiber prepared at 1 000 ℃ for 1 h, (c) TGA curve of each fiber (A. Original carbon fiber, B. TaC coated carbon fiber prepared at 1 000 ℃ for 2 h, C.TaC coated carbon fiber prepared within 4 h at 1 100 ℃) [25–26]. CVI 法和CVD 法的工艺原理及过程类似,是CVD 的一种。CVI 法主要用于材料的致密化,能够在材料内部进行有效沉积,因此,采用CVI法在炭纤维表面制备TaC 涂层可以显著提高炭纤维高温抗氧化性能。原位反应法对炭纤维有一定损伤,炭纤维的力学性能会有所下降;Sol-Gel 法需要多次涂覆制备TaC 涂层,涂层才能避免出现裂纹等缺陷;熔盐法对原料的利用率较低。 C/C 复合材料是炭纤维及其织物增强碳基体的复合材料,具有比模量和比强度高、抗热震性能好、耐高温耐腐蚀性能优异等优点,主要用于航空航天、汽车、工业生产等领域。但是C/C 复合材料的可塑性能差,在高温有氧环境下易发生氧化。在C/C 复合材料制备TaC 涂层,可以提高其耐烧蚀性能、抗热震性能和力学性能等,保障其在航空航天、工业生产等领域应用。在C/C 复合材料上制备TaC 涂层的方法有等离子喷涂法[53,54]、Sol-Gel[27]、CVD 法[40,55–56]、CVI[57,58]等。Guanghui Feng 等[53,54]利用TaC、HfC 粉末通过超音速气氛等离子喷涂(SAPS)在有SiC 涂层的C/C 复合材料上制备了HfC-TaC 复合涂层。涂层在热通量为2.38 MW/m2的火炬下表现出良好的耐烧蚀性,其质量和线性烧蚀率分别为 0.35 mg·s−1和1.05 μm·s−1。何捍卫等[27]采用Sol-Gel 法在C/C 复合材料表面制备了抗烧蚀的TaC 涂层。他们先把TaCl5粉末溶入乙醇溶液形成溶胶;然后将溶胶化的醇基钽涂覆在C/C 复合材料表面;最后将其分别在1 200 ℃,1 400 ℃和1 600 ℃进行烧结制备TaC 涂层。经多次涂覆烧结循环,发现烧结温度在1 600 ℃制备的TaC 涂层呈现连续致密的层状结构,具有最佳的抗烧蚀性能。 Hyun-Mi Kim 等[40,5 5] 通过CVD 工艺在C/C 复合材料表面交替沉积了SiC/TaC 多层涂层。使用200 kW 电弧加热器对涂层进行热冲击测试,涂层未发生剥离现象,表现出优异的抗热震性能。Jincui Ren 等[56]以HfCl4-TaCl5-CH4-H2-Ar 体系,采用CVD 法在C/C 复合材料上沉积了Hf(Ta)C 涂层。Hf(Ta)C 涂层无裂纹,与C/C 复合材料具有良好的附着力。Hf(Ta)C 涂层用氧乙炔火焰烧蚀120 s 后,质量和线性烧蚀率分别为0.97 mg·s−1和1.32 μm·s−1,表明该涂层抗烧蚀性能优异。 Ying Long、Xiong Xiang 等[57,58]采用CVI 方法在炭纤维上分别沉积TaC、SiC、PyC 涂层,然后通过浸渍和炭化进行致密化处理,最后获得了具有PyC-SiC-TaC-PyC 多层涂层的C/C 复合材料,如图3 所示,经抗弯性能测试,在C/C 复合材料中引入PyC/SiC/TaC/PyC 多层涂层夹层后,界面剪切强度(IFSS)略微下降,但抗弯性能显著增强,复合材料的抗弯强度从330 MPa 提高到 522 MPa。 与炭纤维表面制备TaC 涂层类似,CVD/CVI法是在C/C 复合材料表面制备TaC 涂层常用的方法,涂层均匀、致密,可以有效提高C/C 复合材料耐烧蚀性能、抗热震性能和力学性能等。 图 3 具有PyC/SiC/TaC/PyC 多层夹层的C/C 复合材料的断口照片:(a)总览(b)局部放大图,(c)两种材料的界面剪切强度和抗弯强度对比图[57,58]Fig. 3 Fracture diagram of C/C composite material with PyC/SiC/TaC/PyC multilayer sandwich: (a) overview (b) partial enlarged view,(C) Comparison of interface shear strength and bending strength of the two materials[57,58]. 在石墨、炭纤维、C/C 复合材料表面制备TaC 涂层方法有很多种。相比较而言,Sol-Gel 法涂层操作温度低、易于控制和成膜。但一次涂层颗粒之间存在较大孔隙,不能有效阻碍氧分子的扩散,常需要经二次或多次循环涂层。料浆-烧结法将料浆粉体喷雾或涂刷到基材表面,操作简单,且可制备物相单一,厚度均匀的涂层,但处理温度很高,涂层在2 000 ℃以上烧结,且涂层抗热震性能较差。等离子喷涂法是采用等离子电弧作为热源,将粉末加热到熔融或半熔融状态喷射到基体表面,在基体表面形成涂层。该方法的特点是喷射粒子的速度高,涂层结合强度较高,这种方法对设备要求高,制备的涂层不纯,往往含有Ta2C 和TaC0.85等碳化物。CVD 法制备TaC 涂层是以钽的卤化物(TaX5)为钽源和碳氢化物(CnHm)为碳源,在一定条件下分别分解成Ta 和C,再相互反应得到TaC 涂层。CVD 法可在较低温度下进行,由此可一定程度上避免在高温制备或处理涂层过程中产生的缺陷和力学性能的降低,且涂层的组成和结构可控,并具有纯度高、致密度高、厚度均匀等优点。更重要的是,CVD 法制备TaC 涂层成分和结构可设计、易控制,是制备高质量TaC 涂层较为成熟和广泛采用的方法。在用CVD 给纤维织物/毡体内的纤维表面做改性涂层时,也有学者[41]将这种涂层方法称为CVI 法。 CVD 法制备TaC 涂层的影响参数主要有:气体流量、沉积温度、沉积压力等。 CVD TaC 工艺气体种类包括:烃类气体为碳源、气化的TaCl5为钽源、载气和稀释气体的Ar 气、还原气体的H2,这些气体的流量变化对反应室中温度场、压力场、气体流场具有很大影响,从而导致涂层的成分、结构和性能的变化。 张帆等[59]基于TaCl5-C3H6-Ar 反应体系,C3H6为碳源,Ar 为稀释气体和载气,采用CVD 法研究Ar 气流量对石墨表面TaC 涂层生长与表面形貌的影响。沉积温度1 000 ℃,C3H6流量30 mL·min−1,载气Ar 气流量100 mL·min−1,稀释Ar 气流量采用100、200、400 和600 mL·min−1。结果显示,稀释Ar 气流量为100~200 mL·min−1,沉积过程主要由气体分子扩散过程控制,沉积速率高,晶粒长大速率快,晶粒尺寸较大且大小不均匀。稀释Ar 气400~600 mL·min−1,沉积过程由表面过程控制,晶粒长大速度慢,沉积速率低,晶粒尺寸较小,涂层表面光滑度与均匀度明显提高。稀释Ar 气体流量100 mL·min−1,TaC 涂层晶粒尺寸与沉积速率分别为32.5 nm 和0.60 μm·h−1;流量增大到600 mL·min−1,涂层晶粒尺寸与沉积速率分别下降到21 nm 和0.25 μm·h−1,涂层中出现碳峰。 Zhao-ke Chen 等[41]利用TaCl5-Ar-C3H6-H2反应体系,采用CVI 法在炭纤维上沉积TaC 涂层。结果表明,H2可以促进TaCl5向Ta 转变,抑制自由碳的形成。如图4 所示,当增加一路100 mL·min−1的H2时,涂层成分会发生变化,为TaC 和Ta2C 的混合物。另外,在850 ℃,H2的加入使涂层的晶粒尺寸更小,分布更均匀;在950 ℃时,由于添加H2后,炉内气体过饱和度(或沉积速率)迅速增加,涂层反而变得粗糙。 吕东泽等[49]为了获得摩擦性能优异的TaC 涂层,在CVD 工艺中通入过量的C3H6,制备不同含碳量的C-TaC 复相涂层,通过调节涂层中热解碳的含量以及晶粒大小可改善其摩擦学性能。研究发现,随着C3H6含量增加,C3H6分解的C 增多,多余的C 会阻碍TaC 晶粒长大,导致TaC 晶粒尺寸较小;Ta 的存在使热解炭中更多sp2杂化键的形成,促进了热解炭的石墨化。当碳的质量分数为86.4% 时,涂层的摩擦系数最低,仅为0.13。 图 4 在0.6 kPa下H2 流量对涂层成分的影响: (a)850 ℃,(b) 950 ℃.1:不加H2;2:加100mL·min−1 的H2[41]Fig. 4 The influence of H2 flow rate on coating composition at 0.6 kPa:(a) 850 ℃, (b) 950 ℃. 1: without adding H2;2: adding 100 mL·min−1 of H2 [41]. 李国栋等[60]采用CVD 法在C/C 复合材料表面沉积TaC 涂层,采用TaCl5-C3H6-H2-Ar 反应体系,研究了H2/C3H6的流量比对涂层成分的影响。结果发现,H2流量为600 mL·min−1,C3H6流量从30 mL·min−1提高到40 mL·min−1时, 碳峰的强度显著增大。 综上所述,增大Ar 流量会减缓涂层生长速率和降低晶粒尺寸,而TaCl5、H2、C3H6的摩尔质量之比影响涂层组分。H2和TaCl5的摩尔比为(15~20)∶1 较合适,TaCl5与C3H6的摩尔比理论上接近3 ∶1,过量的T a C l5或C3H6会造成Ta2C 或游离碳的生成。 一般来说,沉积温度越高,沉积速度越快,晶粒尺寸越大,涂层越粗糙。另外,碳氢化合物分解成C 和TaCl5分解成Ta 的温度和速度不一样,Ta 和C 更易形成Ta2C。 李国栋等[60]采用CVD 法,利用TaCl5-C3H6-H2-Ar 反应体系,研究了在C/C 复合材料表面制备的T a C 涂层成分与沉积温度的关系。在1 373 K 以下沉积,涂层含有大量游离碳,当温度升高到1 673 K 时,同样流量比所制备的涂层游离碳明显减少。这是因为在较低温度下,TaCl5的分解很不充分,Ta 的量偏少;当沉积温度升高时, TaCl5的分解速率迅速增大,Ta/C 比值显著提高,涂层中生成的TaC 量逐渐增加,游离碳逐渐减少。另外,随着沉积温度的升高,沉积速率增大,颗粒尺寸也明显增大。在1 473 K 时,TaC 涂层的颗粒尺寸为3~5 μm,在1 673 K 则增大到15 μm。 Zhao-ke Chen 等[41]利用TaCl5-Ar-C3H6-H2反应体系,采用C V I 法在炭纤维上沉积T a C薄膜。如图5a 所示,在800~900 ℃沉积时,薄膜主要由TaC 和C 组成,在950 ℃和1 000 ℃时碳峰消失。如图5b 所示,在800 ℃时,TaC 颗粒很小,随着温度的升高,颗粒逐渐变大。 陈招科等[38]利用TaCl5-Ar-C3H6反应体系,采用CVD 法在石墨纸上沉积TaC 涂层。研究了不同温度下制备的TaC 涂层表面形貌。他们发现沉积温度在800 ℃和850 ℃时,TaC 形貌呈现圆球形颗粒和圆球形-多角形混合颗粒;在900 ℃和1 000 ℃时,则形成片状和树枝状多角形颗粒;在1 100 ℃时,同时存在块状多角形颗粒和金字塔形多面体颗粒;而在1 200 ℃时仅存在金字塔形多面体颗粒。 Ying Long 等[39]通过CVD 在C/C 复合材料上制备TaC 涂层,如图6 所示,1 100 ℃制备的涂层光滑致密,1 200 ℃制备的涂层晶粒粗大,而1 300 ℃制备的涂层由小晶粒聚集形成大晶粒,且涂层出现裂纹。 图 5 沉积温度对(a)涂层成分及(b)晶粒大小的影响. 1: 800 ℃;2: 850 ℃;3: 900 ℃;4: 950 ℃;5: 1000 ℃[41]Fig. 5 The effect of deposition temperature on (a) coating composition and(b) grain size. 1: 800 ℃, 2: 850 ℃, 3: 900 ℃, 4: 950 ℃, 5: 1 000 ℃[41]. 图 6 不同沉积温度下涂层的表面形貌:(a) 1 100 ℃; (b) 1 200 ℃; (c) 1 300 ℃ [39]Fig. 6 Surface morphologies of coatings at different deposition temperatures: (a) 1 100 ℃, (b) 1 200 ℃, (c) 1 300 ℃[39]. 总之,温度对TaC 涂层改性炭材料的影响很大,沉积温度升高,沉积速率加快,颗粒尺寸增大,颗粒形状从圆球形转变为多面体形状。另外,沉积温度越高,TaCl5分解加快,游离C 会减少,涂层内应力变大,易产生裂纹。但沉积温度低会导致涂层沉积效率降低,沉积时间加长,原料成本增高。 沉积压力与材料表面的自由能息息相关,并会影响反应室气体滞留时间,从而影响涂层的形核速度及颗粒尺寸等。 Zhao-ke Chen 等[41]利用TaCl5-Ar-C3H6-H2反应体系,采用CVI 法研究了沉积压力在0.6~8.0 kPa 内对炭纤维表面TaC 涂层形貌和颗粒尺寸的影响。如图7 所示,在850 ℃下不同压力沉积的TaC 涂层的XRD 峰基本不变,表明沉积压力对TaC 晶体结构影响很小。并且,颗粒尺寸范围在9.7~13.4 nm。在0.6 kPa 下形成的TaC 颗粒比在8.0 kPa 下得到的颗粒更小、更均匀。这是因为,压力越小,材料表面的自由能越低,会加快颗粒的形核速度,颗粒尺寸越小;反之,压力越大,材料表面高的自由能会阻碍TaC 颗粒的形核,从而导致颗粒尺寸变大。 陈招科等[61]利用TaCl5-Ar-C3H6-H2反应体系,采用CVI 法对炭毡进行TaC 沉积。结果发现,随着沉积压力的增大,沉积速率不断提高,特别是沉积压力500~2 000 Pa,CVI TaC 沉积速率随着沉积压力的增加而急剧增加。这是因为随沉积压力的升高,气体停留时间变长,TaCl5还原的Ta 的量增多,从而使沉积速率加快。 图 7 850 ℃下不同压力制备的涂层:(a) XRD 谱图; (b) 晶粒大小; (c) 0.6 kPa 下涂层SEM 照片; (d) 8.0 kPa 下涂层SEM 照片[41]Fig. 7 Coatings prepared under different pressures at 850 ℃: (a) XRD patterns, (b) grain sizes,(c) coating SEM image at 0.6 kPa, (d) coating SEM image at 8.0 kPa [41]. 综上,随着沉积压力升高,气体滞留时间变长,反应物有更长时间进行形核反应,反应速率加快,颗粒变大,涂层较厚;反之,沉积压力降低,反应气体停留时间短,反应速率减缓,颗粒变小,涂层偏薄,但沉积压力对涂层的晶体结构和组分影响很小。 TaC 的热膨胀系数(6.6×10−6K−1)与石墨、炭纤维、C/C 复合材料[14–15]等碳基材料存在一定的差异,导致单相TaC 涂层易产生裂纹、脱落。随着应用领域的不断拓展和应用工况越来越苛刻,尤其是航空宇航领域对热防护涂层耐高温、耐冲刷、长寿命、抗热震等综合性能提出更高的要求,单一的TaC 涂层无法满足需求。为了进一步提高TaC 涂层的抗烧蚀氧化性能、高温力学稳定性能和高温抗化学腐蚀性能,研究人员开展了复合涂层体系[54–55,5 7–5 8,62]、固溶强化涂层体系[9–10,56,63–64]、梯度涂层体系[65–69]等涂层体系的研究。 为封闭单一涂层的裂纹,通常在TaC 的表层或内层引入其他涂层,构成复合涂层体系。 Guanghui Feng 等[62]利用TaC、HfC 粉末通过超音速气氛等离子喷涂(SAPS)在有SiC 涂层的C/C 复合材料表面制备了具有不同亚层厚度的HfC-TaC/HfC-SiC 交替涂层。图8 为3 种涂层结构示意图,涂层总厚度为200 μm,经热通量为2.38 MW/m2的氧乙炔焰灼烧60 s 并重复3 次实验。图8b 结构表现出最为优异的抗烧蚀性能,而图8a 结构出现穿透性裂纹,这主要归因为HfC-SiC 亚层的引入有利于缓解不同区域的热失配,减少穿透性裂纹。图8c 结构则出现相邻界面剥落,这是因为两种不同涂层的热膨胀系数不同,高温下在界面结合处易发生破坏,图8c 结构不同涂层结合处多,薄弱点也就更多,易发生破坏。 图 8 涂层结构示意图[62]Fig. 8 Sketch of the target coating structure[62]. HfC、ZrC 等与TaC 具有相同的面心立方结构,两种碳化物间可实现无限互溶,形成固溶体结构。Wang Ya-Lei 等[63]以HfCl4-TaCl5-CH4-H2-Ar 体系,采用CVD 法在C/C 复合材料上沉积了Hf(Ta)C 涂层。其中以Hf/Ta 摩尔比为3∶1 的混合粉(HfCl4和TaCl5)作为铪、钽的前驱体,CH4作为碳的前驱体。H2和Ar 分别用作还原气体和稀释气体。CH4、H2和Ar 的流速分别为180、900 和500 mL·min−1。沉积温度为1 500 ℃,沉积时间为2 h。沉积的Hf(Ta)C 涂层由HfC 和HfTaC2组成,Hf(Ta)C 涂层的截面结构和线性元素分布如图9 所示。Hf(Ta)C 涂层无裂纹,与C/C 复合材料具有良好的附着力。Hf(Ta)C 涂层烧蚀60 s 后,质量和线性烧蚀率分别为0.01 ±0.02 mg·cm−2·s−1和0.46 ± 0.02 μm·s−1,表明该涂层抗烧蚀性能优异。 梯度涂层是指沿其厚度方向涂层组分浓度呈连续梯度分布,该结构可以减小内应力,改善热膨胀系数不匹配问题,避免裂纹的产生。Li Guo-Dong 等[65]在C/C 复合材料表面分多步交替沉积TaC、SiC,涂层截面如图10 所示,TaC 成分随浓度从高到低或从低到高的连续梯度变化而变化,而SiC 成分的变化方向与TaC 成分变化正好相反。经研究发现,该涂层表面应力为−3.35 MPa,仅为TaC/SiC 复合涂层的四分之一,多层梯度涂层体系能有效减小内应力。另外在2 300 ℃下对涂层进行氧乙炔火焰烧蚀,涂层未出现破裂和剥落现象,抗热震性能优异。 图 9 Hf(Ta)C 涂层的截面结构和线性元素分布:(a)截面SEM 照片;(b)区域A 的放大图;(c)区域B 的放大图像;(d)线性元素分布[63]Fig. 9 Cross-sectional structure and linear element distribution of Hf(Ta)C coating: (a) cross-sectional SEM image, (b) enlarged image of area A, (c) enlarged image of area B, (d) linear element distribution [63]. 图 10 多层TaC/SiC 梯度涂层截面SEM 照片[65]Fig. 10 SEM image of cross-section of multi-layer TaC/SiC gradient coating[65]. 全面总结了石墨、炭纤维、C/C 复合材料3 种典型的炭材料基体上沉积TaC 涂层的研究进展,阐述了CVD 工艺,如气体流量、沉积温度、沉积压力对TaC 涂层成分、织构及表面形貌的影响规律. 为了进一步提高TaC 涂层改性炭材料的抗烧蚀氧化性能、高温力学稳定性能和高温抗化学腐蚀性能,满足各类热结构部件对材料的耐高温、耐冲刷、长寿命、抗热震等综合性能要求,需要调控涂层的结构与组成,如复合涂层体系、固溶强化涂层体系、梯度涂层体系等。 然而,在TaC 涂层制备方面还在一些关键性问题尚待解决:如对CVD TaC 涂层的机理不是很明确,缺乏理论研究、先进原位观测和表征手段;CVD TaC 涂层的化学气相沉积装备结构复杂,维护保养成本高,且国内还未有相关装备;TaCl5原料昂贵,高质量TaC 涂层制备成本高,不利于商业推广。未来亟须针对以上方面展开更深入、系统的研究,以期早日实现国产TaC 涂层改性炭材料产品的商业化应用。 致谢 感 谢 江 西 省 青 年 基 金 项 目(20192BAB216009),湖南省科技计划项目(2019WK2051),长沙市科技计划项目(kh2003023).

2.2 炭纤维

2.3 炭/炭复合材料

3 CVD 工艺对TaC 涂层改性炭材料的影响

3.1 气体流量

3.2 沉积温度

3.3 沉积压力

4 涂层发展趋势

4.1 复合涂层体系

4.2 固溶强化涂层体系

4.3 梯度涂层体系

5 结语与展望

- 新型炭材料的其它文章

- Preparation of a porous carbon from Enteromorpha prolifera with excellent electrochemical properties

- High-surface-area porous carbons produced by the mild KOH activation of a chitosan hydrochar and their CO2 capture

- A DFT study of the effect of stacking on the quantum capacitance of bilayer graphene materials

- Preparation of a N-P co-doped waste cotton fabric-based activated carbon for supercapacitor electrodes

- Coating a Na3V2(PO4)3 cathode material with carbon to improve its sodium storage

- Two-dimensional layer materials for highly efficient molecular sensing based on surface-enhanced Raman scattering