变高度连续钢桁架桥施工质量控制研究

纪国亮

(南京市浦口区建设发展有限公司,江苏 南京 211800)

0 引言

随着桥梁工程的快速发展,变高度连续钢桁架梁桥以其具有桥体自重轻、跨越能力大、结构形式美观等优点而受到广泛应用。本文以南京市浦云路大桥为例,研究钢桁架桥施工过程中的主要工序及质量控制措施,并采用计算分析、变形观测和动静荷载试验进行了验证,取得了较好的结果。

1 工程概况

浦云路大桥的主桥为(61.33+120+60)m 公路与城市道路桥梁三跨变高度钢桁架连续梁桥,全长 241.33 m,主桥标准宽度 37 m,桁架中心间距为 29 m。上弦杆线形采用圆弧曲线,主桁采用变高度“N”形桁式,桁架跨中桁高为 6 m,中间支点处桁高为 26 m,边支点处桁高为 6 m,全桥采用变节点布置,两侧端柱及中柱设外包装饰结构,如图 1 所示。

图1 浦云路大桥效果图

主桁由左右两片桁架和主塔间的桥门架横撑组成,两片桁架各杆件横桥向宽度均为 1 200 mm。主桁上弦杆为焊接矩形截面,截面高度为 1 500 mm,板厚根据不同区域进行区别,每隔约 3 m 设置一道横隔板。主桁下弦杆为焊接矩形截面,截面高度 1 660 mm,上下弦杆间通过中塔、边塔、直腹杆、斜腹杆连接。直腹杆为工字型截面,斜腹杆截面有工字型和焊接矩形两种。中塔柱和边塔柱截面均为焊接矩形截面,截面顺桥向宽 2 500 mm,横桥向宽度 1 200 mm。

2 质量控制要点

为确保浦云路大桥在建设过程中及时发现并解决各阶段存在的问题,使每个过程和环节始终处于受控状态,并最终使各项质量活动及结果达到质量要求和预期效果,建设人员充分运用作业技术,并在质量环上开展各项工作。

2.1 钢桁架预拼装

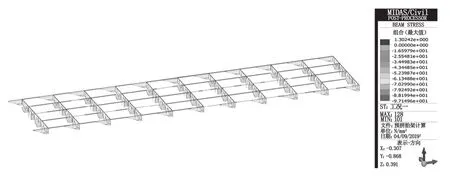

2.1.1 胎架验算

对钢桁架进行预拼装是检验构件的制造精度、熟悉拼装流程的重要步骤。项目对钢桁架采用平面卧拼试装法,每片桁架试拼装“4+1”进行(其中上节段端口上下弦杆参与到下一轮组拼)。胎架柱采用 H200×200 型钢,横向及纵向钢梁采用 H200×200 型钢,材质均为 Q235。胎架验算时选取最重节段,即中塔柱节点处节段,对胎架进行整体验算,如图 2 所示。

图2 胎架内力分析

胎架最大应力 97.1 N/mm2<215 N/mm2。胎架满足强度及刚度要求,可以保证安全施工的需要。

2.1.2 钢桁架预拼

根据节段的外框形状放样,以上下弦杆腹板边点作为定位点,其中 7~14 # 点为上弦节段的分段环口线,15~22 # 点为下弦节段的分段环口线。预拼时,先将 3 个下弦杆节段定位(采用线坠吊地样定位点),再将 3 个上弦杆节段定位,最后拼装腹杆(腹杆以弦杆上的预留环口进行定位),如图 3 所示。

图3 钢桁架预拼装图(单位:mm)

2.1.3 预拼装质量控制

构件预拼装时,相邻构件相对位置与钢桁架吊装时的线形一致,预拼主要是进一步检查相邻梁段之间的端口及整体线型,避免工地装焊时梁段间出现较大间隙和较大错边量,保证工地装焊工作顺利进行[1]。梁段之间的预拼不仅要检查间隙、调整错边量,还需匹配端口尺寸,进行必要的修正和调整,避免产生积累误差。

梁段预拼装检测合格后,对梁段中心点、定位点、端口检查线及标高测量点等做好标记。预拼装的主要控制要点如下。

1)支墩的布置:按照地样线图纸在车间地面上作出地样线,根据支墩布置图摆放支墩及水平横梁。

2)胎架横梁固定前必须将胎架面调平,并确保杆件放上后处于同一水平面。

3)参与试装的杆件均应检查合格,且将杆件飞刺、电焊熔渣及飞溅清除干净。

4)试装过程中避免杆件支墩点不发生沉降,使杆件应处于自由状态。试装时,必须使板层密贴,点焊位置应适当多焊几处。

5)所有试装杆件拼接完成后,调整各杆件使之水平面放置水平。

6)检测试拼装的主要尺寸方法:用水准仪检测各杆件的水平标高,调整合格后,再对试装的主要尺寸进行测量。测量试装桁高、上下节间长度、总长度以及节间对角线长度。

2.2 钢桁架安装

2.2.1 中塔柱节点安装时的固结处理

为保证中塔柱节点安装就位后,在桁架组拼过程中不发生位移和转角,保证安装质量,对中塔柱节点进行固结处理。在中墩柱上设置中支座刚接块,布置在永久支座两侧,中支座节点安装就位后,其梁底板与支座间隙留 5 mm,对中塔柱节点与刚接块焊接固定后,再安装其它部分斜杆及上弦杆。

中支座刚接块内部采用沙箱结构,塔柱节点安装时先放置在沙箱支点处顶紧,然后对外侧钢板与桁架底板围焊固定,形成刚接点。桁架安装完成落架前,对外侧钢板整体切割,桁架节点支撑在沙箱支点上,再利用沙箱落架至永久支座,完成主桁架施工。内部沙箱结构要先预压到位,保证密实。

2.2.2 主桁架支点滑移及横向调整处理

根据桁架安装工况,桁架中墩节点固结处理后,其它支点随着温度的变化会热胀冷缩而产生位移,为避免产生内应力,需要对该位移进行释放,以适应温度变化。其热胀冷缩最大差值约 28.32 mm(温度差值约 20 ℃)。

在桁架安装过程中,在半幅下弦杆焊接完成后(不含合拢段焊缝),将调节短柱的支点进行置换。利用千斤顶将支点转移至沙箱结构上,在沙箱顶部与下弦底板间设置不锈钢板和四氟板,以利用沙箱提供支撑力的同时让桁架自由伸缩滑移。当主桁架需要横向调整时,可以在分配梁侧面增设水平千斤顶,对下弦杆的横向位置进行微调。

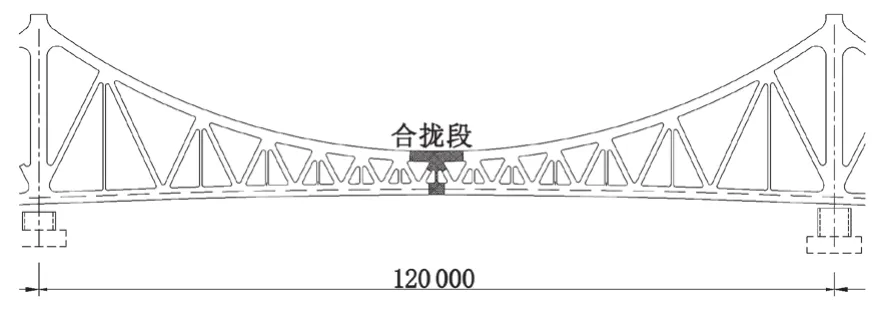

2.2.3 主桁架合拢段伸缩缝预留处理

根据现场安装条件,跨中合拢段需要提前吊装至桥位临时放置,否则后期将无法安装。所以合拢段在厂内制造时需要考虑合拢口预留缝的处理,避免安装后因钢板热胀冷缩产生误差,如图 4 所示。

图4 合拢段示意图(单位:mm)

桁架合拢段安装时间预计在 3 月底(温度约 10 ℃),主桁架及桥面板整体合拢段焊接时间预计在 6 月底(最高温度约 30 ℃)。钢材的线膨胀系数取 0.000 011 8 mm/°,主桁架在中塔柱位置固结,则考虑中跨合拢段在安装时和合龙前焊接时因温度升高引起的膨胀值为 120 000×0.000 011 8×20=28.32 mm,合拢段安装时与相邻构件的间隙考虑 20 mm,两端合计共 40 mm,大于桁架安装期间中跨桁架的膨胀值,所以合拢段内厂制造时两端需考虑缩短 20 mm,以保证现场安装质量。根据设计图纸对合拢温度要求为 15 ℃,其合拢段焊接时间选择夜间,环境温度在 15 ℃ 左右,满足设计要求。

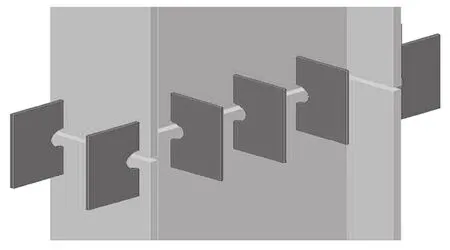

2.2.4 桁安装过程中的稳定及锚固点设置

主桁架下弦杆吊装时,采用调节短柱(每个梁段 4 个支点)进行支撑,梁底与调节短柱点焊固定,保证稳定。腹杆及上弦安装时,吊装定位后,用临时码板连接固定,侧向用槽钢支撑,平面外设缆风绳,如图 5 所示。

图5 码板节点示意图

主桁架采用单件拼装法,腹杆及上弦杆吊装定位完成焊接前,需要设置缆风绳进行临时固定,单个构件设 4 根缆风绳,构件焊接完成后,缆风绳方可摘除。主桁架外侧锚固点采用Φ377 钢管桩,入土深度 5 m,内侧锚固点可利用已安装的下弦杆吊耳。

2.2.5 上弦临时撑杆结构

由于两片主桁架之间吊机站位需要,主桁架安装时横梁无法全部施工,且桁架上弦只有中塔柱设有桥门架,为保证施工过程中的稳定性,在桁架安装过程中,在桁架上弦布置 5 道临时撑杆结构[2],如图 6 所示。

图6 临时撑杆位置示意图(单位:mm)

1#临时撑杆在中塔柱定位完成后安装就位,2 # 和 3 # 临时撑杆在对应的桁架上弦杆定位完成后安装。1 # 临时撑杆在桥门架安装后进行拆除,2 # 和 3 # 临时撑杆在桁架整体落架后进行拆除。安装过程中,若临时撑杆对履带吊主臂形成阻碍,可先对临时撑杆拆除,待构件吊装完成后恢复。

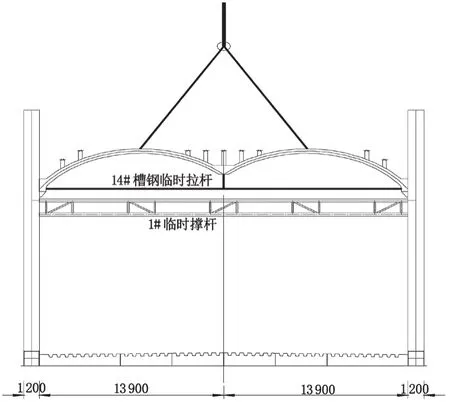

2.2.6 拱式门架安装措施

中塔柱桥门架采用分为下部拱圈结构和上部桁架结构两部分安装,拱圈结构起吊安装时,会对桥塔柱产生向外的水平推力,为控制拱圈结构的水平推力和变形,在拱圈下部设置临时拉杆,拉杆采用 14 # 槽钢,与拱圈焊接固定。同时,在拱圈结构安装前,在两个桥塔中间设置了管桁架临时撑杆,对塔柱进行了稳固,保证桁架顺利安装,如图 7 所示。

图7 拱式门架临时撑杆示意图(单位:mm)

2.3 桥面板焊接

2.3.1 桥面板焊接工艺流程

钢桁架横梁及小纵梁安装焊接完成,开始铺设桥面板单元。桥面板单元纵向由两边依次向跨中进行安装。横向以道路中心线为基准,向两侧安装。

安装时先焊接桥面板单元与横梁之间的角接焊缝,再焊接桥面板单元间的纵向对接焊缝,横向焊缝待全部桥面板铺设完成后,由跨中向两边焊接,以小桩号0 # 桥面板安装为例。

1)小桩号侧横梁及纵梁安装完成;

2)第一块桥面板单元铺设(共 7 块板单元);

3)焊接第一块桥面板单元与纵横梁之间的焊缝(共安排 7 个焊工,先焊接横梁与桥面板角焊缝,再焊接纵梁与桥面板焊缝);

4)焊接桥面板单元之间的纵向焊缝(共安排 2 个焊工,从面板中间开始对称施焊);

5)焊接桥面板单元之间的纵向焊缝(共安排 2 个焊工,从面板中间开始对称施焊),同时安装下一节段的桥面板单元;

6)焊接桥面板单元之间的纵向焊缝,同时安装下一节段的桥面板单元焊缝,共安排 4 个焊工,从面板中间开始对称施焊;

7)焊接桥面板单元之间的纵向焊缝,同时安装下节段的桥面板单元焊缝,共安排 4 个焊工,从面板中间开始对称施焊。

2.3.2 桥面板单元 U 肋连接

桥面板纵向 U 形肋间采用高强度螺栓连接,按孔群的 25 % 打定位冲钉微调接口,安装其它孔位高强度螺栓并进行初拧,再将冲钉处全部换上高强度螺栓并初拧、复拧;再焊接桥面板对接焊缝。施工中应注意:

1)螺栓安装前,将栓孔内异物清除干净;

2)螺栓初拧应从孔群中心向四周进行;

3)高强度螺栓初拧扭矩为终拧扭矩的 50 %。桥面板工地接头焊缝 CO2打底焊完成后,拆除码板并自动焊盖面,探伤合格后,终拧高强度螺栓。

3 变形观测及荷载试验

3.1 变形观测

为检验理论值与实际值的吻合度,指导施工正常进行,施工中进行了一系列观测,包括下弦杆高程、上弦杆轴线以及桥塔偏位的监测。

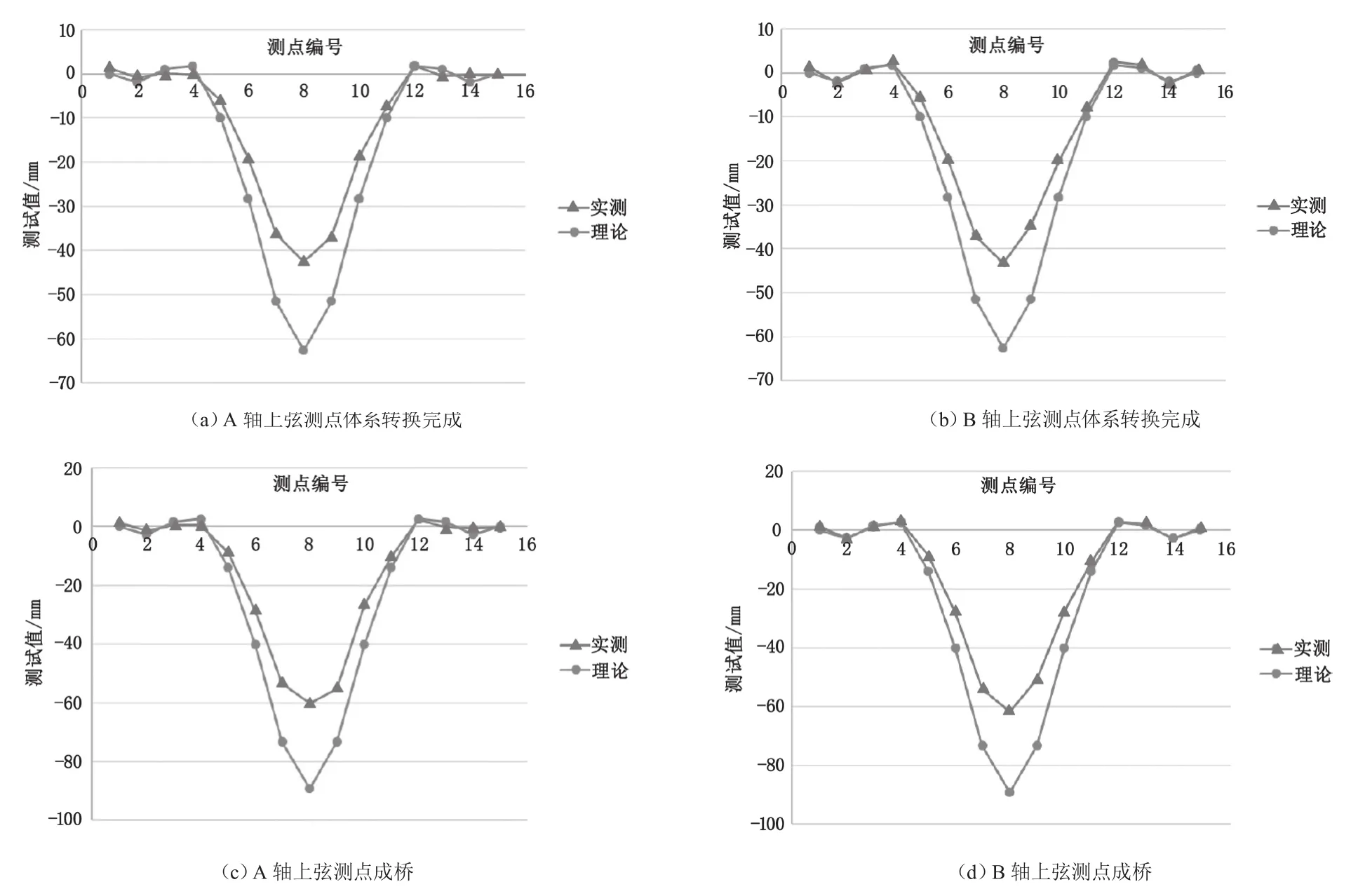

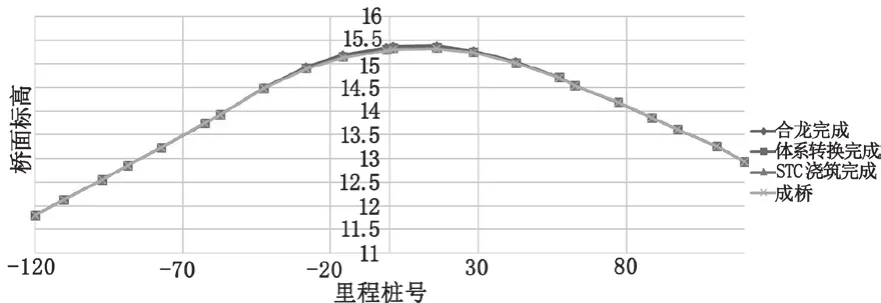

高程监测采用精密水准仪及铟钢尺,要求公里往返测量误差≤ 1 mm。轴线及中塔偏位采用全站仪,要求测距精度高于 1 mm+1 ppm,测角精度高于 0.5”。测试方向由小桩号往大桩号(左→右),横向按照 A 轴、B 轴分布,测试结果如图 8、图 9 所示。

图8 上弦杆实测值与理论值对比图

图9 下弦杆实测值与理论值对比图

根据观测数据变化,符合施工进度及施工工况,沉降值整体变化较小,最大观测沉降值为 A12 和 B13-1点均为 11 mm。根据上、下弦杆线型观测数值变化,符合施工工况,线型整体平滑、顺畅,满足要求。

3.2 荷载试验

荷载试验是检测成桥质量的重要手段,通过模拟桥跨主体结构在试验荷载作用下的实际受力状态,测试桥跨结构在荷载作用下的工作性能[3],检验桥跨结构的强度和刚度是否满足设计和规范要求,评估实际结构的动力性能。

3.2.1 静荷载试验

本次静力荷载试验采用 38 t 加载车,轴距、轮距与设计荷载较为接近,分 3 级逐步加载。静荷载试验结论如下所述。

1)加载效率。主桥静力荷载试验效率介于0.88~1.03,表明试验荷载所产生的最不利效应反映了设计规范基本可变荷载效应的特征。

2)挠度测试。各工况作用下,主桥实测挠度校验系数和纵桥向变形校验系数介于 0.75~0.96,实测挠度均<计算值。卸载后,测试截面测点的最大相对残余变形<20 %,表明桥梁结构刚度满足设计要求,且结构控制截面在试验过程中接近弹性工作状态。

3)应力(应变)测试。各工况作用下,主桥各个测点实测应力校验介于 0.77~0.90,实测值小于计算值,实测的最大相对残余应力< 20 %,表明结构强度能够满足设计要求,且结构接近弹性状态。

3.2.2 动荷载试验

本次动荷载采用脉动试验和激励试验。采用脉动法进行自振测试,由国家地震局工程力学研究所研制生产 941B 速度传感器作拾振器,采用东方所 INV3062 智能信号采集处理分析仪作采集器。激励试验冲击系数计算采用动应变和动挠度的时程曲线计算。其实测振型与理论振型如图 10、图 11 所示。动荷载试验结论如下所述。

图10 实测振型图

图11 理论振型图

1)由模态试验实测各阶频率和理论计算值对比可以看出,实测自振频率值略大于计算值,表明结构的整体刚度较大,满足设计要求。

2)主桥一阶自振频率实测值 1.578 Hz,在不同速度匀速跑车作用下,主桥实测最大冲击系数为 0.058(30 km/h),根据实测基频所得计算冲击系数为 0.065,实测冲击系数略小,表明正常行驶下动荷载对桥梁结构的冲击较小。

4 结语

目前,钢桁架桥梁在国内应用非常广泛,桥型多样且施工工艺及方法纷呈。本文以浦云路大桥为例,研究了施工中的主要工序及质量控制措施,并通过沉降观测及动静荷载试验对成桥质量进行了验证,取得较好效果,为今后同类钢桁架桥梁的工程建设提供一定的参考借鉴。