关于测力桩垫法提高高应变检测可靠性的探讨

任华林

(上海京海工程技术有限公司,上海 200137)

0 引言

1960 年,E.A.Smith 发表了《打桩分析的波动方程法》这一著名的论文,提出了波动方程在桩基中应用的差分数值解法,它把锤-桩-土系统简化为质量块、弹簧和阻尼器模型,用电子计算机进行迭代运算,从而使波动方程打桩分析进入实用阶段。经过几十年的发展,高应变检测技术发展成比较成熟的检测方法。但近年来,很多工程实际检测结果与实际差距很大。究其原因有很多,其中最重要的几条是:①高应变检测技术现场采样要求较高,现场难以控制;②拟合计算人员计算水平与实际经验参差不齐,参数取值很难准确把握;③计算模型本身的不完善,计算模型与实际桩土情况差距较大。在实际过程中,现场采样和实际拟合计算的控制较为混乱,检测结果离散性很大。所以,近年来越来越多的工程人员对高应变检测法产生质疑,如果不进行改进和完善,高应变检测技术的前景堪忧。本文就高应变检测技术的原理、误差来源、改进方法进行探讨,希望能提高此方法的可靠性。

1 高应变基本原理介绍

高应变检测的基本原理是在桩顶沿轴向施加冲击力,使桩土产生足够的相对位移,实测由此产生的桩身质点应力和加速度的响应,通过波动理论分析,判定单桩竖向抗压承载力及桩身完整性。计算承载力的方法有 Case 法和曲线拟合法,其基本模型如下。

1.1 Case 法的基本模型

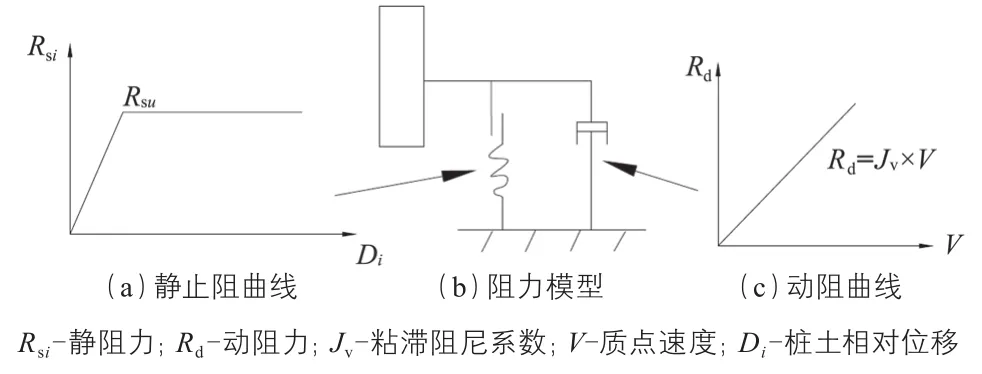

如图 1 所示,Case 法模型假定高应变锤击时产生的总阻力由静阻力与动阻力两部分组成,静阻力用弹簧与摩擦键模型代替,动阻力用阻尼壶模型代替。采用行波理论推导出总阻力公式,再根据总阻力公式推导出Case 承载力计算公式。Case 法忽略桩侧动阻力,只考虑桩端动阻力。

图1 Case 法模型示意图

1.2 CAPWAPC 曲线拟合法模型

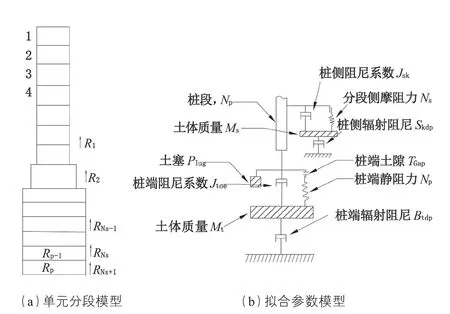

如图 2 所示,CAPWAPC 曲线拟合法模型首先把桩划分为若干分段单元,每个单元和桩端的静阻力仍用弹簧、摩擦键模型表示,动阻尼仍用阻尼壶模型表示。相对 Case 模型,CAPWAPC 曲线拟合法考虑了桩侧动阻力、负摩阻力、辐射阻尼、桩端土隙与土塞等因素的影响。用计算机程序模拟出该计算模型进行加载卸载的过程,以实测F-V曲线为已知条件,由其中一条向曲线另外一条拟合计算,过程中调整土阻力、弹限、卸载水平、阻尼系数等各计算参数,直至两曲线基本重合。以拟合好的曲线参数组合计算出基桩承载力和锤击数。

图2 CAPWAPC 模型示意图

高应变的两种计算模型都是基于实测曲线和桩土参数计算得出基桩承载力。计算结果的可靠性取决于实测曲线质量和拟合计算质量,可能对其造成影响的因素有很多。

2 高应变动测的误差来源

引起高应变检测结果偏差的因素很多,对检测结果的影响都很大。有些因素可通过适当的方法加以控制,可以消除或减小其对检测结果的影响,比如传感器标定不准确、锤重质量不足、锤击偏心、传感器安装不牢、桩头塑性变形、检测人员经验不足等。有些因素却很难找到有效方法控制其影响,主要有下面几种情况。

2.1 锤击力的测量误差

高应变检测时,通常将传感器安装于桩顶以下2d左右的截面上,测出重锤冲击时检测截面的应变ε和加速度a,计算得出锤击力,如式(1)所示。

由式(1)可知,锤击力的测量与传感器安装截面的弹性模量直接相关。根据 DG/TJ 08-218-2017《建筑地基与基桩检测技术规程》[1],弹性模量及桩身材料力学阻抗如式(2)、式(3)所示。

式中:F为截面锤击力,kN;E为基桩截面弹性模量,kPa;Z为桩身材料力学阻抗,kN·s/m;γ为桩身材料重度 kN/m3;A为桩身横截面面积,m2;ε为桩截面应变,无量纲;c为桩身纵向应力波速m/s。

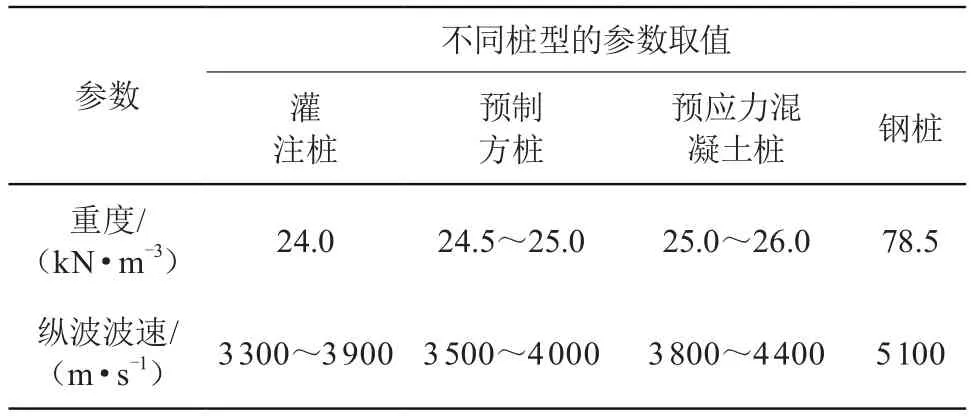

基桩混凝土重度与弹性波速按地区经验或查表取得。根据规范给出的计算公式,弹性模量正比于混凝土重度和弹性波速的平方,如果按表 1 取值,其误差范围可达 25 %~30 %。另外,实际现场施工条件复杂,加上截面面积计算和应变测量方面的误差,锤击力的测量误差范围可能会更大。

表1 参数参考取值表

2.2 负摩阻力的影响

当锤击力下行波传至桩身下部时,上部某质点由锤击力产生的向下运动速度已经很小,若此时上行土阻力波R侧/2 较大时,与该位置剩余的锤击力叠加,会使该质点的∑V<0。也即此时的质点运动速度向上,就会产生向下的土阻力,即负摩阻力。在实测F-V曲线上,当速度曲线出现负值时,就认为可能出现负摩阻力。CAPWAPC 曲线拟合程序采用调节卸载水平 UNld 和卸载弹限 CSkn/CTkn 等参数来调整拟合曲线。卸载水平 UNld 的大小在 0~1 范围内取值,与桩周土的力学性质以及桩土休止期等因素密切相关。这些因素的不确定性导致很难确定负摩阻力的大小。同理,卸载弹限CSkn/CTkn 的取值也是不确定的,所以,负摩阻力对高应变承载力计算也会产生较大影响。

2.3 土阻力的激发程度

对于长桩或承载力较高的基桩,必须在桩顶产生很大的冲击力才能使桩身下部桩土产生足够相对位移,土阻力才能被充分激发。但是,冲击力过大,桩头结构就容易破坏,达不到检测目的。桩土阻力未被充分激发的情况下,高应变测出的承载力是偏低的。对于长桩和承载力较大的桩,高应变检测时很难在不损坏桩头的情况下使基桩承载力被充分激发。

2.4 其他因素的影响

除了上述 3 个影响因素,还有很多因素会影响高应变检测结果,如阻尼系数、辐射阻尼、桩侧/桩端弹限等诸多参数的取值无标准和桩身阻抗变化不确定等。Case 法计算模型和 CAPWAPC 法拟合计算模型并没有给出这些参数的具体取值标准,只有取值范围,随意性很大。这些参数的取值与土层性质、基桩休止期、施工工艺等因素密切相关,实际操作时很难把握,其引起的承载力误差不容忽视。桩身阻抗变化对检测结果的影响也很大,因为桩身阻抗变化对F-V曲线的影响与土阻力的效果是一样的,实际检测时很难区分。工程中桩身阻抗变化很普遍,无法掌握其规律,其对于承载力的影响直接且难以处理。

3 提高高应变检测可靠性方法的探讨

针对上述影响高应变检测结果偏差的因素,业内有一些通用的处理办法,这些办法有一定的效果,同时也有很大局限性;为了对这些传统办法进行补充与完善,笔者设计了一个取名“测力桩垫”的装置,希望对提高高应变检测的可靠性有所帮助。

3.1 传统处理方法

对于锤击力测量时桩截面弹性模量取值问题,传统的处理方案是采用桩底反射明显基桩,批量取平均值的方法,计算弹性模量。这种办法在整体精度控制上有一定作用,但无法解决弹性模量个体差异性问题。

有部分工程师和检测单位尝试采用锤上测力的方法[2],解决基桩截面测力不准确的问题。原理是将加速度传感器安装在重锤上,测量锤击时的加速度,认为重锤底面与桩顶面的加速度是一致的,用锤上测得的加速度代表基桩截面的加速度,计算截面锤击力。这种方法可以解决由于基桩塑性变形等测量因素造成的测量不准确问题,但是不能解决基桩弹性模量取值问题。

对于计算参数的取值、负摩阻力、辐射阻尼、桩身阻抗变化等因素影响,目前尚无直接办法解决,只能采用地区经验结合静载荷试验数据的办法来修正高应变检测结果。

对于土阻力的激发,一般采用重锤低击的方法,有一定的效果,但是这种方法受限于桩身结构强度,对于长桩和承载力较大的桩也无法解决。

3.2 测力桩垫法提高高应变检测可靠性的探讨

3.2.1 测力桩垫的结构组成

如图 3 所示,整个测量桩垫由 3 部分组成。

图3 测力桩垫示意图

1)锚固钢底座,下部凹槽为桩头锚固装置,将装置锚固在桩头上;上部凹槽用以嵌入弹性测力垫。

2)弹性测力垫,用弹性材料制作成圆柱形弹性体,高度在 0.5~1.0 m,在其中下部对称的 4 个方向预埋传感器的螺栓,柱体可供选择的材料有钢材、高强混凝土和环氧树脂类有机混凝土材料等。

3)锤击钢帽[3],下部为圆柱凹槽,上部平整,也可直接浇筑在弹性测力垫之上,锤击时,用来保护测力垫。

3.2.2 测力桩垫测量锤击力工作原理

利用 2 台基桩动测仪进行同时采样,一台传感器安装在基桩上正常采样,另一台安装于应力桩垫上采样。弹性测力垫的弹性模量事先标定,可准确测出桩垫的锤击应力。同一锤击作用下,上下截面总锤击力基本相等,因此,可用弹性测力垫测得的锤击应力修正安装在基桩上的传感器测得的锤击力,只需修正输入的基桩弹性模量即可。这样,可以从根本上解决基桩弹性模量取值问题。

3.2.3 测力桩垫消减高应变检测负摩阻力理论分析

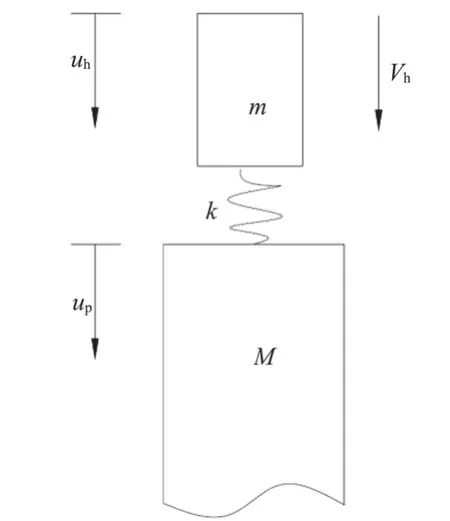

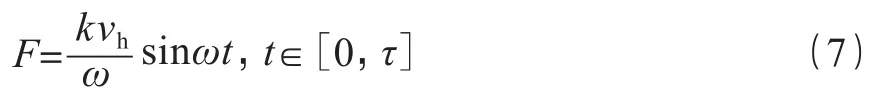

产生负摩阻力的主要原因是锤击力脉冲衰减太快,当下部土阻力波传至桩顶时,锤击力已很小,所以桩截面质点产生负向运动。如果锤击力脉冲足够宽,就可解决负摩阻力的问题。锤击力脉冲宽度与哪些因素有关呢?不妨将重锤、桩垫、基桩简化为质量一弹簧系统,如图 4 所示,将桩视为一维弹性杆件。重锤冲击桩顶前的初速度为Vh,桩垫与桩项接触时的锤位移为uh,桩的位移为材up。根据牛顿力学与材料力学可得出以下平衡微分方程,如式(4)~(7)所示。

图4 锤、桩垫、桩模型示意图

整理后可得到如下微分方程:

代入边界条件求解:

τ为重锤冲击力脉冲的宽度,ms,由于锤击力只有压应力,因此只留其中半正弦为冲击力脉冲的宽度。最大冲击力及脉冲的幅值如式(8)、式(9)所示[4]。

式中:m为重锤质量,kg;uh为重锤位移,mm;up为桩顶位移,mm;vh为重锤速度 m/s;vp为桩顶速度,m/s;k为弹性系数,N/m;EP为基桩材料弹性模量,kPa;Ek为桩垫材料弹性模量,kPa;Lk为桩垫长度,m;Ak为桩垫截面积,m2;ω为圆频率,rad。

由式(8)、式(9)可以看出,当冲击荷载作用于桩顶时,在相同的冲击能量下,弹性材料刚度越小,峰值应力越小,而锤击力脉宽越大[5]。如果控制弹性测力垫材料的整体刚度,就可得到大脉宽锤击力,从而起到消减负摩阻力的作用。

3.2.4 测力桩垫增大桩土激发程度分析

由式(8)、(9)可知,当桩垫刚度降低时,冲击脉宽增大,峰值锤击力减小。当峰值锤击力相等时,采用了柔性桩垫的锤击能量更大。锤击能量越大,桩土产生的相对位移越大,即桩土承载力被充分激发。由于峰值锤击力没有增大,只是增加了应力的持续时间,基桩混凝土结构不会被破坏,一定程度上解决了锤击能量受制于结构强度的问题。

3.2.5 测力桩垫刚度控制

采用黄砂或木板做锤垫时,普通 PHC 桩高应变应力波半波脉宽一般在 10~15 ms 左右,钻孔灌注桩在15~20 ms 左右。由此计算,超过 15 m 的 PHC 桩或超过 20 m 的灌注桩,高应变锤击时可能产生负摩阻力。如果控制弹性测力柱的刚度,比如在采用环氧树脂混凝土时,通过调节有机材料参量和弹性垫高径比等方法,使其锤击力半波脉宽增大[6],比如达到 40 ms 左右。这样,出现负摩阻力的临界桩长可增至 40 m 以上。

根据规范 GB 50010-2010《混凝土结构设计规范》[7],C 30~C 80 混凝土弹性模量为:30~38 GPa,钢材弹性模量 210 GPa 左右。根据文献[8,9]的研究,环氧树脂混凝土的弹性模量约为10~20 GPa,约为混凝土的 1/3~1/2,在控制截面高径比情况下,完全可实现对锤击脉宽和最大锤击力的调整。并且环氧树脂混凝土具有高强度和高韧性,是比较理想的桩垫材料。采用钢材时,可做成环状桩垫,下部增加柔性垫,也可达到要求。

4 结语

1)高应变检测技术存在很多影响检测结果的因素,通过严格技术措施,有些可以避免或改善,有些很难控制。目前传统的做法有很大局限性,需通过动静对比试验加以修正。在现阶段的技术条件下,单独进行高应变试验时,可靠性不高。

2)测力桩垫装置,通过测量已知弹性模量的桩垫上的锤击力,修正基桩弹性模量,对于锤击力测量在技术原理上是有效和可行的;桩垫通过控制弹性材料整体刚度的方法,控制锤击力脉宽,可减小或消除高应变锤击负摩阻力;大脉宽锤击脉冲具有高能量,低峰值应力的特性,可在保证桩身结构不破坏的情况下使基桩承载力充分土激发,同时也可减少部分动阻力。

3)对于粘滞阻尼系数取值、辐射阻尼影响以及桩身阻抗变化等影响高应变检测结果的因素,尚待其他方法解决。