护栏板抛丸机主轴支撑轴承失效分析及状态监测

乔东兴,赵一楠,王文斌,陈玉贤,韩孝顺

(1.甘肃路桥新锐交通科技有限责任公司,甘肃 兰州 730100;2.兰州理工大学 机电工程学院,甘肃 兰州 730050)

0 引言

公路防撞波形钢护栏板是一种安装在高速公路两侧或中央分隔带的安防设施,采用环氧锌基聚酯复合涂层的三波护栏板具有很好的应用前景和广阔市场。在加工护栏钢板的过程中需要使用抛丸机对钢板进行表面处理,保证后续的环氧锌基聚酯复合喷涂工序顺利进行。为了得到满意的表面质量,为三波护栏板自动生产线配置了两台抛丸机。抛丸机中钢弹丸凭借离心力的作用撞击钢板表面,达到去除钢板表面氧化铁皮的效果[1]。平式抛丸机一般装有几个抛丸机,从不同位置抛射钢丸,以提高清理效率、获得满意表面质量,而立式抛丸机相较于平式抛丸机来说灵活性跨度更大,在向前运行的同时自行翻转。

在实际工作中,抛丸机主轴支撑轴承频繁发生损坏,严重影响了整条生产线的正常生产,增加了生产线的运行和维护成本,制约了企业进一步的发展。国内外学者对抛丸机滚动轴承的失效进行了大量研究,黄强[2]分析了抛丸机滚动轴承频繁出现故障的问题,提出了改进和优化的方法。XUE C等[3]分析了抛丸机抛头轴承产生故障的原因,提出了改进的措施。文廉辉[4]介绍了加强抛丸机的日常维护管理、提高设备可靠性的方法。黄轶春等[5]给出了抛丸机规范性管理的方法。LI Y等[6]提出了一种基于频谱特征和MOMEDA的轴承故障诊断算法,能够在较强的噪声干扰下提取故障轴承的特征频率。何勇等[7]提出了以峭度和包络熵为综合目标函数的变分模态分解参数优化方法,实现了轴承故障类型的准确判定。

本文分析了主轴支撑轴承的失效原因,通过所设计的轴承实时状态监测系统,进行了轴承故障诊断研究,用抛丸机生产中所采集到的轴承振动数据进行验证。结果表明:状态监测系统可以尽早判断出轴承故障,能够减少非必要停机,提高了生产平稳性和效率,给企业带来了较好的经济效益。

1 抛丸机结构及工作机理

由于平式抛丸机和立式抛丸机在抛丸原理上相似,故以平式抛丸机为例来说明抛丸机的结构及工作机理。平式抛丸机主要由设备本体和电控系统两大部分构成。设备本体的机械结构示意图如图1所示,主要包括加丸料装置9、丸料循环系统(包括斗式提升机1、上运输器2、下运输器5、丸料分离器8、丸料储存仓7等)、抛丸机4、废料运输器3、废料器6和清扫尾吹装置10等结构。

图1 抛丸机结构示意图

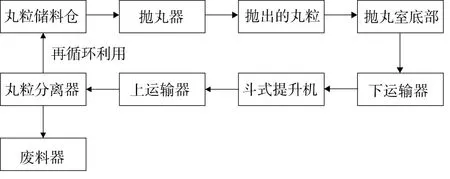

整个抛丸机的工作流程图如图2所示。由丸粒储料仓供给抛丸机的钢丸粒,凭借抛丸机高速旋转所产生的离心力被分丸轮抛出,通过定向套被均匀击打到钢板的表面,进而冲击钢板表面的氧化铁皮。抛出的丸粒和氧化皮等去除物流入到抛丸室底部,经下运输器5运输到斗式提升机1,通过斗式提升机运输至上运输器2,并在丸粒分离器8中进行分离,分离后干净的丸粒进入丸粒储料仓7中再循环利用,碎丸粒和清理下来的去除物流到废料器6中。

图2 抛丸机的工作流程图

2 抛丸机主轴支撑轴承失效分析

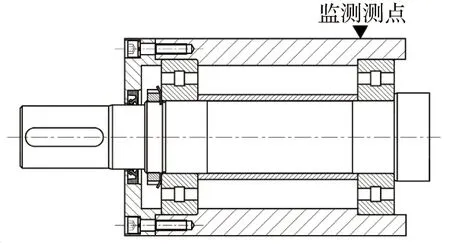

抛丸机主轴支撑结构如图3所示。动力通过皮带轮驱动抛丸机主轴旋转,叶轮固定在主轴的右端,叶轮旋转时抛出高速弹丸,可以清理或强化钢板表面。在抛丸机工作过程中,主轴支撑轴承主要承受叶轮和皮带轮惯性力以及皮带轮受力产生的弯矩,同时叶轮抛丸时产生的振动也会传递到主轴支撑轴承上。

图3 抛丸机主轴支撑结构图

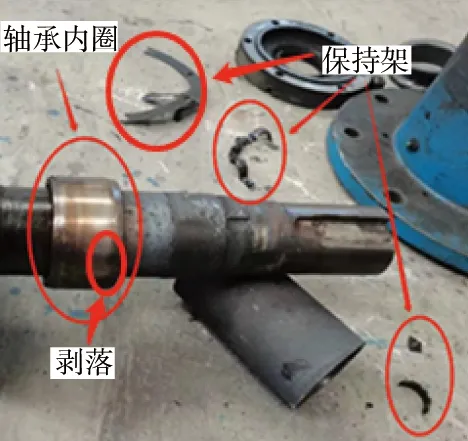

在实际运行过程中,主轴轴承频繁出现损坏现象。以某一次检修为例,抛丸轴有异常声响,振动较大,检修人员拆下抛丸机主轴后,发现轴上键槽已经被挤压变形,同时圆柱滚子轴承损坏严重,损坏的轴承和主轴如图4所示。从图中可以看出,保持架已经断裂成数段,内圈滚道有严重的磨损现象,甚至有较大面积的剥落。

图4 损坏的主轴和支撑轴承

对于主轴和轴承损坏的原因,经过研究和分析发现:由于抛丸机主轴靠一对圆柱滚子轴承支撑,右端固定在抛丸机护板上,整体结构近似悬臂,这种固定方式导致右端的支撑轴承受力情况较差;同时在抛丸过程中叶轮产生的振动对主轴右端支撑轴承影响较大,影响了其使用寿命。这是抛丸机主轴支撑轴承出现故障最主要的两个原因。主轴支撑轴承的意外失效会导致抛丸机非计划性停机,严重影响了生产线的运行平稳性和生产效率,成为整条生产线中的一个薄弱环节。因此为了保证生产线的平稳运行,需要对抛丸机主轴支撑轴承进行状态监测和故障预测,对抛丸机实施基于设备状态的维修。

3 抛丸机主轴支撑轴承的状态监测

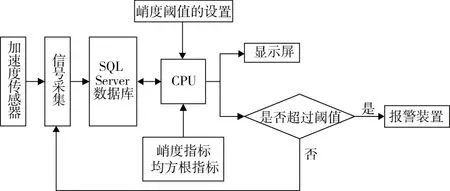

针对抛丸机中主轴支撑轴承频繁失效的问题,设计了抛丸机主轴支撑轴承在线状态监测系统,其系统架构如图5所示。在抛丸器外壳上固定加速度传感器,实时采集主轴支撑轴承的振动信号,通过工业以太网将采集到的数据传输到计算机,并保存到SQL Server数据库中;以振动信号的峭度作为轴承状态监测指标,如果其峭度值超过设定阈值,则系统通过Andon系统进行黄色报警,提醒工作人员轴承已经损坏,需要关注轴承的健康状态,并选用方均根指标来反映轴承故障严重程度。如果其方均根值超过设定阈值,则通过Andon系统进行红色报警,需要对其尽快更换与维修。通过主轴支撑轴承的实时状态监测,能够尽早发现抛丸器主轴支撑轴承的故障,工作和检修人员可以利用从轴承出现故障到完全损坏这段时间,对抛丸机进行有计划的维修,以此来减少非必要停机次数,提高生产平稳性和效率。

图5 主轴支撑轴承的状态监测系统架构图

3.1 测点位置的选取

为了准确反映抛丸机主轴支撑轴承的真实运行状态,加速度传感器布置位置非常重要。由于轴承外圈通过法兰与抛丸机外壳固定,外壳的刚性较好,对振动的吸收较小,便于固定加速度传感器,因此将加速度传感器固定在抛丸机外壳靠近右端支撑轴承的位置,具体如图6所示。

图6 测振点布置图

3.2 主轴支撑轴承状态监测和在线预警

对采集到的轴承振动信号进行分析,状态保持稳定的这段时间被称为正常阶段,但随着时间的推移,轴承会被不断磨损,其状态也会发生较大变化,此时称为异常阶段[8]。对进入异常阶段的轴承如果不及时进行维护保养,轴承损伤便会加剧,最终出现明显故障。

峭度(kurtosis)是四阶中心矩和标准差四次方的比值,对冲击特征十分敏感,因此选择能够区分轴承正常阶段和异常阶段的峭度作为滚动轴承的监测指标。当滚动轴承出现异常时,滚动轴承的振动信号当中往往会掺杂着冲击脉冲,峭度的幅值也会增大。伴随运行时间的不断增加,滚动轴承会被不断磨损,其峭度值会逐渐回到正常水平。如果其峭度值超过设定阈值,则系统进行报警,提醒工作人员需要维修或更换。

峭度计算如式(1)所示。

(1)

其中:xstd为所采集数据的标准差;xi为所采集的第i个数据;xm为所采集到数据的均值。

xm计算如式(2)所示。

(2)

当滚动轴承正常运行的时候,其峭度值大约为3~3.5,本系统中峭度的阈值设为4。当监测到的振动信号的峭度值连续超出阈值5次,则认为轴承已出现故障。如果峭度值偶尔超出阈值1次,可能只是抛丸机设备偶尔出现了异常,主轴支撑轴承可能还没有出现故障,这种状况介于完好状态和故障状态之间,故可称为前故障状态。如果此时就停机对主轴支撑轴承进行维修更换,则可能会因维修周期过短而导致“过剩维修”,从而增加维修、检测费用。另外在频繁装拆主轴支撑轴承的过程中也会增加设备故障的风险,严重影响了整条生产线的生产平稳性和生产效率。所以当轴承的峭度值超出峭度阈值需要进行黄色预警,提醒工作人员关注轴承的健康状态。

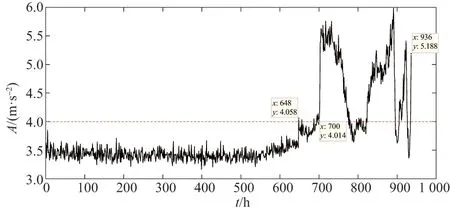

如图7所示,在648 h处,轴承的峭度值首次超过4,之后峭度值下降,在700 h处,轴承的峭度值连续超出阈值,表明轴承已经出现了故障。此时系统会通过报警装置,发出黄色预警信号,提醒工作人员关注轴承的健康状态。

图7 主轴支撑轴承的峭度变化趋势图

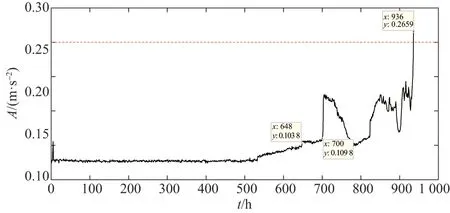

方均根(RMS)也称为有效值,反映了滚动轴承振动信号能量的大小。方均根作为轴承故障严重程度判定的指标,适用于故障随着时间缓慢变化的损伤(如磨损累积损伤),其发展变化趋势符合轴承故障发展的变化趋势。随着轴承故障的发展和运行状态的退化,其幅值不断增大,根据方均根的变化趋势可以判断轴承的运行状态和故障的严重程度。当轴承的方均根值超出方均根阈值时,则反映出滚动轴承已经出现了严重故障,需要进行红色预警,提醒工作人员对主轴支撑轴承进行维修或者更换。

方均根的计算如式(3)所示。

(3)

如图8所示,在648 h和700 h处,轴承的方均根值并没有超出阈值,但在936 h处,轴承的方均根值首次超出阈值,表明轴承已经出现了严重故障。此时系统会通过报警装置,发出红色预警信号,提醒工作人员需要停机,对主轴支撑轴承进行维修或者更换。另外,在黄色预警和红色预警中的时间,工作人员需要合理安排维修时间,以免非计划停机。

图8 主轴支撑轴承的方均根变化趋势图

通过实例验证发现,在抛丸机上安装实时状态监测系统能够及时发现轴承故障,为生产线的平稳运行和实施基于设备状态的维修提供了基本条件,减少了设备非计划性的停机,降低了产品的不良率,提高了的经济效益。

4 结语

1)针对实际生产过程中抛丸机主轴支撑轴承频繁失效的问题,根据抛丸机的结构特性,分析了主轴支撑轴承失效的主要原因是悬臂结构和叶轮的振动导致右端支撑轴承受力情况较差。

2)设计了抛丸机实时状态监测系统架构,确定了合理的传感器固定位置。

3)选取冲击特征敏感的峭度指标和反映轴承故障严重程度的方均根指标作为轴承健康状态指标,设置合理的阈值,对主轴支撑轴承进行实时监测和分析,通过实例验证了方案的可行性,可以实现基于设备状态的维修,提高了生产平稳性和效率。