质量守恒边界下挤压油膜阻尼器动力特性分析

廖学敏,罗贵火,凤朝军,陈丽佳

(南京航空航天大学 江苏省航空动力系统重点实验室,江苏 南京 210016)

0 引言

在进行挤压油膜阻尼器特性分析时,通常根据给定的压力边界条件求解雷诺方程得到油膜的承载力、油膜刚度和油膜阻尼等特性参数。雷诺方程自1886年问世后,对于如何通过设计参数及工况来确定边界条件以准确获取挤压油膜阻尼器油膜特性并没有较为深入的研究[1]。

刘占生等[2]采用锤击法在不同进油压力下测得了油膜阻尼,探究了挤压油膜阻尼器油膜阻尼与进油压力的关系。其试验结果表明:在进口压力>0.1 MPa下,全油膜假设获得阻尼与试验值最为接近,但是其研究模型为最理想的基于两端开口的挤压油膜阻尼,并没有考虑端封的影响。

周海仑、张康[3-4]建立浮环式挤压油膜阻尼雷诺方程,并将其带入到转子系统中,对浮环式挤压油膜阻尼的减振特性做了系统分析,其理论计算及试验结果均表明:浮环式挤压油膜阻尼能更好地抑制双稳态、非协调进动和突加不平衡响应。

实际上,气穴存在引起的误差在重载条件下可忽略不计,而实际上对于轻载、高精度的场合便可能引起可观的误差,甚至会得出相反的结论[5]。因此,研究质量守恒边界下的油膜特性对于工程实际具有重要的意义。

1 质量守恒边界

质量守恒边界条件由Jakobsson、Floberg和Olsson提出,它将挤压油膜阻尼器整个润滑区域分为完整油膜区域和气穴区域,并立足于流量连续条件,认为油膜在形成和破裂的过程中均满足质量守恒原理。在完整油膜区域,油膜满足雷诺边界条件,同时在油膜破裂前应满足油膜压力梯度≤0;在气穴区域,滑油呈条状形式附着在轴承和转子表面;在油膜破裂和形成的位置,油膜压力=气穴压力,且压力梯度=0。

1.1 质量守恒边界条件的统一方程

阻尼器在实际工作中,当油膜压力小于滑油在环境中的饱和压力时,气体会从滑油中溢出;压力较低而温度较高时,滑油还会汽化形成汽化气穴。气穴的存在导致原有的雷诺方程不能准确地描述油膜特性,油膜力的求解也变得更加困难。长久以来,许多学者致力于对质量守恒边界进行数值求解以获取完整准确的油膜特性,其中Elrod基于滑油的可压缩性假设,提出了著名的Elrod算法[6-7]。该算法解决了质量守恒边界较为复杂难以数值求解的问题,但滑油在超出一定临界压力时才具有可压缩性,挤压油膜阻尼器在工作过程中,大部分油膜区域通常不具有可压缩性。为了更加准确描述油膜边界,需要在原有模型基础上进一步细分。

将油膜的工作区域分为完整油膜区和气穴区,完整油膜区又进一步细分为油膜区域一和油膜区域二。假设油膜在区域一内为不可压缩流,滑油黏度μliq保持不变;油膜区域二则是完整油膜向气穴区域的过渡部分,区域内是油膜与蒸汽组成的混合流,油膜压力等于气穴压力pvap,滑油黏度满足μvap<μ<μliq。文献[8]通过试验验证气穴区压力几乎保持不变,因此假设气穴区的压力为常数,油膜压力和黏度满足图1中的关系。

图1 混合流油膜参数变化关系

在满足牛顿黏性定律的前提下,完整油膜区的描述方程可写作

(1)

气穴区域的压力保持不变,那么油膜的气穴区描述方程可写作

(2)

按照文献[9]的方法,引入中间变量γ和开关函数g。对于不同油膜区域分别给予γ不同物理意义,由此就可以将完整油膜方程与气穴方程统一在一个公式内。忽略油膜压力膨胀系数,γ的定义在完整油膜区域一为无量纲压力,在完整油膜区域二为密度比,在气穴区域为密度比减1。

(3)

其中:ρvap是气穴区域的当量油膜密度;ρe是油膜区域二的当量油膜密度;ρ是滑油的密度。显然在完整油膜区域γ≥0,此时g取1;在气穴区域γ<0,此时g取0。

联立方程式(1)-方程式(3)并进行无量纲化处理,可以得到挤压油膜不可压缩流的统一方程

(4)

1.2 统一方程差分格式

将油膜在流场处切开,在周向方向上划分为i个节点,轴向方向上划分为j个节点,采用有限差分法将方程式(4)进行离散化处理。在分析油膜特性时,常进行油膜压力的瞬态计算分析,因此将统一方程右边的时间项略去,离散差分后的统一方程如方程式(5)所示。

γi,jΑi,j+γi+1,jΕi,j+γi,j+1Νi,j+γi-1,jWi,j+γi,j-1Si,j+Qi,j=0

(5)

其中

挤压油膜阻尼器(SFD)的工况条件和几何参数如表1所示,其中油膜环半径近似为轴颈半径与阻尼器外环半径和的1/2,即油膜的中心半径。气体气穴压力与液体表面张力强度有关,假设油膜可以承受较大的负压力,在表压为0的情况下,将气穴的压力取为-72 139.79 Pa。经过计算发现,当阻尼器动偏心率偏小时,气穴区域较小或者观测不到。为了观察到明显的气穴现象,将动偏心率设置为0.3。图2为两种算法最大压力处油膜压力分布图。

表1 SFD的工况条件和几何参数

图2 两种算法最大压力处油膜压力分布

通过对比可以发现,两种算法的结果与试验数据基本吻合。对比本文改进算法与Elrod算法下的油膜压力分布可以看出,二者在正压区吻合得很好,改进算法的油膜压力在油膜破裂处因为动力黏度的变化而有所上升,同时油膜压力从气穴边界过渡到油膜区域也更加平滑。

2 基于统一方程的油膜特性

将油膜宽度在x轴方向对称划分,上、下限分别为-L/2和L/2。分别提取轴向x=-L/6、0、L/3处的油膜压力,如图3所示。

图3 质量守恒边界条件下的油膜压力分布

从图3中可以看出,质量守恒边界的油膜压力依旧呈现出正弦函数的基本形状,从油膜间隙最大处(假定此时相位为0)开始产生负压,油膜压力随着间隙的减小逐步减小。根据气泡动力学方程,油膜在压降过程中空气体积分数不断上升,而滑油相体积分数则不断降低,当到达临界压力油膜破裂时开始产生气穴,由于负压效应产生了空化相变,此时压力不再减小,而是保持为气穴压力,压力在周向表现为一条水平直线。从轴向x=L/3处的油膜压力分布来看,在靠近阻尼器端部处,即使负压区的压力并未达到气穴压力,低压区的压力最小值仍然有所抬升,低压区与高压区压力分布不再对称,而负压区的核心区域则出现较为明显的空化现象。

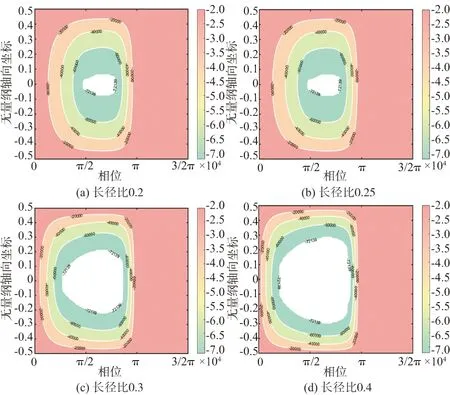

长径比是挤压油膜阻尼器的重要参数之一,较小的长径比有利于提高转子支承系统的稳定性,但是降低了阻尼器的承载能力,同时不同长径比阻尼器的轴向边界条件也有所差异。

从图4-图5可以看出,气穴模型并不仅仅是简单地将超过气穴压力的部分抹平,相较于无气穴模型,气穴模型的正压区在相位上有所延伸,正压区范围不再是180°,而是随着压力最大值的增大逐步在扩大,负压区则相对而言缩小了。因此在进行油膜反力积分时,积分的上下限不再是[π,2π],这对油膜的等效油膜刚度和阻尼具有重要的影响。

图4 不同长径比下SFD轴向中心的油膜压力分布

图5 不同长径比下SFD轴向中心的油膜气穴区域分布

当长径比为0.1时,油膜保持单相状态并未观察到空化现象,油压分布表现为规则对称分布的正弦函数;随着长径比的逐步提高,气穴区域也随之逐步增大,当长径比增加到一定程度后,气穴区域的扩大并不明显,但对油膜形成位置的偏移效应越发显著,正压区随着长径比的增大逐步在扩大。由此可见,长径比对油膜气穴效应的影响较为明显。对于长径比<0.1的阻尼器来说,由于负压区的最小压力并未达到气穴压力,油膜不会因为空化而破裂,此时的压力边界条件可以使用较为简单的静水压力下的边界条件;而对于长径比较大的阻尼器,则需要使用更为复杂的边界条件进一步考虑气穴对油膜特性产生的影响。

通过改变偏心率来获取动偏心率对油膜特性的影响,从图6-图7可以发现,油膜压力与轴颈动偏心率呈正相关,与长径比一样,随着偏心率的增加导致油膜压力迅速攀升,油膜的气穴效应逐渐显现出来。正压区域也随之逐步扩大,油膜形成位置随相位的超前现象越来越明显,油膜最大正压的形成位置也越来越靠近间隙最小处。这说明随着偏心率的增加,发散区域的滑油逐步聚集流入到收敛区域,最小间隙处的滑油挤压效应越来明显,而其他周向位置处则表现出弱挤压。

图6 不同动偏心率下SFD轴向中心的油膜压力分布

图7 不同动偏心率下SFD轴向中心的油膜气穴区域分布

3 结语

本文通过数值计算和实验的方法,获取了SFD在质量守恒边界下的油膜分布特性和动力学系数,结果表明:

1)气穴的存在对油膜的形成在相位上具有超前的作用,它使得正压区得到了扩展,当油膜压力达到气穴压力时不再降低,而是保持为气穴压力。同时气穴还对油膜切向力具有一定程度的提高,这使得油膜阻尼也得到了提升,有利于转子系统在工作过程中的振幅抑制。

2)质量守恒边界与阻尼器的实际工作状态最为接近,它不仅提供了油膜的破裂条件,而且在油膜形成处也满足质量流量连续条件,能较好地将阻尼器在运转过程中的气穴以及油膜承载力反映出来。本文改进的算法进一步提高了气穴油膜的压力分布精度。