GE水煤浆气化装置运行周期短原因分析及对策

何圣龙

(陕西长青能源化工有限公司,陕西凤翔 721405)

0 引 言

陕西长青能源化工有限公司(简称长青能化)一期煤化工项目设计产能为600kt/a甲醇,其气化装置采用GE水煤浆加压气化工艺,分为煤浆制备、煤浆气化及渣水处理3个工段[1],配置3台气化炉(两开一备),单台气化炉产干气量119956.58m3/h。气化装置工艺流程为:水煤浆和氧气经烧嘴喷入设计压力6.5MPa、温度1350℃的气化炉内,发生部分氧化反应生成主要成分为(CO+H2)的粗煤气;反应生成的熔融性液态渣经冷却、过滤等后送出界区;粗煤气经激冷、洗涤后送入变换系统,粗煤气洗涤过程中产生的废水经闪蒸、沉降以及过滤等工序处理后循环利用,分离出的滤渣则经真空过滤机过滤后送出界区。

长青能化600kt/a甲醇项目自2013年5月投产以来,总体运行状况较好,但其GE水煤浆气化装置一直存在着一些瓶颈问题,如原料煤煤质波动大、工艺烧嘴磨蚀、激冷室部件损坏、渣水系统管线冲刷泄漏等,导致系统运行周期短、检修时间长及生产成本增高等。为此,技术人员理论联系实际,分析症结所在,经反复论证后,制定并实施了一系列优化改进措施,保证了系统的安全、稳定、长周期运行,有效提升了企业的经济效益。

1 GE水煤浆气化装置运行中存在的问题

1.1 原料煤煤质波动大

原料煤煤质特性对气化装置运行状况的影响非常大,水煤浆气化工艺主要是通过原料煤的反应活性、成浆性以及灰熔融温度来衡量原料煤的适用性。

研究表明,在相同的反应温度下,煤的灰分越高,一方面燃烧产生的渣越多,高温高压环境下会加剧对耐火砖的冲蚀;另一方面会增加氧耗和煤耗(煤中灰分每增加1%,氧耗增加0.7%~0.8%,煤耗增加1.3% ~1.5%),使粗煤气中的CO2增多、 (CO+H2)减少,导致产品产量降低。GE气化炉采用液态排渣方式,当气化炉运行温度高于原料煤灰熔点30~50℃时,才能保证液态渣具有良好的流动性。原料煤的灰熔点增高,一方面燃烧产生的液态渣流动性差,易堵塞气化炉排渣口;另一方面会使得气化炉的操作温度提高,加剧灰渣对耐火砖的冲蚀,降低耐火砖的使用寿命。实践表明,气化炉运行温度因煤灰熔点每提高50℃,耐火砖腐蚀率将增大1倍。原料煤内水含量决定着水煤浆的浓度,当内水含量增大时,一方面导致水煤浆含水量增大,气化反应所需热量增多,增加氧耗和煤耗;另一方面会使同体积水煤浆浓度降低,气化反应生成的(CO+H2)减少,降低气化效率。

水煤浆浓度、渣流动性、设备运行率及工艺参数,主要取决于原料煤的灰分、灰熔点、内水含量、固定碳含量及硫含量等特性参数。长青能化对供应商所供原料煤煤质分析数据进行统计,发现GE气化装置所用原料煤的发热量23~29 MJ/kg、灰分8%~16%、硫含量0.2%~1.4%、灰熔点(FT)1100~1400℃、全水含量8%~14%、内水含量<5%、固定碳含量53% ~62%。简言之,长青能化气化原料煤品种多(供应商多)、煤质参差不齐,加之多煤种混烧配比波动大,导致粗煤气中有效气(CO+H2)含量波动较大,多次出现耐火砖冲刷腐蚀严重、渣流动性差、气化炉炉温过高及水煤浆浓度低等问题,严重影响气化装置的稳定运行,增加装置的运行成本。

1.2 工艺烧嘴损坏

长青能化GE水煤浆气化炉采用的工艺烧嘴为三流道烧嘴,检查发现烧嘴存在头部水室端面烧穿及坑蚀、冷却水盘管泄漏、法兰密封槽泄漏等问题,每年被迫停车倒炉更换烧嘴高达12次,气化炉运行周期平均为50~55d,与业内烧嘴平均使用寿命约80d相差甚远。烧嘴运行过程中出现的问题主要表现在如下方面:一是煤浆喷头磨损(因磨损喷头由φ47mm增至φ58mm)、雾化效果变差等问题,导致粗煤气组分波动大,有效气(CO+H2)产量降低;二是发生煤浆偏流现象,导致气化炉炉壁局部温度过高,加剧了耐火砖的冲蚀;三是烧嘴冷却水盘管长期处于高温高压环境下,极易出现裂纹。以上种种问题使得工艺烧嘴的使用寿命缩短,使气化装置生产的安全性得不到保障。

1.3 激冷室部件损坏

目前长青能化3台气化炉(两开一备)每年的平均检维修次数约为12次,其中被迫停炉检修率高达80%以上,且通常采取更换设备或修复的方式,检维修费用高昂。除上述烧嘴使用寿命短外,还存在激冷环磨蚀和堵塞严重、上升管和下降管烧穿以及耐火砖大面积损坏破裂等问题。通常表现为,气化炉锥底渣口砖长期受到高温熔融态炉渣的冲刷磨蚀,使得炉渣不断渗入侵蚀至锥底砖内部,在径向和轴向应力不协调的情况下发生渣口砖脱落现象,导致激冷环暴露在高温环境下与熔融态灰渣直接接触而被磨蚀,进一步引发下降管热冲刷磨蚀损坏现象。下降管损坏则会发生窜气现象,导致气化炉托板砖温度升高;下降管水膜破碎,炉壁内易出现挂渣现象,导致系统排渣不畅,气化炉激冷室液位波动大,从而引发系统降负荷甚至停车。

1.4 渣水系统管线及黑水角阀磨损泄漏

渣水系统主要是对黑水进行浓缩处理,并达到灰水再生、循环使用的目的。实际生产中,由于渣水系统介质具有多相混合且温度高、灰渣含量高、颗粒硬度大及腐蚀性强等特点[2],当气、液、固三相流经阀门和管线时,易造成阀门和管线的冲蚀及气蚀,从而形成漏点——多次出现黑水角阀缓冲罐底部泄漏和管线冲刷漏气现象,不仅导致大量酸性气和渣水泄漏,而且高频次的维修(阀门同位置平均检维修次数每年超过20次)大幅降低了黑水角阀的使用寿命,严重威胁系统的安全、稳定运行。长青能化为防止大量酸性气及渣水泄漏(此种情况存在极大的安全隐患),一般采取气化炉切气泄压后对泄漏部位隔离置换进行焊接,以及黑水角阀使用后期经常对其缓冲罐底部进行贴补的处理方式,但频繁地切气消漏不仅严重影响系统的稳定运行,而且会大幅增加装置的运行成本。

2 原因分析及优化改进

2.1 源头把控原料煤煤质

原料煤煤质波动大往往是水煤浆气化装置运行不稳定的根本原因。分析与研究原料煤的灰分、水分、灰熔点及粘温特性、挥发分等对水煤浆气化工艺的影响:粘温特性是衡量液态渣流动特性的主要指标,粘度高熔融态灰渣流动性差,易造成渣口堵塞,粘度低会加剧对耐火砖的冲刷;原料煤挥发分高,有利于提高气化反应速率;原料煤中硫含量较高时,会使气化炉内金属组织变得疏松多孔,且会发生反应生成Ni3S2,Ni3S2低熔点共晶物,呈薄膜状分布于晶界,降低金属的硬度,即原料煤中硫含量越高工艺烧嘴越易损坏。

结合水煤浆气化装置安全、稳定、经济运行的需求,对气化原料煤煤质分析数据进行分析与总结,长青能化设定原料煤煤质控制指标为:发热量(收到基低位发热量)≥25MJ/kg、灰分<12%、硫含量≤1.0%、灰熔点(FT)≤1230℃、全水含量≤14%、内水含量<5%、固定碳含量>55%[3]。基于此,同时制定了以下改进措施:严格按照原料煤煤质控制指标进行采购,制定采购、制样、化验技术标准,不符合要求的煤炭一律采取予以退货或降价让步接收的处理方式,确保原料煤合格率≥90%;采用自动和人工取样两种煤炭质量检验手段,建立各煤炭供应商煤炭质量在线分析曲线30余条,保证人工与在线分析数据绝对误差在±1%以内。

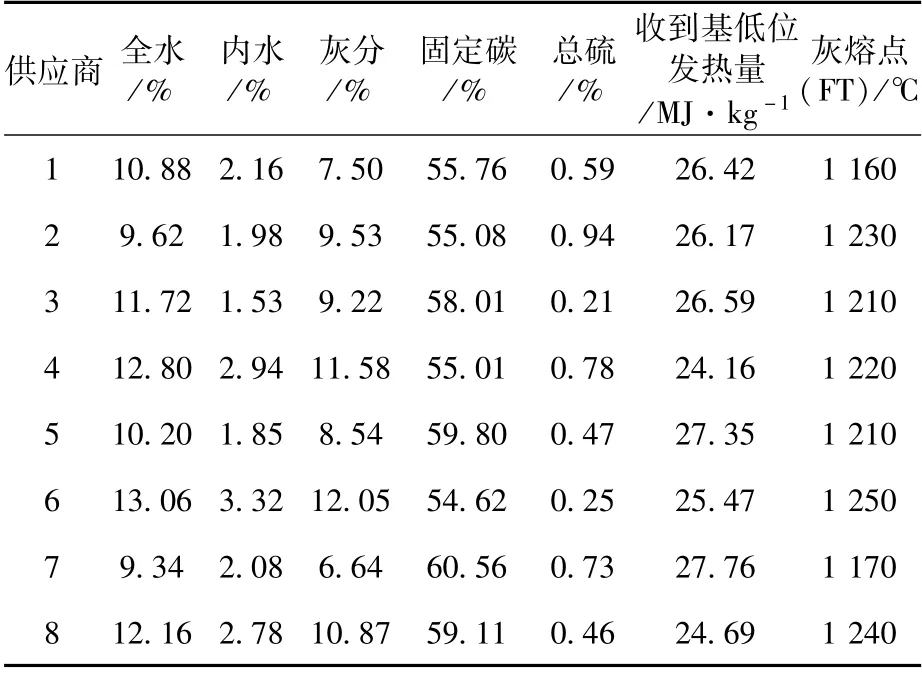

某一时间同一批次各供应商供货的原料煤煤质分析数据如表1。可以看到,供应商4、供应商6、供应商8所供气化原料煤不符合原料煤煤质控制指标要求,长青能化对供应商6的供货采取了退货处理,对供应商4和供应商8的供货采取了降价的让步接收方式。

表1 某一时间同一批次各供应商供货的煤质分析数据

2.2 工艺烧嘴优化改进

工艺烧嘴长期处于高温高压环境中,当系统工况发生变化时,温度变化幅度较大,此时容易引起材料的疲劳裂纹;当水煤浆流量减少或氧气过量时,烧嘴头部将出现氧化损坏;原料煤中含有大量硫元素时,燃烧生成物会腐蚀冷却水盘管;当水煤浆中含有大量煤粉颗粒时,在一定流速下会对烧嘴喷头内腔产生物理冲刷磨蚀,从而损坏工艺烧嘴[4]。

分析长青能化工艺烧嘴损坏的原因,主要为烧嘴各部位所用材料耐受性能限制所致。基于此,将烧嘴冷却水盘管材质由Incone1600改为Incone1625,以提高盘管的耐硫腐蚀性能;针对烧嘴的物理冲刷磨蚀损坏,采取在烧嘴煤浆喷头内腔表面镶嵌耐磨合金套的方法来提高其耐磨性,延长工艺烧嘴的使用寿命;烧嘴喷头环隙规格主要与烧嘴压差有关,为使水煤浆雾化效果达到最佳,以提高气化效率和增加有效气成分,将烧嘴压差由0.4MPa提高至0.6MPa,并对喷头间隙进行微调。

2.3 激冷室设计优化改进

水煤浆气化所得粗煤气中携带有熔融态煤渣,在高温高压环境下流动时会对锥底渣口砖形成剪切和冲刷磨蚀,长期作用下微小炉渣会渗入砖缝内,导致锥底砖在温差和热膨胀不均等因素下产生破裂和块状脱落现象[5],锥底砖的脱落使得激冷环暴露在高温环境下,当熔融态灰渣流动时冲刷激冷水环管外壁,会导致激冷水分布不均,造成激冷室发生局部“干区”现象,严重时还会导致下降管冲刷磨蚀损坏甚至变形。为此,长青能化进行了三方面的技术改造:将锥底斜面高铬砖种类由5种减至4种,结构缝隙由4个减为3个,增大单块砖体积,减少薄弱环节,提高耐火砖的整体结构稳定性;将锥底向火面砖厚度增加50mm,提高其抗冲刷和耐侵蚀性能,延长其使用寿命;将渣口砖间距增大30.8mm,调整为易更换形状,减弱熔融态灰渣对渣口砖脱落后暴露激冷环的磨损。此外,工艺操作中将烧嘴中心氧比例由15%调整为12% ~13%,工艺烧嘴压差调整为0.6MPa,使得高温区位置上移,以减轻高温对锥底砖的损蚀。

分析激冷环空间结构发现,其内部无垢时,能减轻对下降管的损伤。为此,对激冷环进行相应改造:将进水管法兰由卡箍密封结构改为活套密封,将非标密封垫更换为标准型金属缠绕垫,以降低检维修工作强度及工作量;将水环管改为锻件形式并在其内壁堆焊喷涂耐磨层,以提高激冷水环管的耐磨性;在激冷环底部增设4×DN125小孔,一方面利于激冷水的均匀分布,另一方面利于检修期间的灰渣清理,降低积渣对激冷水室的堵塞率。

2.4 渣水系统角阀及管线改进

针对黑水角阀磨损问题,技术人员根据角阀结构和黑水液位进行分析论证,决定对黑水角阀作如下改进:将角阀筒体增高5m,当黑水流速不变时,有利于减缓介质对筒体和底部堵板的冲刷;将角阀内腔设计为角式流线型,并将过渡处设计为大圆弧,避免液体滞留及急转弯对角阀形成冲刷;阀体内部喷涂硬质合金,提高其耐蚀耐冲刷性能;据管道特性选择合适的阀体内径,避免出现阀腔及进出口缩径现象,提高阀门的整体性能;在阀座后流道合适位置处内衬整体烧结的密度大且晶粒间粘合力强的碳化钨硬质合金,增加阀座的硬度、强度及粘合力,提高其抗冲蚀和抗气蚀性能。

针对渣水管线泄漏问题,作了如下改进:将角阀缓冲罐壁厚增至12mm,以延长其使用寿命;将真空闪蒸液位调节阀变径和三通材质更换为Q345R、壁厚增加至25mm,并对变径规格进行调整,提高其工作强度,减少焊接量。

3 优化改进效果及效益

上述优化改进措施落实后,取得了良好的效果:长青能化单台气化炉工艺烧嘴的运行周期平均延长约22d,合理安排倒炉,单台气化炉运行周期最高可达126d,且在运行后期未出现烧嘴压差大幅波动的现象,粗煤气中有效气(CO+H2)含量提高约3%;锥底砖结构的优化,减少了下降管壁局部干烧现象,至今未出现过下降管穿孔损伤现象,延长了气化炉的有效运行时间。一系列优化改进措施产生的效益,不谈可为整套生产系统带来的直接效益与间接效益,仅计算减少倒炉与减少渣水系统漏气产生的直接经济效益,具体如下。

(1)气化炉系统改造后减少倒炉产生的直接经济效益:全年倒炉次数由12次降为9次,倒炉期间系统负荷为75%,时间为3.5h,甲醇产量减少24t/h,按精甲醇售价2000元/t、生产成本1720元/t计算,每年创造的效益为(12-9)×3.5×24×(2000-1720)÷10000=7.056

万元;倒炉结束后需进行升压,工艺气放空火炬燃烧1.5h,工艺气制备按煤耗36.58t/h、原料煤价格为575元/t、耗氧气量21000m3/h、制氧成本0.281元/m3、耗高压氮气量3000m3/h、高压氮气成本0.08元/m3、耗低压氮气量5000 m3/h、低压氮气成本0.08元/m3计算,每年节省的生产成本为(12-9)×1.5×(36.58×575+21000×0.281+3000×0.08+5000×0.08)÷10000=12.41万元;每次倒炉,高压清洗机费用3600元/d,清洗时间7d,备件材料45000元,每年节省的清洗和材料费用为[3600×7×(12-9)+45000×(12-9)]÷10000=21.06万元;每年工艺烧嘴修复减少3次、修复费用3万元/次,每年激冷环材料更换由2次降为1次、更换费用41.3万元/台,每年节省的烧嘴修复费用与激冷环材料费用为3×3+3×41.3=132.9万元。

(2)渣水系统角阀及管线改造后产生的直接经济效益:每年漏气问题减少约8次,每次出现漏点切气放空火炬燃烧2h,按粗煤气制备煤耗36.58t/h、原料煤价格为575元/t、耗氧气量21000m3/h、制氧成本0.281元/m3计算,每年可降耗增效8×2×(36.58×575+21000×0.281)÷10000=43.10万元;而本项技改投资仅68740元。

4 结束语

长青能化针对600kt/a甲醇项目GE水煤浆气化装置运行中存在的问题,进行了相应的优化改进,如严控原料煤质量、工艺烧嘴用材升级、激冷室设计优化改进、渣水系统阀门及管线改进等,从根本上解决了气化装置运行周期短的难题,保障了气化装置的安全、稳定、高效、长周期运行,实现了生产系统的节能减排、降本增效,可为业内提供一些参考与借鉴。