氧气放空阀阀内件改造及控制方式优化小结

高志森

(呼伦贝尔金新化工有限公司,内蒙古呼伦贝尔 021506)

1 概 述

呼伦贝尔金新化工有限公司(简称金新化工)“50·80”项目(500kt/a合成氨、800kt/a尿素)以褐煤为原料,配置3台BGL气化炉;2014年实施原料及产品结构调整技改,增设了1台Shell气化炉(下行水激冷气化炉)。

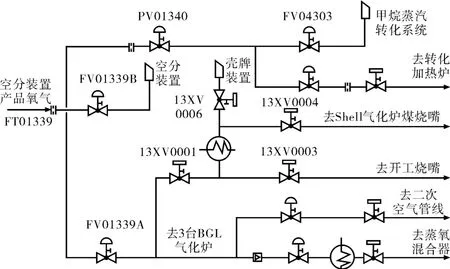

金新化工36000m3/h空分装置(产品氧气设计产能36000m3/h)氧气系统工艺流程如图1,BGL气化系统和Shell气化系统所需氧气流量主要由调节阀(FV01339A)控制,其余氧气通过调节阀(PV01340)减压后送至甲烷蒸汽转化工序作为原料,多余的氧气由氧气放空阀(FV01339B)调节放空。

图1 空分装置氧气系统工艺流程简图

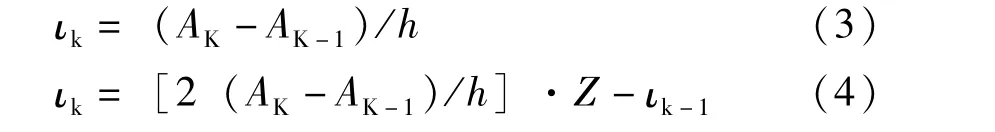

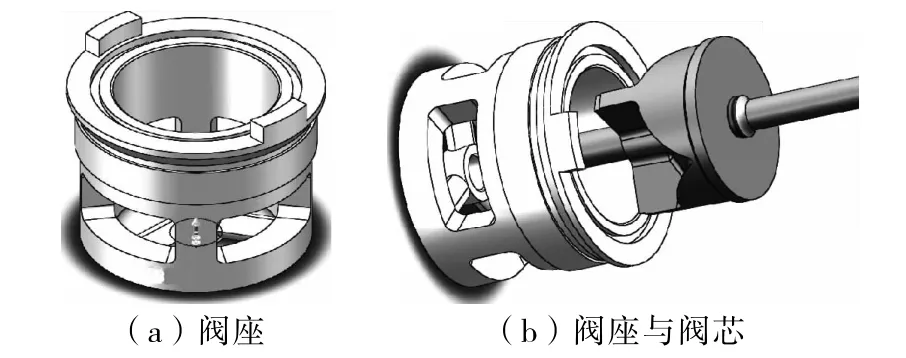

氧气放空阀(FV01339B)设计(工作)温度36 ℃、设计压力4.85 MPa,阀门口径DN100,阀体、阀芯、阀座均采用Monel400镍基合金。FV01339B采用SAMSON公司生产的3251型调节阀,阀芯采用V形窗口设计,阀芯由流量窗口、导向柱、密封面组成。FV01339B阀芯上有3个流量窗口,窗口的深度和大小尺寸均不同,最大的窗口正对流体的下游,保证小开度时流量的精准控制,流量窗口决定了阀门的流量特性。FV01339B阀座与阀体之间采用螺纹锥体连接,螺纹旋入后锥面与阀体密封,阀座密封面宽度1.5mm,阀座内径为82.7mm,阀芯导向柱尺寸为82.4mm;当阀芯落入阀座后,阀芯与阀座的单边间隙只有0.15mm。

2 氧气放空阀存在的问题

在前期生产运行过程中,氧气放空阀(FV01339B)存在的问题一直困扰着气化装置的生产:2012年,由于FV01339B阀芯与阀座磨损以及阀杆弯曲,导致阀门内漏;2013年,同样的问题再次出现,改进FV01339B阀内件材质后内漏问题依然存在;2014年增加FV01339B阀芯导向面积,2015年4月增加FV01339B阀芯导向柱,内漏问题仍未有效解决。氧气放空阀(FV01339B)出现内漏后,会使氧气放空量增大,去煤气化系统的氧气量减少,生产系统负荷降低,影响生产任务的完成;此外,2016年Shell气化炉投运以后,生产系统对氧气的需求量增加(意味着对阀门泄漏的要求更为严格),通过对空分装置进行优化,氧负荷由36000m3/h提升至38000m3/h,而FV01339B设计流通量偏小,且Shell气化炉在4个煤烧嘴前只设有1台氧气紧急放空开关阀(13XV0006),当Shell气化炉1个或者2个煤烧嘴跳车后,为保证Shell气化炉能低负荷运行,不能直接打开13XV0006放空,系统多余氧气只能通过FV01339B放空,如此一来,氧气放空会不足及滞后,导致氧气管网及设备超压,给氧气管网带来很大的安全隐患,同时也会导致BGL气化炉及空分装置负荷波动,影响空分装置和气化装置的安全、稳定运行。

归结起来,FV01339B存在的问题主要有:①FV01339B设计流通量偏小,氧气负荷提高后,事故状态下FV01339B放空量不足;②FV01339B阀内件磨损、卡涩,导致FV01339B内漏;③Shell气化炉煤烧嘴跳车后FV01339B放空不及时引起氧气管网及设备超压。

3 氧气放空阀的优化改进方案

氧气放空阀(FV01339B)为SAMSON3251型调节阀,其投运以来多次出现故障,主要为阀内件磨损、阀门卡涩、阀杆弯曲及断裂,给系统的运行带来巨大的安全隐患。为使系统运行稳定,需对FV01339B阀内件进行改造,以延长其使用寿命,并进一步优化其控制方式,确保系统的安全、稳定、长周期运行。

3.1 改进阀门内件以提高其流通量

氧气放空阀(FV01339B)原阀内件设计最大流通量为36000m3/h,但在实际生产中,最高氧气负荷已达38000m3/h,因此需通过阀内件改造提高其流通量。据原阀内件图纸数据,可以计算出阀座流通面积为5335mm2,阀芯在全开时的最大流通面积为3360mm2(采用扇形平面估算法计算);在阻力系数衡定且介质不可压缩的情况下,依据相对流通面积的变化与相对流通量的变化成正比的关系[见式(1)],可求出阀芯的最大开启面积与阀座的最大流通直径。

式中 Q——原阀芯的流通量,m3/h;

Qmax——设计阀芯的最大流通量,m3/h;

A——原阀芯计算流通面积,mm2;

Amax——设计阀芯最大流通面积,mm2。

将Q=36000m3/h、Qmax=38000m3/h、A=3360mm2代入式(1),计算可得设计阀芯最大流通面积Amax≈3547mm2;将Q=36000m3/h、Qmax=38000m3/h、A′=5335mm2代入式(1),计算可得设计阀座最大流通面积A′max≈5631 mm2。则设计阀座流通直径≈2×(5631/3.14)0.5=84.7mm,即在原阀座82.7mm的内径基础上增加2mm。

3.2 阀内件磨损/卡涩问题的分析及改进

3.2.1 磨损/卡涩原因

当阀门在小开度投自控时,阀门频繁动作,阀芯上只有最大流量窗口通过介质,介质的推力促使阀芯产生反向作用力,使阀杆与阀芯形成悬臂梁,导致阀杆弯曲,进而阀芯导向柱与阀座产生摩擦。

当阀门全关时,因阀芯导向柱与阀座密封面已经磨损,阀门出现泄漏,导致后续系统氧气量减少、负荷降低。

当阀门开度达80%以上时,阀芯上3个流量窗口均有介质流过,介质的推力得到抵消,但当阀芯与阀座磨损到一定程度后,阀门在关闭过程中,因之前阀杆已弯曲、阀座磨损严重,使得阀芯与阀座不同轴,导致阀芯的导向面卡在阀座边缘,阀芯不能落入阀座内,在执行机构的推力下阀杆受力过大而弯曲或断裂。

3.2.2 阀内件的改进

3.2.2.1 阀内件材质改进

(1)原阀芯和阀座均采用Monel400镍基合金,其布氏硬度(HB)在110~149之间,相对较软,为提高FV01339B阀内件的抗磨能力,阀内件改为采用Inconel625镍基合金,其布氏硬度(HB)≤220。

(2)对容易磨损的阀芯导向柱部分进行堆焊硬化处理,使其硬度进一步提高,以延长阀内件的使用寿命。

3.2.2.2 阀芯形面的改进

结合阀内件的磨损情况,重新设计了阀芯形面:将阀芯形面设计为3个相同的流量窗口,在小开度时每个流量窗口都有介质流过,使3个流量窗口产生的径向力相互抵消;取消阀芯上的3个导向柱,由1个中心导向柱替代;上止口与阀座分别固定阀芯的上、下两端,保证阀芯与阀座同轴;因阀芯与阀座之间的间隙只有0.15mm,使用过程中一旦产生摩擦阀门将出现内漏,故在设计阀芯形面时充分考虑了阀芯与阀座间的间隙,将阀芯设计为锥形,锥度为4°,阀门开启后,因阀芯与阀座间有一定的间隙,从而可防止阀芯与阀座的摩擦,保证阀门在全关时密封面完好。

3.2.2.3 阀芯形面的设计与计算

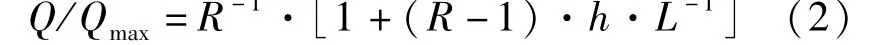

据FV01339B原始设计数据可知,阀门可调比为50∶1,阀门行程为30mm,直线流量特性。由直线流量特性公式(2)可计算理想流量特性曲线:

式中 Q——原阀芯流通量,m3/h;

Qmax——设计阀芯的最大流通量,m3/h;

R——调节阀可调比;

L——阀门行程,mm;

h——阀门开启距离,mm。

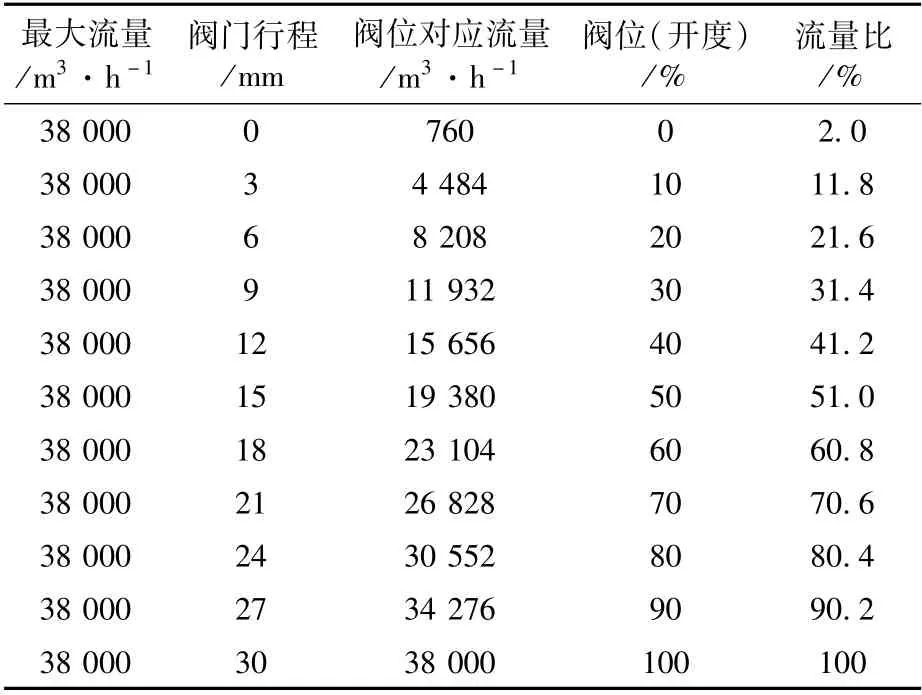

将阀门不同开度值带入直线流量特性公式(2),可求出理想流量特性曲线数据,见表1;由直线流量特性计算数据,可以绘制出直线流量特性曲线,如图2。

图2 新阀门直线流量特性曲线图

表1 新阀门直线流量特性计算数据表

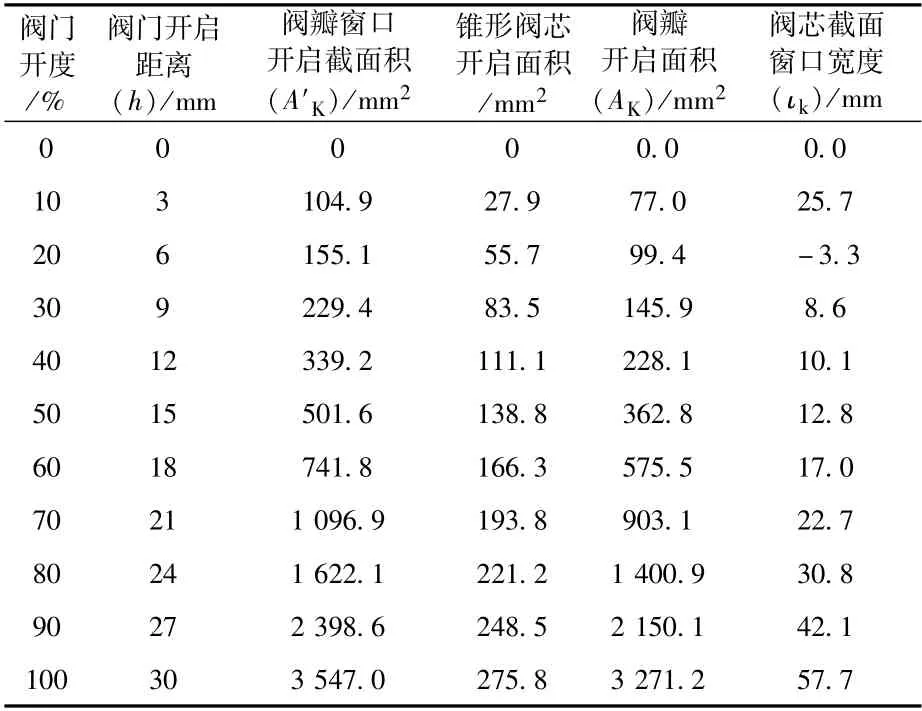

据阀门直线流量特性曲线,计算阀门开启面积AK。在阀芯形面计算过程中,利用三角函数的关系,计算出4°锥形阀芯在每个开度下阀芯斜率对流通面积的影响,求出AK。采用矩形计算公式与近似异形阀瓣计算公式,计算出阀芯截面窗口宽度。初始形面矩形计算如式(3)、异形阀瓣计算如式(4),阀芯形面计算数据见表2。

表2 阀芯形面计算数据表

式中 ιk——阀芯截面窗口宽度,mm;

ιk-1——前一个截面窗口宽度,mm;

AK——计算截面内阀瓣窗口开启的截面积,mm2;

AK-1——前一个截面内阀瓣窗口开启的截面积,mm2;

h——阀门开启距离,mm;

Z——阀芯窗口数量。

据阀芯截面窗口宽度(ιk),可以绘制出阀芯的形面。实际加工中,要将棱角倒圆,保证氧气在流通过程中无局部阻力,以免产生流速过大的现象;为保证阀芯与阀座不发生摩擦,阀芯能更好地消除径向不平衡力,在阀芯底部中心增加1个φ18mm、L=90mm的导向柱。

3.2.2.4 阀座改进

阀芯增设导向柱,阀座也相应地增设导向支架。阀座上的窗口面积之和大于阀座内截面积,从而满足介质的流通性能。改进后阀座设计示意如图3。

图3 改进后阀座设计示意图

3.3 阀门流量控制方式的优化

3.3.1 优化思路

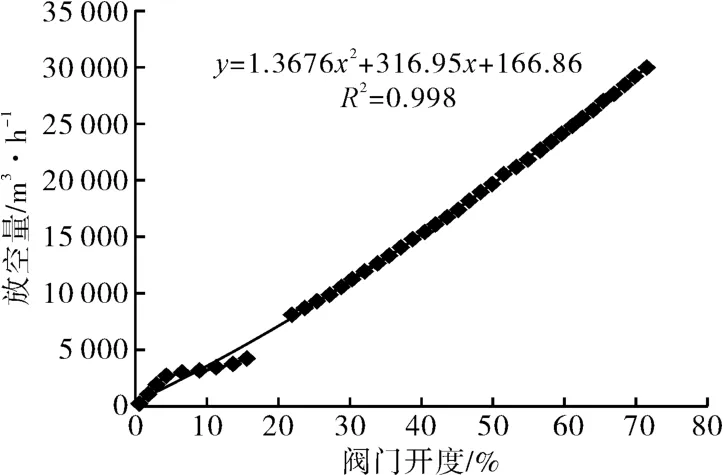

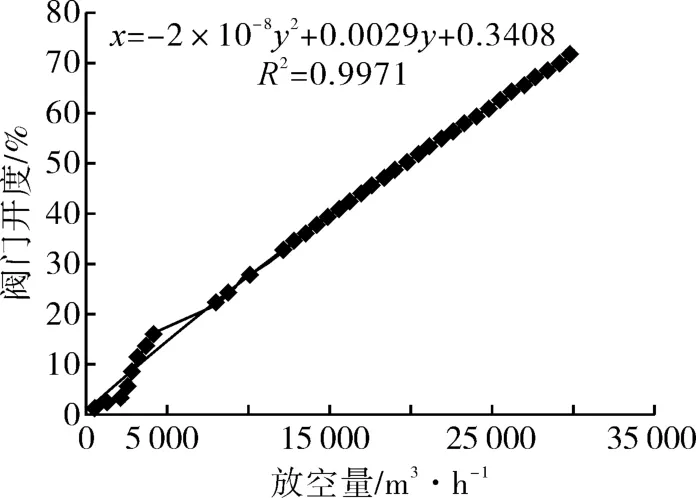

为使氧气放空阀(FV01339B)能快速响应又不出现超调现象,拟通过对原有阀门控制系统的改进实现阀门流量控制方式的优化。为此,基于Shell气化炉开车时的氧气使用量及FV01339B的开度情况,结合FV01339B的流量特性与测试数据,得出阀门开度(OP)与放空量(PV)的拟合曲线(如图4),得到拟合曲线以后,可通过拟合公式计算出阀门在一定开度下的放空量;反之,知道氧气放空量,可反算阀门的开度,得到反向放空量(PV)与阀门开度(OP)的拟合曲线(如图5)。

图4 阀门开度(OP)与放空量(PV)的拟合曲线

图5 放空量(PV)与阀门开度(OP)的拟合曲线

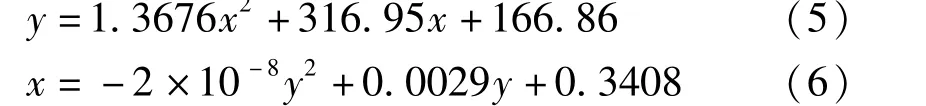

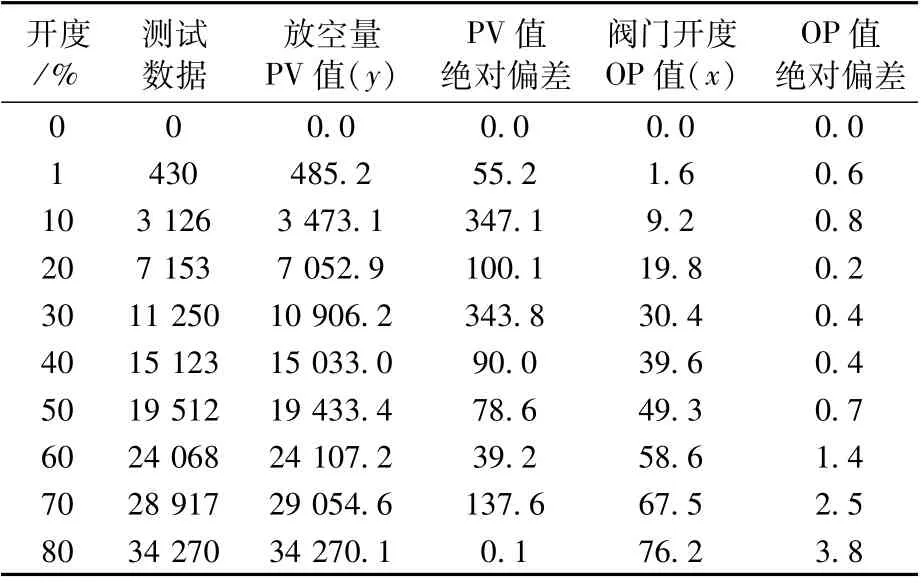

3.3.2 拟合绝对偏差计算

由上述两条拟合曲线,可利用多项式拟合出阀门开度OP值(x)与氧气放空量PV值(y)的关系式——阀门开度OP值(x)与氧气放空量PV值(y)的拟合曲线方程式如式(5)、氧气放空量PV值(y)与阀门开度OP值(x)的拟合曲线方程式如式(6)。

运用拟合公式(5)、 (6)计算出的阀门拟合数据及其绝对偏差见表3。可以看出,实际测试数据与计算拟合数据基本吻合,满足阀门控制需要。

表3 阀门测试数据及其与拟合数据的绝对偏差

3.3.3 实际应用

实际应用中,因空分装置与Shell气化炉服务器操作站不在一起,故Shell气化炉、空分装置都做联锁选择开关、联锁切除选择开关,空分装置与Shell气化炉都有权限选择是否投用联锁,并可以查看另一方的投用状态。Shell气化炉煤烧嘴联锁跳车后,FIC01339B(氧气放空阀FV01339B流量)控制模式变为手动,2s(信号传递与计算所需时间)后FV01339B恢复自动控制模式。Shell气化炉与空分装置联锁控制FIC01339B计算步骤见图6。

图6 联锁控制FIC01339B计算步骤示意图

联锁投用以来,Shell气化炉煤烧嘴联锁跳车后,FV01339B能够准确、及时开到所需阀位进行放空,避免了氧气管网超压,保证了Shell气化炉的低负荷稳定运行。

4 结束语

金新化工空分装置氧气放空阀(FV01339B)自2012年开始出现故障,经多年来的优化改进,最终于2016年改造后取得了良好的成效,阀门内漏问题得以解决;2017年对FV01339B进行解体检查,未发现阀内件磨损,其后2a多的运行观察与现场检查均未发现有阀门内漏现象。可见,FV01339B阀内件的改造解决了阀内件磨损而致阀门内漏的瓶颈问题,保证了FV01339B的长周期、稳定运行。

在FV01339B的控制方式上,通过对原有控制系统进行优化,实现了阀位的精准控制,提高了FV01339B启闭的响应速度,避免了氧气管网及设备超压,保证了Shell气化炉煤烧嘴跳车后空分装置的安全稳定运行及Shell气化炉的低负荷稳定运行。

综上所述,金新化工2016年对FV01339B阀内件的改进及控制方式的优化是合理的、成功的,这对类似工况下阀门内漏问题的解决及调控优化有一定的参考与借鉴意义。