空压机组汽轮机振值高联锁跳车原因分析及处理

吕云辉,李代富,李维特,张晓广,赵忠武

(呼伦贝尔金新化工有限公司,内蒙古呼伦贝尔 021506)

1 概 述

呼伦贝尔金新化工有限公司36000m3/h空分装置空气压缩机组由空压机、汽轮机、增速箱和增压机组成,采用一拖二的形式(汽轮机同时驱动空压机和增压机)。其中,空压机和增压机由陕鼓设计制造,增速箱由台朔设计制造,汽轮机(高压凝汽式)由杭州汽轮机股份有限公司引进德国西门子技术设计制造。

空压机组汽轮机型号HNKS50/71/32;设计进汽压力8.9~9.6MPa(A)、正常工况进汽压力9.4MPa(A),排汽压力0.012MPa(A);设计进汽温度520~530℃、正常工况进汽温度525℃,排汽温度50℃;转速5130r/min(正常工况/额定工况),一阶临界转速2700r/min;耗汽量88t/h,额定功率29987kW、正常工况功率25615kW。

2 汽轮机振值高联锁跳车事故简况

空分装置空压机组汽轮机于2019年6月28日停车进行年度计划检修,主要进行了轴承使用情况检查、相关数据测量、轴承接触检查、汽缸洼窝中心检查与对中等,并于2019年7月5日重启,机组运行正常。2019年7月8日因热电装置2#锅炉外送蒸汽大阀阀体出现裂纹需紧急停车处理,当日20:53空压机组停车过程中,汽轮机进、排汽侧轴颈振值突然异常上涨,汽轮机振值高联锁跳车——ITCC显示4个测点振值均涨至150μm、S1显示约288μmpp(报警值为50μmpp,联锁值为75μmpp)。随即,我们进行了全面的原因分析及排查,当机立断对汽轮机进行揭盖大修,最终确定了引起机组跳车的原因,并进行了处理,保证了机组的正常运行。

3 原因分析与排查

引起汽轮机产生振动的因素较多,如装配、松动、对中、汽流激振、偏心、摩擦、动平衡及工艺等方面。据近年来对空压机组汽轮机的检修情况,不断缩小诱因查找范围,最后将分析与排查的重心集中到了以下几个方面。

3.1 仪表探头故障

现场检查测振探头无松动现象,对测振探头用万用表进行校验检查,测振探头状况良好。因此,可排除仪表探头故障这一因素。

3.2 联轴节故障

通过前期中修及本次大修检查,联轴节、膜片、螺栓使用情况良好,并未发现异常,轴间距及膜片预拉伸量等数据合格。因此,可排除联轴节故障这一因素。

3.3 润滑油品质

对2019年1—5月空压机组汽轮机润滑油(昆仑润滑油L-TSA46)月度检验报表进行抽查,润滑油的粘度、闪点、酸碱值、水分和机械杂质含量均合格,并未发现异常。因此,可排除润滑油品质不良这一因素。

3.4 对中不良

由对中不良引起的特征频率为2倍频,查阅频谱图,并没有发现有关的明显特征。因此,可排除对中不良这一因素。

3.5 汽流激振

汽流激振典型的故障现象是其频率以1/2倍频分量为主,但在频谱图上并未出现1/2倍频的分量成分。因此,可排除汽流激振这一因素。

3.6 轴承系统故障

轴承系统故障振动原因较多,如支撑系统松动、轴承间隙不符合要求、油膜涡动等。经仔细检查,确认轴承可倾瓦块活动灵活,瓦枕与轴承座接触良好,装配情况较好,轴承座未见异常,轴承间隙也符合设计要求(0.30~0.45mm)。因此,可排除轴承系统故障这一因素。

3.7 偏 心

检修复测数据时,我们发现转子与前、后轴承座及转子与前、后汽缸的同心度均与设计值不符:转子比前轴承座中心高0.41mm,转子比后轴承座中心高0.32mm;转子比前汽缸中心高0.085mm,转子比后汽缸中心高0.345mm。从复测数据上看,怀疑转子与前、后轴承座及转子与前、后汽缸偏心可能是导致汽轮机振值偏高的原因之一。但将2019年6月停车中修时汽轮机转子与前、后轴承座及转子与前、后汽缸的同心度数据进行对比,发现与2019年7月联锁跳车时数据相差不大。因此,可排除偏心这一因素。

3.8 动、静部件摩擦

若汽轮机转子的动、静部件碰磨,转子1倍频提纯轴心轨迹图上将会观察到“反进动”现象。经查,轴心轨迹图显示转子进动方向与旋转方向相反,为“反进动”;另外,在汽轮机手动盘车时用听针也听到了机组内部摩擦的声音。因此,可判断机组转子的动、静部件摩擦是引起汽轮机振动增大的主要原因之一。

汽轮机停车过程遵循“先降压,再降速”的原则,经查,机组降压已完成、降速过程中才出现转子轴颈振值突然增大而跳车。由振幅公式A=F/k、F=F1+F2+F3(式中:A—振幅,F—力,k—刚度,F1—转子的转动力,F2—气动力,F3—外力)可知,转子的转动力F1、气动力F2、刚度k不变的情况下,只有在外力的作用下才会引起转子轴颈振幅A增大,而这个外力很有可能就是摩擦力。

2019年7月10日,空压机组汽轮机揭盖大修发现:蒸汽室壳体及喷嘴冲刷严重,蒸汽室喷嘴由南至北编号为1#~12#,其中2#、3#、5#、6#喷嘴冲刷最为严重,1#~3#喷嘴上部密封梳齿部位冲刷宽度约13mm、深度约10mm,4#~5#喷嘴上部密封梳齿部位冲刷宽度约25mm、深度约12mm,6#~8#喷嘴上部密封梳齿部位冲刷宽度约10mm、深度约3mm,9#喷嘴上部密封梳齿部位冲刷宽度约2mm、深度约1.5mm,10#~11#喷嘴上部密封梳齿部位冲刷宽度约12mm、深度约2.5mm,12#喷嘴上部密封梳齿部位冲刷宽度约3mm、深度约2mm;一段、二段、三段导叶持环密封齿断裂;转子高压级(1~5级)叶轮围带冲刷磨损、密封齿断裂;入口滤网损坏严重,且在汽缸缸体内发现较多焊渣、铁丝、滤网残渣。最终可以确认,汽轮机转子动、静部件摩擦是其轴颈振值增大而致机组联锁跳车的主要原因。

综上所述,高压蒸汽中外来异物(如焊渣、铁丝、滤网残渣)击穿入口滤网,滤网残渣进入蒸汽室导致转子动、静部件发生严重摩擦,是导致空压机组汽轮机轴颈部位振值异常升高而联锁跳车的主要原因。

4 处理措施及效果

(1)更换新滤网,更换备用转子。

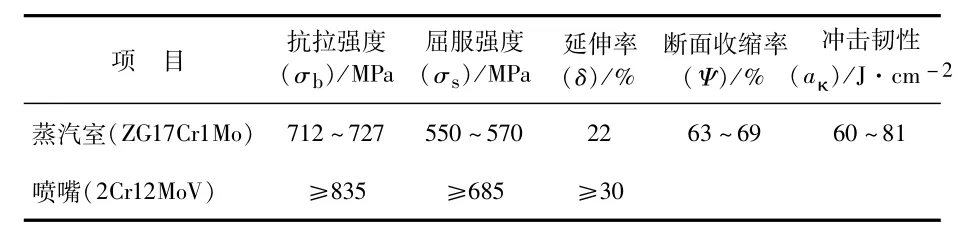

(2)蒸汽室没有事故备件且新备件制造周期较长(约6个月),因生产任务较重,决定对蒸汽室(材质ZG17Cr1Mo,其化学成分见表1、力学性能见表2)壳体冲刷严重部位予以焊接处理。虽然蒸汽室在焊接后的运行过程中可能存在蒸汽冲刷焊接部位脱落的风险,但通过对蒸汽室用材进行化学成分分析、力学性能综合评估以及咨询厂家后,认为其风险可控,于是对蒸汽室冲刷严重部位打磨后使用PP-H13CrMoA焊丝氩弧焊打底、PP-R307焊条进行补焊(PP-H13CrMoA焊丝和PP-R307焊条的化学成分见表1),打磨修复并着色检查无缺陷后复位。PP-H13CrMoA是1.25%Cr-0.5%Mo珠光体耐热钢用镀铜埋弧焊丝,焊接工艺性能优良,电弧燃烧稳定、脱渣容易,焊缝成型美观,具有优良的抗裂性能和较高的抗低温冲击性能;PP-R307焊条是低氢钠型药皮、含1.2%Cr-0.5%Mo的珠光体耐热钢焊条,采用直流反接,短弧操作,可进行全位置焊接。

(3)对于喷嘴(材质2Cr12MoV,其化学成分见表1、力学性能见表2)及轻微冲刷部位,因考虑到马氏体不锈钢在焊接过程中极易出现裂纹,因而不予焊接,只作打磨倒钝处理。

表1 蒸汽室、喷嘴用材及焊丝(条)PP-H13CrMoA、PP-R307的化学成分表%

表2 蒸汽室、喷嘴用材力学性能

(4)一、二、三段导叶持环断裂的密封齿予以清理。

(5)旧转子外送返厂修复。

采取上述措施完成检修后,空压机组汽轮机于2019年7月15日进行了试车,除轮室压力偏高(设计值4.0MPa,实际值4.8MPa;检修前运行值5.0MPa)、机组能耗高、效率低外,各项参数均符合设计要求,S1显示汽轮机进、排汽侧轴颈振值分别稳定在13μmpp和25μmpp之内(报警值50μmpp,联锁值75μmpp),运行状况较好。截至2020年6月中旬,空压机组汽轮机已连续运行约330d,机组运行比较平稳。

5 遗留问题及改进建议

蒸汽室、一段导叶持环因没有事故备件未更换,尤其是蒸汽室补焊部位可能存在冲刷脱落的风险,已计划在空分装置大修时予以彻底处理。

总结本次事故的经验教训,前系统高压蒸汽管网、阀门等检修后,一定要进行吹扫、打靶,形成标准化作业程序,吹扫、打靶合格后方可进行蒸汽外送。另外,空压机组汽轮机入口蒸汽滤网结构设计不合理,该滤网为整圈缠绕型滤网,任何一圈出现裂纹或有其他缺陷,势必会造成整个滤网散架而引发事故,建议改进滤网型式(已与杭州汽轮机股份有限公司进行了协商,以后考虑改型),以延长滤网的使用寿命;在滤网改进之前,每年须对空压机组汽轮机入口蒸汽滤网情况进行全面检查(如裂纹情况、滤筒螺栓点焊部位情况等),并着色探伤合格后方可使用。