三胺尾气联产尿素装置技改总结

郑海胜

[阳煤丰喜肥业(集团)有限责任公司临猗分公司,山西临猗 044100]

0 引 言

三聚氰胺(简称三胺)与尿素联产是阳煤丰喜肥业 (集团)有限责任公司临猗分公司(简称丰喜临猗公司)推进节能降耗和减亏增效的举措之一。通过新建三胺装置对尿素进行深加工,提高产品附加值,有利于调整产品结构,推动企业持续、健康发展,增强企业抵御市场风险的能力。三胺装置与尿素装置的联产,一是尿素装置为三胺装置提供原料——尿素熔融液,二是三胺装置尾气(简称三胺尾气)利用尿素装置予以回收,即可利用丰喜临猗公司自有尿素装置及公用工程的优势降低三胺的生产成本,以及利用三胺装置产生的大量尾气[理论上生产1t三胺可副产1t的NH3(包括反吹气氨)和1.05t的CO2]联产尿素实现尿素装置的降本增效。以下对丰喜临猗公司三胺尾气联产尿素装置的有关技改情况作一总结。

1 联产技改有关背景及总体思路

1.1 联产技改的背景

丰喜临猗公司原有4套尿素装置,目前只有3套尿素装置在运。其中,前三套尿素装置均采用水溶液全循环工艺:第一套40kt/a尿素装置(1#尿素装置)于1991年5月投产,经历年来的改造,目前产能已达200kt/a;第二套60kt/a尿素装置(2#尿素装置)于1995年11月投产,经历年来的改造,停产前产能已达150kt/a;第三套200kt/a尿素装置(3#尿素装置)于2000年7月投产,目前产能已达250kt/a。第四套1392t/d(即460kt/a)CO2汽提法尿素装置(4#尿素装置)于2010年10月投产,经增设中压系统节能增产改造后,目前产能已达1500t/d(490kt/a)。2016年以来,由于尿素市场持续疲软,为调整企业产品结构、增强企业抵御市场风险的能力,决定通过尿素深加工提高产品附加值——2016年7月2#尿素装置停产并进行拆除,2017年10月在原2#尿素装置界区内新建1套50kt/a三胺装置与1#、3#尿素装置联产。

1.2 联产技改的必要性

三胺尾气的回收处理是影响三胺装置生产效益的关键所在。目前,低压法三胺装置尾气处理方法主要有氨碳分离制液氨和食品级CO2、联产尿素以及联产碳酸氢铵和纯碱等,工艺均较成熟。由于三胺生产的主要原料是尿素,与尿素装置联产可直接引入未造粒的熔融尿液生产三胺,三胺装置产生的尾气又可返回尿素装置生产尿素,不仅可降低生产成本、减少消耗,而且可解决环境污染问题。因此,三胺装置与尿素装置联产是解决三胺尾气回收处理的最佳选择。

水溶液全循环工艺的主要特点是技术成熟、高压设备少、设备完全可实现国产化、投资较低等,但水溶液全循环工艺是一种相对落后的工艺,尽管经过了几十年的应用及改造,装置物耗能耗有了一定程度的降低,然而在节能减排等方面仍存在局限性,在全球均日益重视能源消耗和环境保护的大背景下,有必要对其进行改造。另外,针对新上三胺装置尾气的回收,对现有1#、3#尿素装置进行技改也势在必行。

1.3 联产技改总体思路

丰喜临猗公司50kt/a三胺装置(一期三胺装置)采用低压气相淬冷工艺,具有生产流程简单、设备可全部国产化、开停车安全方便、物耗能耗低、优级品率高等特点。50kt/a三胺装置采用1#、3#尿素装置来的熔融尿素为生产原料(即通过尿素熔融泵出口管线将浓度99.6%的尿液送至三胺装置尿洗塔内),正常生产时1#、3#尿素装置可同时送熔融尿液至三胺装置,也可由1#或3#尿素装置单独送熔融尿液至三胺装置,三胺反应器所需热量由丰喜临猗公司合成车间变压吸附系统提氢后解吸的弛放气与煤气混合燃烧(加热熔盐)提供,三胺装置产生的尾气经低压洗涤和三胺中压解吸处理后送1#、3#尿素装置回收利用,同时三胺尾气循环冷却副产0.07MPa低压蒸汽 (用于发电)和2.2MPa中压蒸汽(外送至1.3MPa蒸汽管网供尿素装置用)。

为保证三胺装置满负荷生产时产生的尾气能被1#、3#尿素装置全部予以回收,在三胺装置投产前,分别对1#、3#尿素装置进行了有关技改。本次改造的设计单位为四川川化永昱化工工程有限公司,此前已有成功的改造业绩,如河南心连心化肥有限公司水溶液全循环法尿素装置经改造后吨尿素汽耗降到了1.0t以下。

2 三胺尾气联产尿素装置技改内容

技改前,1#、3#尿素装置均采用水溶液全循环工艺,中压分解系统均为预分离-预蒸馏工艺,其工艺流程与设备基本相同,只是生产能力不同,1#、3#尿素装置共用1套工艺冷凝液处理系统(位于3#尿素装置界区内)。本次对1#、3#尿素装置进行联产技改,1#、3#尿素装置改造内容及改造后的工艺流程基本相同,但改造新增(或利旧)设备型号不同;1#、3#尿素装置联产技改后,产能均没有变化,只是部分尿液送去生产三胺,尿素装置的实物产量减少了,因而尿素包装系统负荷降低了。

2.1 高压合成系统

取消(或缩短)尿素合成塔内出料管,减少尿素合成塔顶气相层,尿素合成塔顶部出口管伸入长度由505mm调整为30mm(设置气相层有安全等方面的考虑,论证认为不会对尿素合成塔的安全运行构成威胁);减少尿素合成塔每层塔盘下气相层,每层塔盘采用切除部分液体上升通道处挡板,将其下部气相层调整为60mm;增设防返混隔板,自下而上第5层塔盘以上增加纵向隔板,隔板安装方向与物料流向一致,以减少物料在尿素合成塔内的返混。对尿素合成塔内件进行改造是为了增加尿素合成塔的有效容积,提高CO2转化率。此外,增设氨预热器,以提高液氨进尿素合成塔的温度,即保证尿素合成塔的反应温度。

2.2 分解回收系统

2.2.1 中压吸收系统

2.2.1.1 技改内容

中压吸收系统增设甲铵液分离器、惰性气精洗器、一段吸收塔(一吸塔)循环泵。增设甲铵液分离器,其目的首先是保证尿素合成塔入口一甲液的浓度(即减少一甲液带入的水量),其次是减轻一吸塔的吸收负荷,保证一吸塔运行稳定及便于操控;由于要回收三胺尾气,需新增1台一甲泵,保证“新增的甲铵液”能返回尿素合成塔。增设惰性气精洗器,其目的是充分回收中压吸收系统排放尾气中的NH3,减少尾气中的NH3含量。增设一吸塔循环泵,其目的是用一吸塔的甲铵液循环回收中压分解气、中压解吸气,提高尿素合成塔入口一甲液的浓度。

2.2.1.2 技改后的工艺流程

中压分解气、中压解吸气之气液混合物进入新增的预蒸发器热能利用段,回收热能后与预分离器来的气相及一吸塔循环泵送来的甲铵液混合进入一段吸收冷却器(一吸冷却器)继续冷却;出一吸冷却器的气液混合物入甲铵液分离器进行气液分离,分离出的甲铵液通过一甲泵加压后送入尿素合成塔,分离出的气相则进入一吸塔予以回收。

二甲泵来的二甲液与甲铵液分离器分离出来的气相混合后进入一吸塔,一吸塔底部温度控制在75~85℃,一吸塔底部的甲铵液通过一吸塔循环泵与出预蒸发器的气液混合物和预分离器来的气相混合后一起进入一吸冷却器。

中压惰洗器来的气体,经压力调节阀依次减压进入惰性气精洗器A、B、C(精洗器A、B、C串联),充分回收尾气中的NH3,之后尾气送至排气筒放空(为防止尾气进入爆炸区,需通过调节惰性气精洗液冷却器冷却水量来控制惰洗器出口尾气的温度)。

2.2.2 二段分解系统

为充分回收解吸-水解塔气相和液相的热能,更换二段分解加热器(中压吸收系统蒸汽加热)且增设换热段(采用解吸-水解塔来的解吸废水加热),二段分解加热器出口尿液进入二分塔下部的分离段,分离后的尿液通过调节阀进入常压闪蒸槽,闪蒸后的尿液经调节阀进入预蒸发器,闪蒸出的气体则送至闪蒸冷凝器。

解吸-水解塔顶部气相经调节阀减压后进入二分塔填料精馏段的下部回收热量后,与二段分解塔的气相一起进入新增的二段预冷器A予以冷凝回收。

2.2.3 二段吸收系统

二段分解塔出口气、CO2压缩机二段出口CO2气(设计上主要是为了提高二甲液的浓度,实际生产中由于二甲液浓度高,此部分CO2气已停止加入)、洗涤后的部分三胺尾气一起进入新增的二段预冷器A,用新增的二循二冷来的稀氨水进行吸收,二段分解气、三胺尾气中的部分CO2及NH3被氨水吸收,其反应热通过新增的二段调温水系统的调温水移走。

二段预冷器A顶部出口气液混合物进入新增的二段预冷器B、二循一冷继续冷凝吸收,其反应热通过循环冷却水移走。二循一冷底部的二甲液通过二甲泵分别送入预蒸发器和一吸塔,作为中压分解气的吸收液,二循一冷顶部气相进入二循二冷,气体中的大部分NH3被二循二冷上部由闪蒸冷凝液泵送来的稀氨水吸收,反应热通过循环冷却水移走,生成的氨水通过新增的二段循环泵送入二段预冷器A;二循二冷顶部气相进入新增的二段吸收塔,通过二段尾吸液泵送来的稀氨水进行吸收,吸收后的液体进入碳铵液槽,尾气则经阻火器排入大气。

2.2.4 闪蒸系统

闪蒸系统新增闪蒸槽、闪蒸冷凝器、闪蒸冷凝液槽、闪蒸冷凝液泵。

低压精馏塔(即二分塔)出口尿液进入闪蒸槽,闪蒸后的尿液进入预蒸发器,闪蒸出的气体则进入闪蒸冷凝器(闪蒸冷凝器内补入水力喷射循环泵来的蒸发冷凝液作为吸收剂)冷凝,得到的冷凝液入闪蒸冷凝液槽,再经闪蒸冷凝液泵返回二循二冷用作吸收液。

2.2.5 增设预蒸发系统

增设预蒸发系统——新增预蒸发器、预表冷器、尿液泵。

闪蒸槽出口尿液进入预蒸发器(降膜式加热器),经液体分布器均匀分布在换热管内壁,尿液沿管壁向下流动的过程中被壳程的一段分解气和三胺中压解吸气加热(尿液中水分汽化),预蒸发器出口尿液由尿液泵送入蒸发系统一段蒸发器,预蒸发器顶部气相则送预表冷器冷凝。

2.3 工艺冷凝液处理系统

尿素装置工艺冷凝液的处理原采用低压解吸-中压水解工艺,为充分利用解吸水解气相和液相的热能,改为采用单塔解吸-水解工艺,即利用原水解塔的筒体改造成解吸-水解塔,并新装41层泡罩型塔盘。

碳铵液槽的碳铵液经解吸水解给料泵、解吸水解换热器(为保证换热效果,新增1台解吸水解换热器C,解吸水解换热器C与解吸水解换热器A、B型号相同,与解吸水解换热器A、B串联)送入解吸-水解塔顶部,解吸-水解塔操作压力1.05MPa,塔底操作温度186~188℃(为防止腐蚀,在解吸-水解塔底部加入防腐空气),碳铵液自上而下流经各层塔板时,其中的尿素被水解成NH3和CO2,同时溶液中的NH3和CO2又被底部加入的蒸汽汽提出来。解吸-水解塔顶部出口气体分别送入1#、3#尿素装置二段分解塔精馏段下部;出解吸-水解塔底部的解吸废水,其尿素含量与NH3含量均小于5×10-6(设计值),分别进入1#、3#尿素装置二段分解加热器下段及解吸水解换热器回收热量后,进入解吸废水冷却器冷却,之后送出界区作为尿素循环水系统的补水。

三胺装置运行时,尿素装置部分工艺冷凝液送至三胺界区尾气处理系统作为尾气吸收液,三胺尾气中压解吸系统的残液则进入3#尿素装置解吸水解给料泵出口。

2.4 三胺尾气处理系统

2.4.1 尾气洗涤系统

载气压缩机出口的三胺尾气 (0.59MPa、166℃)进入尾气洗涤塔,被尾气洗涤循环泵送来的洗涤液洗涤后温度降至91℃,分别送入1#尿素装置(流量约510m3/h)、3#尿素装置(流量约620m3/h)的二段预冷器A;尾气洗涤液是通过尾气洗涤循环泵送入尾气洗涤塔的(有少部分洗涤液送入尾气吸收器底部),3#尿素装置来的稀氨水和大部分尾气洗涤液混合后进入尾气洗涤塔顶部喷头,防腐空气压缩机来的空气通过尾气管道加入尾气洗涤塔。

2.4.2 尾气吸收系统

三胺装置尿洗塔出口的三胺尾气 (0.40 MPa、140℃)进入三胺尾气吸收器,尿素界区来的稀氨水分两路(稀氨水流量分别通过流量计和调节阀控制)分别进入三胺尾气吸收塔(其操作压力约0.35MPa)和三胺尾气吸收器(吸收液通过气相进口管道喷头喷洒,气体得以降温后再进入三胺尾气吸收器);尾气洗涤循环泵送来的洗涤液进入三胺尾气吸收器底部,在三胺尾气吸收器内,三胺尾气吸收产生的热量被循环冷却水移走;三胺尾气吸收器出口的气液混合物温度约62℃,进入2台并联的三胺甲铵液槽A/B进行气液分离和溶液贮存;三胺甲铵液槽A/B分离出的气体进入三胺尾气吸收塔下部,被尿素界区来的稀氨水经填料段喷淋吸收,吸收了尾气的吸收液利用位差进入三胺尾气吸收器底部作为三胺尾气的吸收液,三胺尾气吸收塔顶部出口气相则经调节阀减压后放空。

2.4.3 中压解吸系统

三胺甲铵液槽A/B的甲铵液经中压解吸给料泵加压后进入三胺尾气中压解吸塔(简称三胺解吸塔)换热器管程,与三胺解吸塔底来的解吸残液换热后进入三胺解吸塔,三胺解吸塔操作压力约1.9MPa、塔底操作温度约195℃,三胺解吸塔所需热量由2.5MPa蒸汽通过其再沸器提供,为防止腐蚀,在三胺解吸塔换热器和三胺解吸塔再沸器内分别加入来自防腐空气压缩机的空气。三胺解吸塔出口气体分别通过流量计和调节阀进入1#尿素装置(流量约390m3/h)、3#尿素装置(流量约470m3/h)中压回收系统预蒸发器热能利用段(壳程)回收热量后,进入一吸冷却器;三胺解吸塔出液经三胺解吸塔换热器回收热量后进入3#尿素装置解吸水解给料泵出口与尿素解吸水解液汇合后,再经解吸水解换热器换热后进入解吸-水解塔。

3 技改新增(或利旧)设备

三胺尾气联产尿素装置技改新增(或利旧)设备的作用(择要介绍)如下:对1#、3#尿素装置尿素合成塔内件进行改造,是为了增加尿素合成塔的有效容积,提高CO2转化率;增设氨预热器,是为了保证尿素合成塔的反应温度;增设甲铵液分离器和一吸塔循环泵(即一段循环泵),是为了提高尿素合成塔入口一甲液的浓度,减小进入尿素合成塔物料中的H2O/CO2,以减轻一吸塔的负荷;增设1台甲铵泵,是为了保证吸收三胺尾气后的甲铵液能返回尿素合成塔;增设惰性气精洗器A、B、C,是为了保证中压系统放空气中的NH3能被充分回收;增设预蒸发器,是为了充分回收中压分解气和三胺中压解吸气的热能,减轻一段蒸发系统的负荷;增设二段预冷器A、二段预冷器B,是为了保证部分三胺尾气能够被低压系统充分冷凝回收;增设二段吸收塔,是为了回收低压系统排放气中的NH3;解吸水解系统改造为单塔解吸-水解工艺,是为了充分回收解吸水解气相和液相的热能,降低尿素装置的蒸汽消耗。

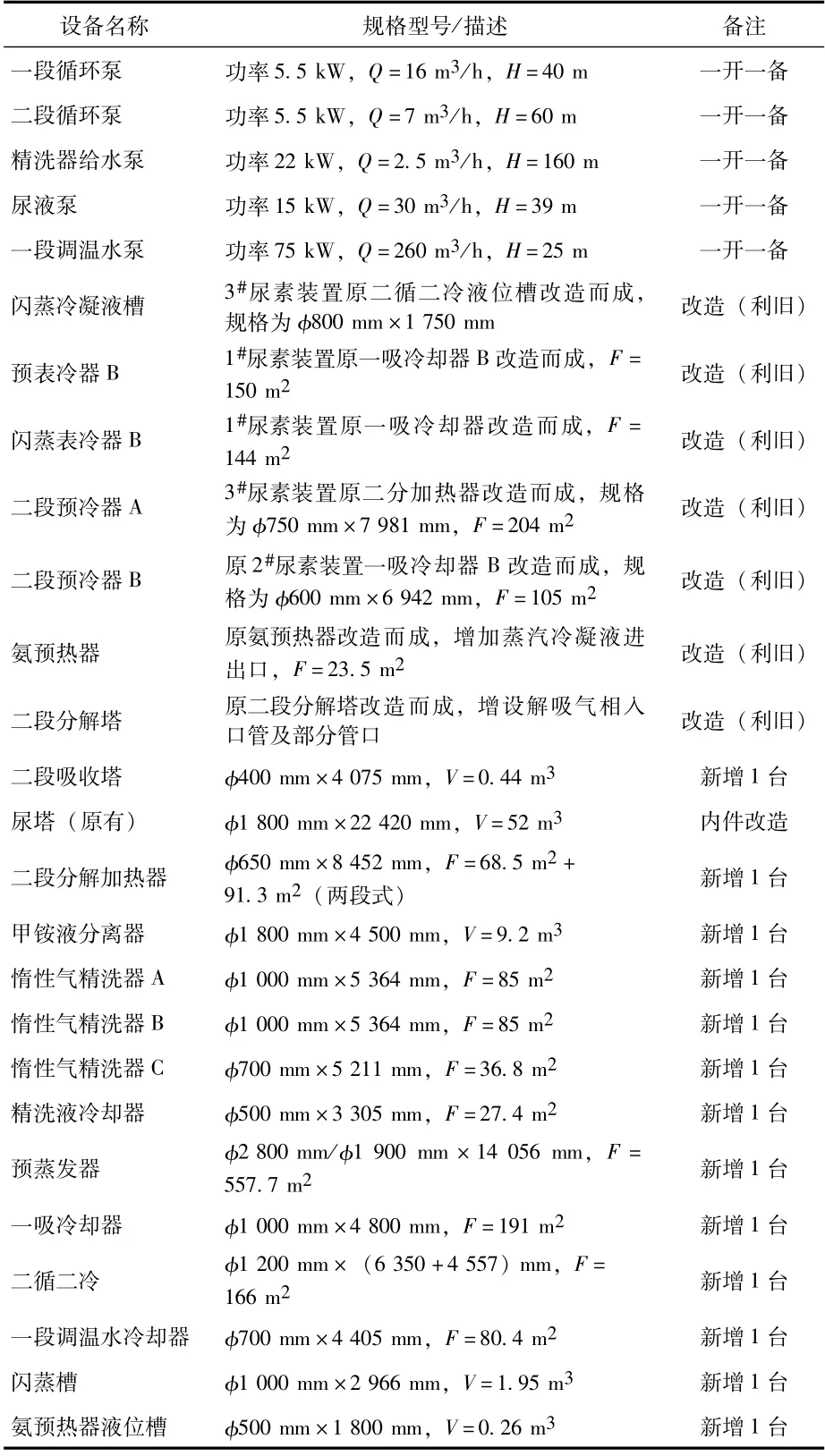

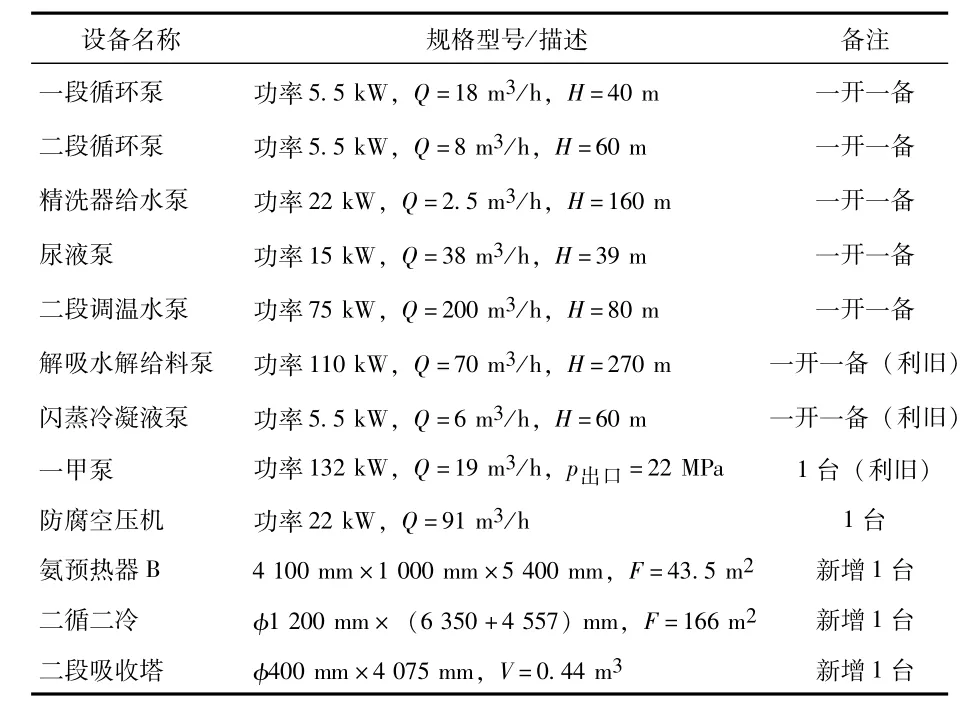

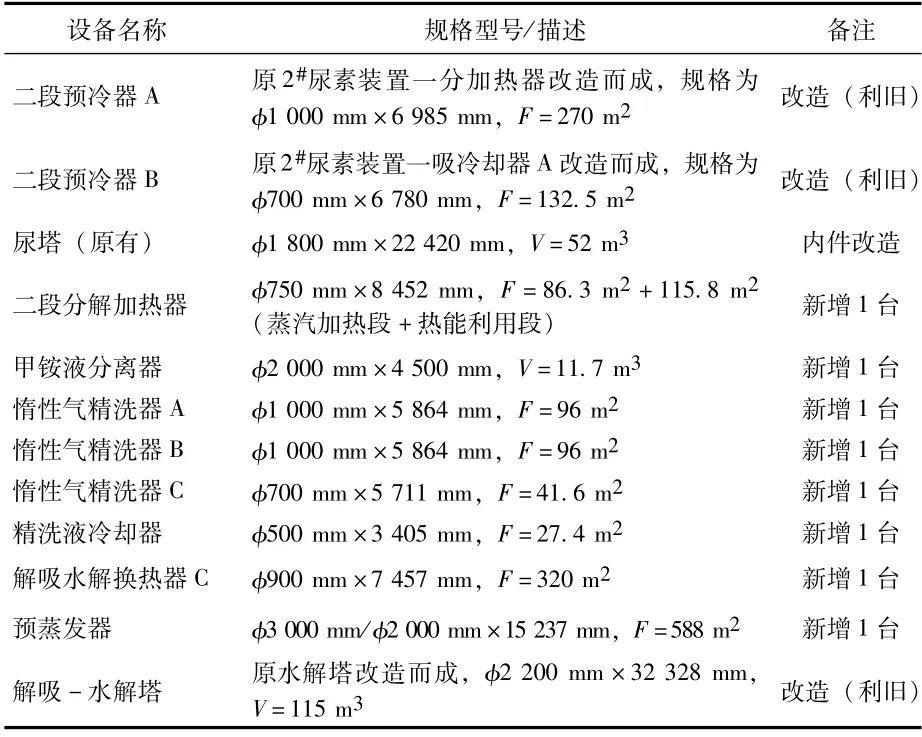

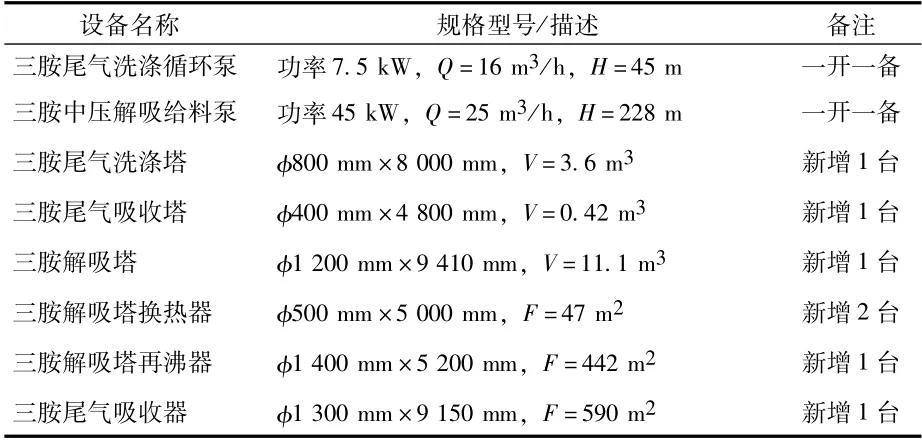

1#、3#尿素装置联产技改及三胺尾气处理系统主要新增(或利旧)设备分别见表1、表2、表3。

表1 1#尿素装置联产技改主要新增(或利旧)设备

表2 3#尿素装置联产技改主要新增(或利旧)设备

续表2

表3 三胺尾气处理系统主要新增设备

4 三胺尾气联产尿素装置投运及消耗情况

2017年4月18日,3#尿素装置停车大修,3#尿素装置技改开始,2017年5月18日,3#尿素装置技改完成。2017年5月19日,3#尿素装置技改后投料开车,由于系统改造项目多,员工缺乏实际操作经验,开车过程中整个系统波动大,操作比较混乱,主要表现为尿素合成塔压力波动大、预蒸发器积液严重、低压回收系统物料组分控制不好致结晶堵塞而出现超压现象、解吸水解废液NH3含量严重超标、成品尿素中缩二脲含量高而出现次品等。之后,经过1周的时间对各工艺指标不断进行摸索与调整,系统运行逐渐稳定并趋于正常,其后系统运行稳定。

2017年7月22日,1#尿素装置停车大修,1#尿素装置技改开始,2017年9月13日,1#尿素装置技改完成。由于有3#尿素装置的开车经验,2017年9月14日1#尿素装置一次投料开车成功,生产很快稳定下来。

1#、3#尿素装置技改后、三胺尾气未联产尿素前,其运行及消耗情况变化如下:1#尿素装置吨尿素汽耗由改造前的1350kg降至1050kg,3#尿素装置吨尿素汽耗由改造前的1450kg降至1080kg;1#尿素装置吨尿素电耗则由改造前的171kW·h增至175kW·h,3#尿素装置吨尿素电耗则由改造前的185kW·h增至192kW·h;中压吸收系统和低压吸收系统的操作弹性很大,系统运行稳定。

2017年10月31日,50kt/a三胺装置(一期三胺装置)建设完成投料开车,三胺尾气一部分经过三胺尾气洗涤塔洗涤后送至1#、3#尿素装置低压系统回收,另一部分经三胺尾气吸收系统、三胺中压解吸系统处理后分别送至1#、3#尿素装置中压系统回收。三胺产量为120t/d时,所产生的尾气送到1#、3#尿素装置回收,系统运行比较稳定,但存在系统设备及管线(主要是尿素装置中低压系统设备及管线)腐蚀现象;三胺产量达150t/d(即满负荷)时,所产生的尾气送到1#、3#尿素装置回收,整个尿素装置操作比较紊乱。2019年6月至今,三胺装置一直减负荷运行(负荷基本维持在110~120t/d)。联产技改前后1#、3#尿素装置生产负荷均没有变化,目前正常生产时只送1#尿素装置的尿液,1#尿素装置的尿液可全部送至三胺装置(可据三胺装置的产量随时调节送尿液量),或部分送至三胺装置、部分送尿素造粒塔造粒;1#尿素装置蒸发系统出现问题或停车时,可将3#尿素装置的尿液送至三胺装置。联产时,送三胺装置的尿液流量约20t/h(通过流量计计量),尿液流量可根据三胺装置尿洗塔液位的高低通过调节阀进行调节。

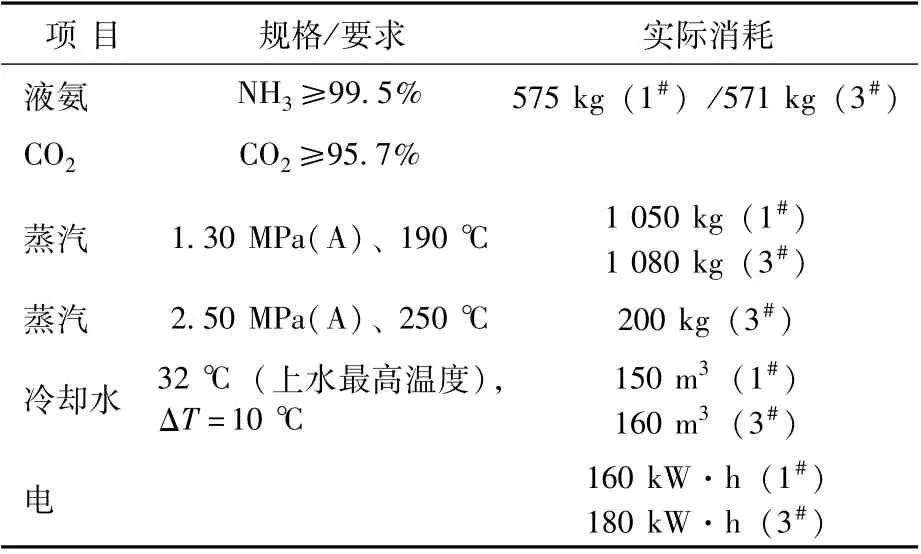

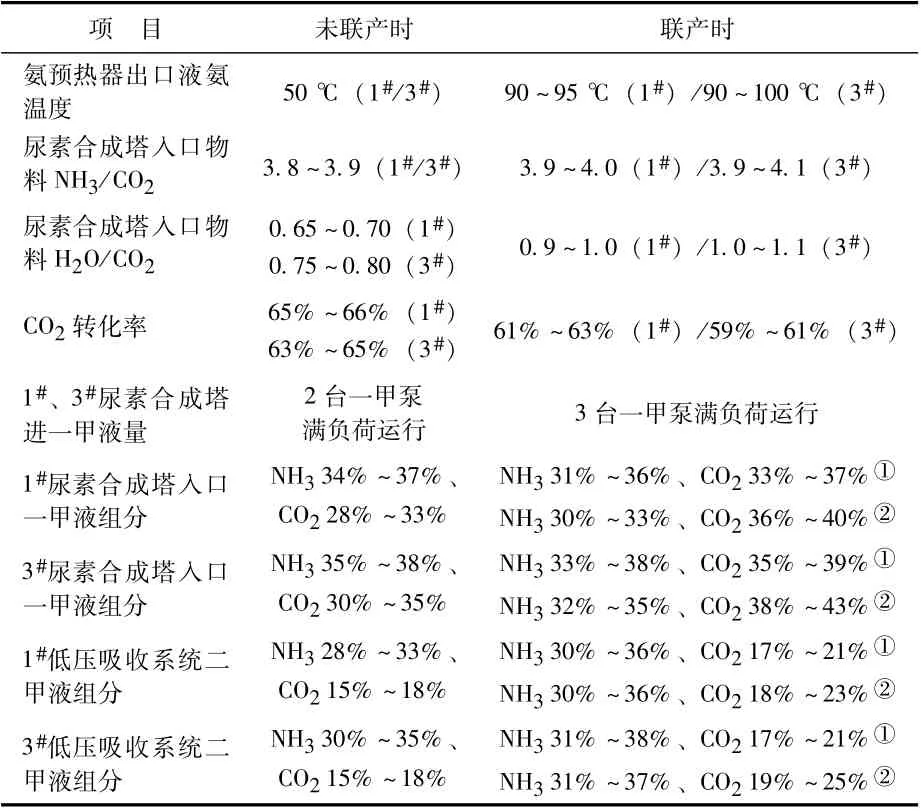

三胺尾气联产尿素后尿素装置的消耗情况见表4,三胺尾气联产尿素与否的尿素装置主要工艺指标对比见表5。值得一提的是,三胺尾气联产尿素后,尿素装置的消耗和产量,可通过尿液和反吹氨流量计量或通过三胺产量进行折算,生产1t三胺按消耗2.9t尿素和1.0t气氨返回尿素装置计,CO2气量不作计量考核。

表4 联产后尿素装置消耗情况(以吨尿素计)

表5 联产与否的尿素装置主要工艺指标对比

5 三胺尾气联产尿素装置运行问题及处理

当三胺装置班产40t(即120t/d)时,所产生的尾气能被1#、3#尿素装置完全回收,正常生产时1#、3#尿素装置均能给三胺装置送原料尿液,当1#或3#尿素装置有问题需停车处理时三胺装置可减量生产,保证三胺尾气能够被单套尿素装置回收。

三胺装置班产50t(即150t/d)时,所产生的尾气无法被1#、3#尿素装置全部回收,主要表现为:尿素装置中低压吸收系统负荷重、操作困难;低压吸收系统经常出现二甲液浓度高造成气相管线堵塞而致低压系统超压的现象;整个中低压系统设备及管线腐蚀加剧,影响尿素装置的安全、稳定运行。

现阶段通常只通过1#尿素装置给三胺装置送尿液,为保证1#尿素装置满负荷生产,一部分尿液送三胺装置生产三胺,一部分尿液送尿素造粒塔造粒,联产过程中,三胺装置运行稳定,尿素装置基本运行正常。

不过,三胺尾气联产尿素装置虽然一次性开车成功,但运行过程中尤其是三胺装置满负荷生产时尿素装置主要存在如下一些问题。

(1)2017年5月19日,3#尿素装置(技改完成后)的开车过程中,预蒸发器积液造成成品尿素缩二脲含量过高,当时由于操作经验欠缺而未能及时发现及处理;其后的生产操作中,需时刻关注预蒸发器的液位(通过现场视镜观察)和尿素的瞬时产量,发现尿素产量低时要时刻关注系统是否有积液现象。

(2)尿素合成塔内件改造后,CO2转化率提高不明显——技改后未联产时CO2转化率大致在64%~65%,而技改前CO2转化率大致也在63%~65%;尿素装置在加减量时,尿素合成塔压力波动较大。

(3)3#尿素装置一段蒸发器热能利用段换热面积过大(185m2),系统负荷低时成品尿素缩二脲含量偏高,成品质量无法保证——技改前成品优级品率在90%以上,技改后成品优级品率仅约30%。

(4)一段循环泵机封频繁泄漏(开车后不足1个月已漏过3次),已联系厂家处理,目前运行比较稳定。

(5)解吸-水解塔操作压力控制在1.0~1.1MPa,底部操作温度186~188℃,废液中的NH3含量为(40~60)×10-6(设计指标为小于5×10-6),解吸水解废液不达标。其原因为,原设计解吸-水解塔加热汽提蒸汽来自1.3MPa蒸汽管网,而1.3MPa蒸汽管网压力低,满足不了生产所需。改用2.5MPa蒸汽管网蒸汽后,解吸情况有所好转,解吸废液中的NH3含量约(30~50)×10-6,但还是达不到设计指标要求。

(6)3#尿素装置技改完成开车运行1个月以后,发现甲铵分离器气相管线去一吸塔管线腐蚀泄漏,不得不停车处理,停车检修发现一吸塔内气体分布器及进气管、弯头均腐蚀掉了。分析认为,一吸塔内气体分布器率先出现腐蚀泄漏问题,其后引起管线冲刷腐蚀,于是更换了一吸塔内气体分布器及进气管、弯头,至今再未出现过类似腐蚀现象。1#尿素装置改造完成后,开车之前对一吸塔内气体分布器及进气管、弯头进行了详细检查(测厚),均没有问题,投运至今1#尿素装置未出现过此种腐蚀现象。

(7)3#尿素装置技改完成开车运行1个半月以后,发现出二段预冷器A的气液混合物入二段预冷器B管线上弯头(弯头材质为304L)处腐蚀泄漏,当时进行了带压堵漏处理,后利用停车机会将此弯头更换为316L材质,问题得以解决。1#尿素装置此弯头直接采用了316L材质,至今未发现腐蚀迹象。

(8)三胺尾气联产尿素装置运行1个月后,三胺尾气洗涤循环泵出口管线及仪表调节阀腐蚀严重,当时已发现多处漏点,之后利用三胺装置停车机会将该管线材质由304L改为316L,其后再未出现腐蚀泄漏。

(9)三胺装置开车不到2个月时,三胺解吸塔经常出现液泛现象,停车检查发现解吸塔最底层筛孔板筛孔被腐蚀物堵塞严重,对最底层筛孔板筛孔进行人工清理后,系统重启,之后运行正常。

(10)3#尿素装置先后出现二段预冷器A补加CO2气管线腐蚀泄漏、甲铵分离器下液管泄漏、一甲泵进口管线泄漏、进预蒸发器的中压气相管线腐蚀泄漏及三胺解吸塔上部衬里腐蚀更换等问题,系统不得不停车进行管线更换——管线材质不变、管壁适当加厚,其后系统运行正常。1#尿素装置接收三胺尾气的量相对少些,此异常情况基本未出现过。

6 结束语

综上所述,丰喜临猗公司新上三胺装置的尾气用于联产尿素,对尿素装置的影响还是很大的,尤其是三胺装置满负荷生产时,1#、3#尿素装置中低压系统吸收负荷较重且对中低压系统设备和管线造成较为严重的腐蚀,影响着尿素装置的安全、稳定运行,现阶段,为保证尿素装置的正常运行,三胺装置只能减负荷生产(负荷基本维持在110~120t/d),三胺尾气联产尿素还有待于进一步的调查和研究。另外,1#、3#尿素装置技改后的确实现了节能降耗,但与三胺装置联产特别是三胺装置满负荷运行时,所产生的尾气不能全部被1#、3#尿素装置回收,这也是一项重要的课题,需进一步研究。总体而言,低压法三胺装置尾气的这一处理方法——联产尿素是较为可行的,但应总结经验教训,不少细节方面尚需不断摸索与优化改进。对于水溶液全循环法尿素装置来说,其节能降耗技改而今已有不少行之有效的措施,丰喜临猗公司三胺尾气联产尿素装置技改在这方面的探索有可圈可点之处,希望能为业内提供一些参考与借鉴。