22000m3/h空分装置启动操作全过程优化

苏礼勇,周 程

(靖远煤业集团刘化化工有限公司,甘肃白银 730900)

0 引 言

甘肃刘化(集团)有限责任公司(简称甘肃刘化)KDONAr-22000/24000/700空分装置是配套400kt/a合成氨装置天然气转化系统的节能技改关键项目之一。22000m3/h空分装置采用常温分子筛净化、空气增压循环、中压膨胀空气进下塔、氧氮双泵内压缩、全精馏无氢制氩工艺,主要为合成氨生产供应合格的氧气、氮气,并生产一定量的液氧、液氮、液氩产品;本装置由杭州杭氧股份有限公司成套设计制造,于2012年1月8日建成投产。

在空分装置加温吹除、冷态/热态启动不同操作状态下,据空分理论知识并结合工艺流程的特点,借鉴以往空分装置管理的经验,近年来甘肃刘化以风险管理、系统管理为指导思想,对22000m3/h空分装置开车进行同步积液调纯操作技术攻关,研究应用同步积液调纯操作法,达到了预期目的。总结22000m3/h空分装置同步积液调纯启动全过程优化操作方法并提出若干建议,旨在提高管理人员、操作人员业务技术素养及操作过程的安全可控性,从而避免事故对操作人员、动静设备造成的伤害,降低操作人员的劳动强度。

1 原空分装置启动操作简况

空分装置启动,常规操作采用“分步积液调纯”操作法,其核心是液氮调节阀的“开—关—开”操作,实际上是通过恰当地分配冷量,使主冷尽快冷透积累起液体,从而启动空分装置的一种操作方法。其操作要领为:①在空分装置启动的第四阶段一开始,全开液氮调节阀和上塔吹除阀,以便从主冷中压通道和低压侧导走热量,将主冷冷透,当液氧出现、液面上涨时,液氮调节阀继续保持开启状态,吹除阀可缓慢关闭;②当膨胀机满负荷运转而主冷液位上涨开始停滞时,逐渐关小液氮调节阀,直至关死[要掌握好关阀的时机及速度,液氮调节阀关得太慢或太晚,板式换热器中部温度太低,会出现过冷(此时需停1台膨胀机,以减少分配给板式换热器的冷量),使膨胀机前温度过低而难以调节;液氮调节阀过早关死,则可能减少入塔空气量;若调节得当,膨胀机可保持全开,主冷液位不断上涨];③当主冷液位上涨至80%时,再将液氮调节阀逐渐打开,以调节下塔液空纯度和上塔液氧纯度,改善上、下塔精馏工况。

自2008年以来,甘肃刘化对原6000m3/h空分装置、7000m3/h空分装置(此2套空分装置均采用常规外压缩流程)启动操作进行专项调研,发现装置在积液阶段液氮去上塔节流阀不开不投运主冷、减少主冷液体蒸发,从表面上看,由于减少主冷蒸发量、塔板上不产生精馏工况,冷量集中在主冷氧侧、液位上升较快,可一旦调纯开始,就会引起主冷液位快速下降,导致上塔压力迅速上涨、精馏系统温度紊乱。

2 分步积液调纯操作法剖析

“分步积液调纯”操作法的特点是,空分装置主塔积液与调纯分步实施。在空分装置冷态、热态启动过程中,首先对冷箱内单元设备如氧氮精馏塔、板式换热器、过冷器、主冷、管线及阀门等集中进行冷却;当主冷积液至正常运行值3000~3200mm后,再进行氧气、氮气、污氮气纯度调节,从而使精馏系统达到物料平衡、组分平衡、冷量平衡。这样一来,空分装置启动过程可分为3个步骤,即“不稳定状态→稳定状态”积液环节、“不稳定状态→稳定状态”调纯环节、工况稳定性考核环节(甘肃刘化合成氨装置甲烷化系统、氨合成系统等对氮气的质量要求高,空分装置启动分步积液调纯操作完成后,习惯上还有8h工况稳定性考核过程)。分步积液调纯操作法的优劣分析如下。

(1)由于高压节流阀(40HV0015)节流开启滞后,不能尽早充分发挥其高压高焓降优势,高压板式换热器(E4002A/B)中部温度高、中压膨胀机转速高而流量小,空分装置冷却、积液阶段处于冷损大、制冷量低、工况紊乱的不稳定状态,导致空分装置冷却和主冷积液时间较长。

(2)在空分装置主冷液位逐步升至正常运行值3000mm后,启动液氧泵、液氮泵,然后再对主塔调纯。由于下塔液氮回流阀(40V0011)、上塔纯液氮节流阀(40HV0003)开启,空气量增加,主冷热负荷瞬间加大,会导致主冷液体蒸发量大、主冷液位下降速度加快,很容易造成上塔超压;主冷氮侧液化量增加,下塔液空液位、阻力、进低压板式换热器(E4001A/B)空气量均随之增大,会导致带入主塔的热量大于绝热膨胀主冷与节流制冷产生的总冷量。尤其是在主塔调纯过程中,氧气、氮气、污氮气纯度与液空中氧含量、氩馏分中氩含量波动较大,导致精馏系统介质纯度不稳定和工况建立时间长。

(3)在主冷集中冷却、主冷液位达正常运行值3000mm后,开始冷却启动液氧泵、液氮泵,此时冷量损失较大,主冷液位下降较快,同时整个空分装置冷量平衡被打破;当主冷积液再次稳定达到正常运行值时,再去对主塔调纯则需要更长的时间,产品氧气、氮气质量不稳定,需进一步的工况考核。

综上所述,分步积液调纯启动模式增加了操作步骤,使空分装置工况从“稳定状态”变为“不稳定状态”,再从“不稳定状态”至“稳定状态”,空分装置集中冷却、积液与调纯反复交替操作,所采取的 “开—关—开”操作方法,导致空分装置各系统调节频繁,操作人员劳动强度大,容易出现操作失误,且精馏系统达到物料平衡、组分平衡、冷量平衡的时间更长。简言之,分步积液调纯操作,空分装置冷态/热态启动用时长,操作人员劳动强度大。

3 22000m3/h空分装置同步积液调纯操作法

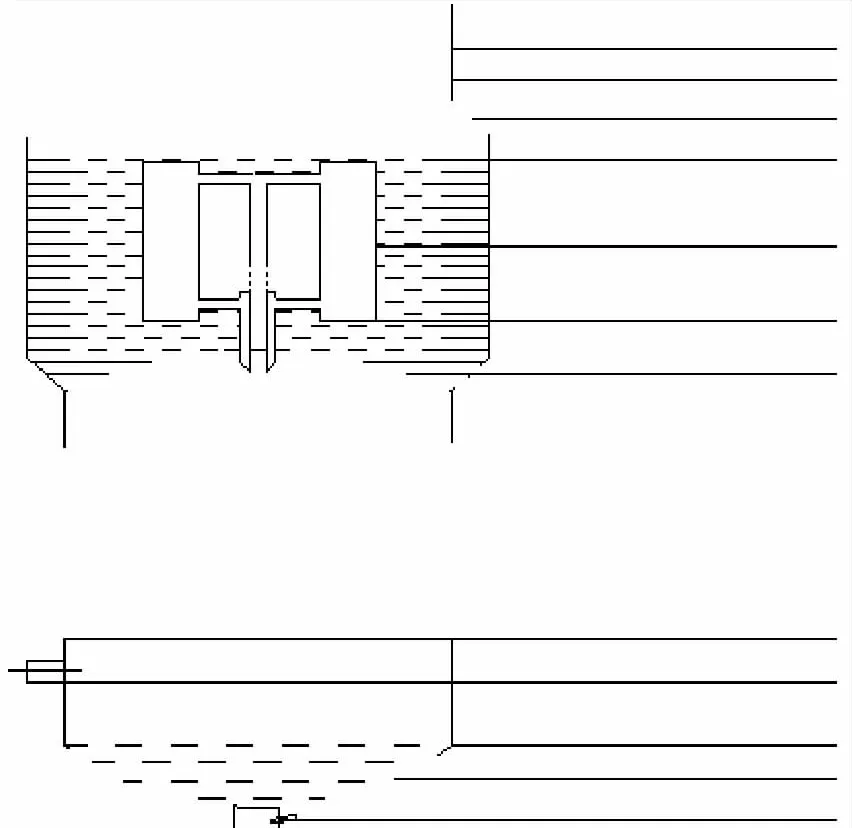

按照《深度冷冻法生产氧气及相关气体安全技术规程》(GB16912—2016)的相关要求,我们在分析原6000m3/h空分装置、7000m3/h空分装置启动阶段对下塔液氮回流阀采取“开—关—开”操作法优劣的基础上,对这一操作环节全过程进行有效的技术攻关,研究并应用“同步积液调纯”操作法,确保了22000m3/h空分装置的安全顺利启动。据空分装置理论知识与22000m3/h空分装置主冷(主冷局部液位示意见图1)工艺流程的特点可知,22000m3/h空分装置同步积液调纯操作法将积液和调纯揉合成了一个步骤,即由冷箱内导入加工空气到氧、氮、氩产品合格送出是一个“不稳定状态→稳定状态”的过程变换。

图1 22000m3/h空分装置主冷局部液位示意图

3.1 同步积液调纯操作步骤及其优劣分析

(1)在空分装置冷态/热态启动过程中,按照GB16912—2016要求集中冷却冷箱内设备、管线,控制降温速率<30℃/h,使冷箱内设备、管线同步收缩,避免各部位温差过大而损坏设备,直至液体产生的冷却过程历时10h左右。

(2)在主冷液位(40LIA0002)产生且上涨至1300mm时,同步对氧、氮、氩介质调纯;慢慢开大下塔(T4001)、上塔(T4002)回流阀增加主冷热负荷,强化下塔、上塔上升蒸气与回流液之间的质热交换;主冷液位达3000mm时积液完成,历时14h左右。

(3)在氧氮精馏塔(简称主塔)冷却、主冷未出现液体之前,提前对液氧泵(P4061A/B)、液氮泵(P4081A/B)系统用来自主塔的冷气吹冷;当主冷液位产生且上涨达到2350mm时,切换为液体冷却,并开始全系统调纯;及时启动液氧泵、液氮泵,引入液体使高压板式换热器(E4002A/B)提前投入工作状态,建立稳定的流场、温度场;充分发挥中压膨胀机、高压节流阀的制冷优势,保持空分装置启动阶段制冷量最大;尽早实现空分装置精馏系统的物料平衡、组分平衡、冷量平衡,调整氧、氮产品纯度至正常值,调纯过程需要5h左右。

(4)启动液氧泵、液氮泵,将低温液体(液氧、液氮)送入高压板式换热器(E4002A/B)进行汽化、复热,这个场所存在一个复杂的相变过程,提前通入的高压空气可发挥高压节流阀(40HV0015)高压高焓降制冷的优势。由于E4002A/B氧通道没有设计液位计,因此要求氧气保持一定的压力或流量,避免氧通道出现干蒸发而引发安全事故。调整高压空气与返流液氧、液氮在E4002A/B内充分地传热传质,降低膨胀空气、高压空气进下塔的温度,避免E4002A/B热端温差过大而造成冷损、冷端过冷冷量利用不充分的现象,从而保证空分装置启动阶段冷量充足;此过程中下塔上升蒸气湿含量增加,下塔回流液蒸发量减少,空分装置主塔和主冷冷却、积液速度加快。

(5)在主冷液位达到1300mm以上时,立即进行精馏系统的调纯,使主塔积液与调纯同步进行。据相关文献介绍,液氧内压缩流程可保证主冷液氧中碳氢化合物不易积聚、浓缩,消除了外压缩流程氧压机发生火灾的风险,有效保证空分装置及其氧系统的安全运行。这一点我们在外压缩流程、内压缩流程空分装置的运行管理过程中均得到了充分验证,是先进空分技术应用的受益者。

简言之,同步积液调纯操作过程,根据主冷液位变化情况,液氮回流阀从冷却到积液的过程中始终处于正常开启位置且开度不变,上塔压力突增的情况得以严格控制,精馏塔系统温度及压力稳定可调、安全可控,尤其是调纯阶段的液位、纯度变化更趋稳定,协同一致的管理思路与创新意识,加快了系统的冷却速度,缩短了主冷的积液时间,在较短的时间内就可全面调整氧气、氮气、氩馏分的纯度至正常值,从而加快系统投运的步伐。

3.2 同步积液调纯过程主要设备操作要点

3.2.1 高、低压板式换热器的操作

冷箱内高压板式换热器(E4002A/B)冷端温度保证不高于-141℃,调整反流液氧、液氮,控制E4002A/B中部温度在-100~-125℃;保证低压板式换热器(E4001A/B)冷端温度不高于-170℃,调节反流污氮气、氮气调节阀,控制E4001A/B中部温度在-100~-125℃,通过以上操作严格控制换热器冷端、热端温差,减少冷损。

3.2.2 液氧泵、液氮泵的操作

集中冷却主塔、主冷未出现液体之前,提前对液氧泵(P4061A/B)、液氮泵 (P4081A/B)进行气体冷却;当主冷液位高于1900mm时,稍开液氧泵、液氮泵进液阀、排液阀,切断冷却气源,用液体预冷液氧泵、液氮泵,据主冷液位变化情况调节进液阀、排液阀开度,使主冷液体生成量大于液体泵预冷汽化损失量,避免主冷液位下降;当主冷液位高于2350mm时,切换为液体冷却,同步对主塔调纯。当主冷液体高于2350mm时,提前启动液氧泵、液氮泵,调整高压空气流量(43FIQ0112)与压力,调节高压板式换热器(E4002A/B)热端温差、中压膨胀空气量、高压板式换热器(E4002A/B)中部温度,调整低压板式换热器(E4001A/B)空气流量(43FIQ0101),随着低压空气量、中压膨胀空气量、高压空气量的增加,据主冷液位变化情况手动调整液氧泵、液氮泵变频或回流阀开度,使液氧泵、液氮泵处于低负荷运行状态,保持主冷液位缓慢上涨,并据下塔阻力(40PdI0001)的逐步增加情况,将主冷液位逐步提高至3000~3200mm之间运行。

3.2.3 主塔的操作

流经高、低压板式换热器冷端的正流加工空气是“含湿”的,液体流入下塔、气体上升,下塔刚开始的液体来自加工空气,主冷的液位自下塔开始积累。当主冷液位升至2350mm时,提前启动液氧泵、液氮泵;据主冷液位上涨幅度,分步渐开下塔液氮回流阀(40V0011)、上塔纯液氮节流阀(40HV0003),逐步增加主冷热负荷;逐步加大上塔提馏段上升蒸气量与下塔回流液量,加快下塔、上塔工况的同步建立。在此阶段,液空节流阀保持全开状态,对下塔工况暂不作调整(液空节流阀不调整下塔液空纯度),并将下塔所产生的贫液空全部送入上塔提馏段参与精馏。随着加工空气的逐步增多、主塔工况的建立,逐步增大40V0011开度至正常阀位。据液空、液氮、液氧、污液氮分析数据,全面调节氧气、氮气、氩馏分纯度至正常值,此时污液氮节流阀 (40HV0002)、上塔纯液氮节流阀(40HV0003)均调节至正常生产时的开度。

4 两种积液调纯启动模式之综合比较

4.1 操作性比较

22000m3/h空分装置采用分步积液调纯操作,没有发挥内压缩流程空分装置的技术优势,过程中使已稳定的工况出现如主塔压力和温度紊乱、主冷液位波动大和积液时间长、主塔调纯时工况波动大的现象,以及产品氧气、氮气纯度与液空中氧含量、氩馏分中氩含量达到稳定用时较长的现象,空分装置从启动到产品氧气、氮气合格的时间大致在43h以上;此外,还有8h的工况稳定性考核。总的来说,分步积液调纯操作法启动过程复杂、启动时间长、开车效率低、冷量损失大、操作人员劳动强度高。

22000m3/h空分装置采用中压膨胀制冷、高压节流制冷工艺,具有冷量充足的显著特点,系统低压、中压、高压原料空气均经下塔进行初步精馏分离,主冷连续抽取液氧、液氮,其启动全过程采用同步积液调纯操作法,主塔积液、调纯操作同时进行,在较短时间内就能使精馏系统达到物料平衡、组分平衡、冷量平衡,具有主冷液位波动小、主塔调纯时间短、系统工况易建立的诸多优点,空分装置从启动到产品氧气、氮气合格的时间约26h。总的来说,同步积液调纯操作法启动过程简便、启动时间短、开车效率高、冷量损失小、操作人员劳动强度低,也不需要8h的工况稳定性考核。

4.2 经济性比较

在不考虑空分装置快速启动可为合成氨装置开车带来便利及效益的情况下,仅计算空分装置快速启动的节电效益,具体计算及分析如下。

(1)据《甘肃刘化22000内压缩流程空分装置能耗分析》,22000m3/h空分装置开车统计期内,空压机功耗(小时电耗,下同)Wk1=12886.5587kW·h,增 压机功耗 Wk2=10580.4699kW·h,空分装置其他所有用电设备功耗Wq=Who+Wlo+Whn+Wmn+Wln+Wrar+Whar=4798.5868kW·h(式中:Who为高压氧压缩功耗、液化功加分离功,Who=82.4542+2844.375=2926.8292kW·h;Wlo为液氧液化功加分离功,Wlo=222kW·h;Whn为高压氮压缩功耗、液化功加分离功,Whn=96.1967+643.7403=739.937kW·h;Wmn为常压氮压缩功耗、分离功,Wmn=692.1632+170.7882=862.9514kW·h;Wln为液氮液化功加分离功,Wln=7.8825kW·h;Wrar为液氩液化功加分离功,Wrar=16.346kW·h;Whar为循环粗氩泵的压缩功耗,Whar=22.6407 kW·h),合计22000m3/h空分装置开车所需功耗Wf=Wk1+Wk2+Wq=28265.6154kW·h。

(2)两种积液调纯(分步积液与同步积液)开车模式所需的时间差为(43+8)-26=25h。

(3)甘肃刘化生产系统目前动力电价为0.43元/(kW·h)。

因此,空分装置启动采用同步积液调纯操作法,每次至少可以节约费用28265.6154×0.43×25÷10000=30.39万元。

5 结束语

近年来,甘肃刘化不断创新空分装置启动模式,通过探索同步积液调纯操作法,摆脱了传统分步积液调纯操作习惯,达到了装置启动过程安全可控与节约费用的双重目的。新操作方法的应用,使空分装置启动操作变得更加简便,不仅有效降低了冷箱内设备和管线冷热温差变化产生的交变应力破坏可能,而且化解了空分装置各系统频繁操作带来的各类风险,同时降低了操作人员劳动强度、缩短了装置启动时间,装置启动后氧气、氮气产品质量稳定,不需要作进一步的工况稳定性考核便可尽早并入生产系统。总之,22000m3/h空分装置同步积液调纯特殊操作方法的成功实践,在缓解装置突发事故带来的生产压力、因产能调整需进行装置安全倒换方面取得了成效,促进了企业的安全生产、节能降耗,可为同类型空分装置的优化操作起到一定的示范作用,值得总结推广。