SCST-102型N2O炉内减排催化剂的开发与工业应用

吴小强,严会成,许云波,欧 军,刘 阳

(四川蜀泰化工科技有限公司,四川大英 629300)

0 引 言

目前,大气中N2O的体积分数约3.1×10-7,且每年的平均增长速率约为0.2% ~0.3%[1]。美国国家海洋和大气管理局(NOAA)大气化学家Ravishankara等发表的一项新的研究报告指出,若不采取减排措施,到2050年,大气中的N2O平均浓度将比2005年增加80%[1]。因此,如何有效控制及消除N2O己成为全球关注的重要环境问题。

N2O的来源主要包括农业土壤耕种和工业已二酸、硝酸、化肥的生产,以及使用硝酸为氧化剂的化工过程和流化床中煤的燃烧[2-3]。其中,农业及相关领域N2O排放量占比最大;其次是工业排放,而工业排放中硝酸和己二酸的生产是最主要的来源,仅硝酸和己二酸生产中N2O的排放量就占到全球N2O总排放量的5%[2-3]。

与农业领域相比,虽然工业领域排放的N2O量相对较小,但工业N2O排放完全是人类活动的结果,其减排的可操作性与可控性非常高,因此N2O减排主要以工业装置减排为主,尤其是以硝酸装置的减排受关注度最高。

1 硝酸装置N2O减排方案

N2O是硝酸生产过程中氨氧化制备NO的副产物,为了除去硝酸生产过程产生的N2O,全球科研工作者进行了大量的研究,并找到了有效的解决方法。 《Ullmann′sEncyclopediaofIndustrial Chemistry》一书中详细阐述了硝酸工业生产过程中减排N2O的3种措施:①将氨选择性氧化成NO,并通过改变氨氧化催化剂的化学组成,尽量避免N2O的生成;②直接将N2O减排催化剂装入氨氧化炉 (简称氧化炉)内的贵金属网(铂网)下部,但这对N2O减排催化剂的工作温度要求较高,一般其使用温度范围长期在800~1000℃;③将N2O在低温下催化分解,一般N2O减排催化剂的工作温度在200~700℃[4]。

目前,主流的N2O减排方案是在氧化炉内贵金属网下装入N2O减排催化剂,对在氧化炉内贵金属网催化作用下产生的少量N2O,通过减排催化剂的催化作用使N2O分解为N2和O2,现阶段国外减排催化剂对N2O的分解率可达80%以上。此法在已有硝酸装置上的实施很简单,将原用于托起贵金属网的全部瓷球改为装填减排催化剂即可,对硝酸装置的生产运行无影响。

四川蜀泰化工科技有限公司开发的SCST-102型N2O炉内减排催化剂,是一种具有多金属氧化物成分的复合型催化剂,自2014年开始,历经小试、中试的试验评价以及生产工艺优化,于2016年开发成功,并于同年在四川金象赛瑞化工股份有限公司(简称四川金象)150kt/a双加压法稀硝酸装置(2#硝酸装置)上投入试运行,现对有关情况作一小结。

2 SCST-102型N2O炉内减排催化剂的开发

2.1 N2O炉内减排催化剂的物化特性

SCST-102型N2O炉内减排催化剂的外观为瓦灰色七孔平面圆柱体,催化剂颗粒直径为(11.0±0.1)mm,圆柱体颗粒高度为(9.0±0.5)mm,平均抗压强度≥70N,体积收缩率(1100℃,3h)≤3%,比表面积≥10m2/g;堆密度为(1.5±0.1)kg/L。

2.2 催化剂活性评价试验

SCST-102型N2O炉内减排催化剂活性评价试验是在常压固定床不锈钢管反应器中进行的,装填颗粒催化剂破碎为20~40目的样品10mL,装入反应器等温层,装填高度为5cm。

检测用原料气中N2O含量为1155×10-6、O2含量为6%、其余为N2;检测温度为(870±2)℃,检测压力为常压;反应物和产物采用装配5A分子筛填充柱和ProparkQ填充柱的Agilent6890N气相色谱仪检测。

催化剂的活性以N2O转化率(N2O分解效率)表征,即N2O转化率=(进口N2O含量-出口N2O含量)/进口N2O含量×100%。

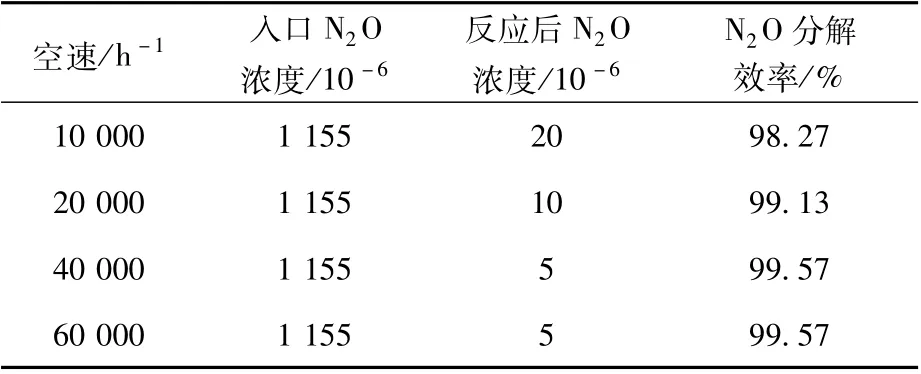

2.2.1 不同空速对N2O转化率的影响

实际工业生产过程中,N2O炉内减排催化剂的使用空速处于波动状态,实际瞬时空速远高于设计空速(≥30000h-1),为评价减排催化剂对高空速的适应性,考察了不同空速条件对N2O分解效率的影响,试验结果见表1。可以看出:SCST-102型N2O炉内减排催化剂在40000h-1以上的高空速下使用,N2O分解效率较好,即N2O炉内减排催化剂对高空速的适应性良好。

表1 不同空速条件对N2O分解效率的影响

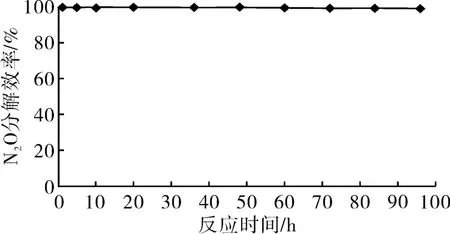

2.2.2 反应时间对N2O转化率的影响

上述试验条件下,以原料气空速40000h-1作为基准,考察反应时间对N2O分解效率的影响,结果如图1。可以看出:在测试周期内(100h内连续运行工况下)N2O分解效率基本保持不变,表明N2O炉内减排催化剂的稳定性良好。

图1 N2 O分解效率随反应时间的变化趋势

2.3 杂质气体对催化剂活性的影响

因硝酸装置原料气中含有O2、H2O、NO等,故考察了N2O炉内减排催化剂在不同气体氛围下的N2O分解效率,检测条件与前述一致,只是对原料气成分及检测温度进行了相应调整。

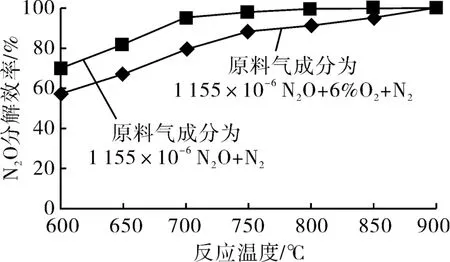

2.3.1 O2的影响

在有O2与无O2氛围下,分别考察了不同温度下N2O炉内减排催化剂的N2O分解效率,试验结果如图2。可以看出:O2使得N2O炉内减排催化剂完全转化N2O的温度向高温区转移,虽然完全转化N2O的温度在有O2和无O2环境下均为900℃,但减排催化剂的低温活性受到O2的抑制。分析认为,当气体氛围中存在O2时,O2在减排催化剂表面吸附且难以脱附,而表面吸附O2的脱附是N2O催化分解速度的控制步骤,故O2的存在会使催化剂的活性降低;此外,减排催化剂的作用机理是使N2O分解为N2和O2,理论上产物(O2)浓度的增大会抑制N2O分解反应的进行。

图2 有O2与无O2环境中催化活性的对比

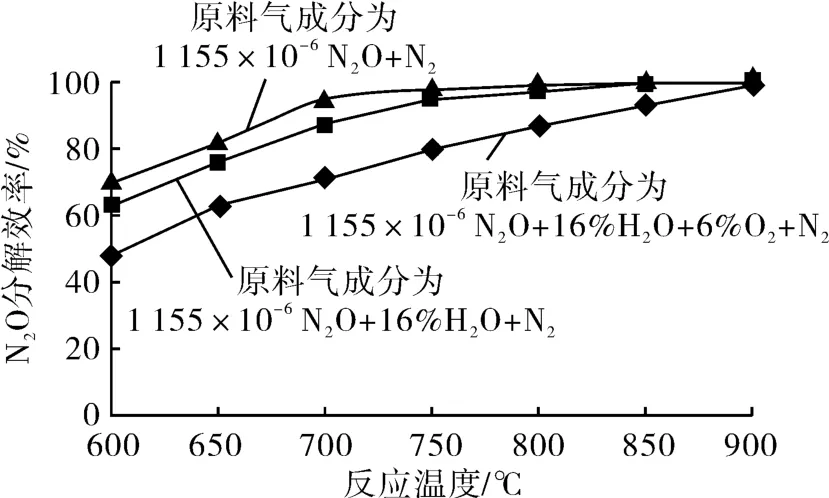

2.3.2 H2O的影响

在有无O2、有无水蒸气的氛围下,分别考察了不同温度下N2O炉内减排催化剂的N2O分解效率,试验结果如图3。可以看出:反应系统中存在16%的H2O时,催化剂的活性显著降低;当16%的H2O和6%的O2共存于反应系统中时,催化剂的活性进一步降低;当反应系统中有16%的H2O和6%的O2共存时,N2O完全转化的温度与无杂质气体时相比提高了75℃左右,即H2O对减排催化剂活性有抑制作用。这可以认为是由H2O与N2O在减排催化剂表面竞争吸附引起的——当把H2O从系统中移除时,N2O分解率即可恢复至无H2O时的相应值,换言之,H2O对N2O分解的影响仅源于反应动力学方面。

图3 有无O2及水蒸气环境中催化活性的对比

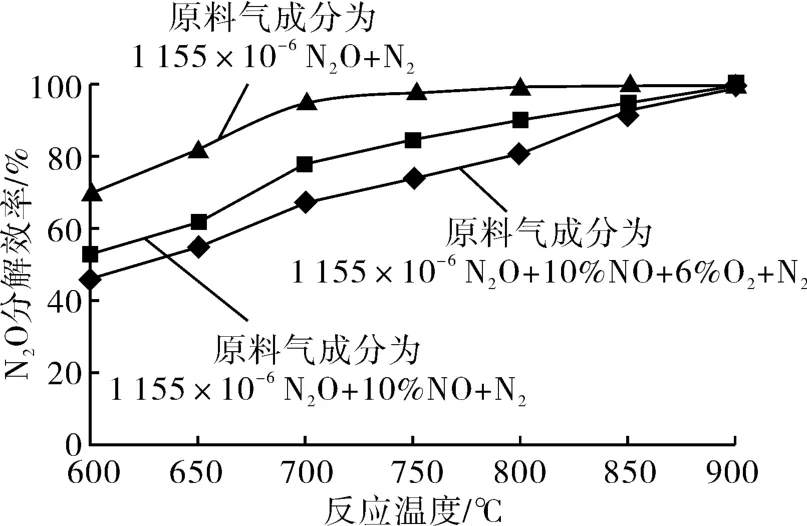

2.3.3 NO的影响

在有无O2、有无NO氛围下,分别考察了不同温度下N2O炉内减排催化剂的N2O分解效率,试验结果如图4。可以看出:10%的NO对减排催化活性有较大的负面影响;在1155×10-6的N2O的气氛中,800℃下N2O分解效率接近100%,引入10%的NO时,800℃下N2O分解效率降至约90%;引入10%的NO和6%的O2时,减排催化活性进一步降低,800℃下N2O分解效率降至80%;当反应温度升至850℃时,不同条件下N2O分解效率的区别明显缩小。

图4 有无O2及NO环境中催化活性的对比

2.3.4 小 结

综上所述,工业硝酸生产过程中的混合气体(即原料气中会含有O2、H2O、NO等杂质气体)对SCST-102型N2O炉内减排催化剂的活性存在一定影响,但实际生产中氧化炉内反应温度一般在870℃左右,此温度下杂质气体对N2O炉内减排催化剂分解效率的影响基本上可以忽略。

3 SCST-102型N2O炉内减排催化剂的工业应用

SCST-102型N2O炉内减排催化剂于2016年7月在四川金象2#硝酸装置上安装使用,氧化炉内温度860~880℃、压力约0.4MPa,原料气空速在40000h-1以上。选取前3个铂网运行周期作为评价对象,讨论SCST-102型N2O炉内减排催化剂的工业应用情况。

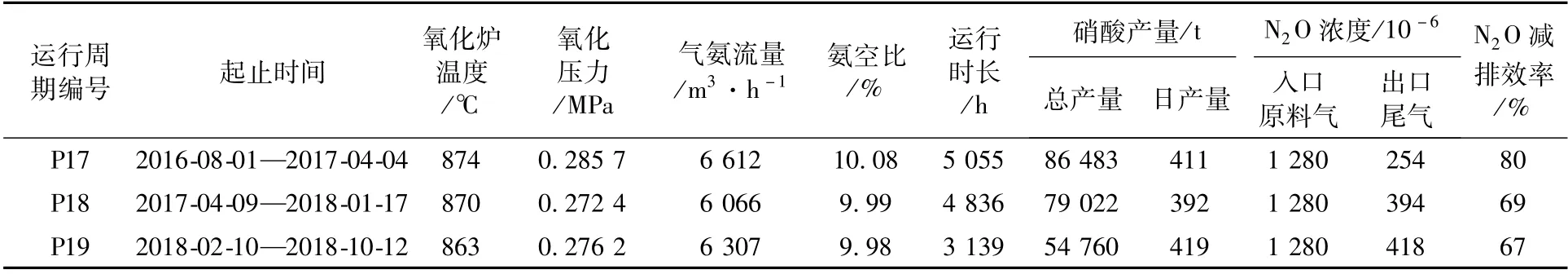

3.1 增设N2O炉内减排催化剂对系统的影响

SCST-102型N2O炉内减排催化剂于2016年7月12日在四川金象2#硝酸装置氧化炉内安装,8月1日开始运行。增设N2O炉内减排催化剂后,前3个铂网运行周期内硝酸装置的运行参数(均值)及硝酸产量与N2O减排情况统计见表2。

表2 增设N2O炉内减排催化剂后硝酸装置运行情况

由表2可以看出:硝酸装置各项主要工艺参数均在正常指标范围内,未发现因增设N2O减排催化剂对硝酸装置的运行产生明显影响;硝酸产量处于正常水平,未发现因增设N2O减排催化剂对硝酸产量有明显影响。

3.2 N2O炉内减排催化剂工业应用减排效果

(1)由表2数据可知,SCST-102型N2O炉内减排催化剂在前3个铂网运行周期内,减排效率一直维持在70%左右,N2O减排效果明显;同时,N2O炉内减排催化剂对N2O分解的选择性良好,未产生NO分解、NO2分解等副反应。

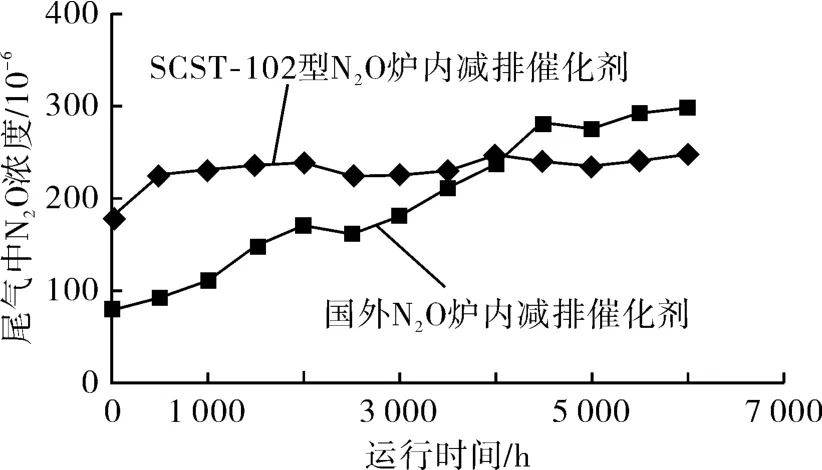

(2)整体装填SCST-102型N2O炉内减排催化剂的第一个铂网运行周期(P17)与首次整体装填进口N2O炉内减排催化剂铂网运行周期(P1)减排效果的对比见图5。可以看出:SCST-102型N2O炉内减排催化剂初始活性较进口催化剂略差,减排效率相对偏低;但SCST-102型N2O炉内减排催化剂在第一个铂网运行周期内,出口尾气中N2O浓度一直保持在200×10-6左右,减排效率稳定在80%以上。

图5 两种N2O炉内减排催化剂减排效果的对比

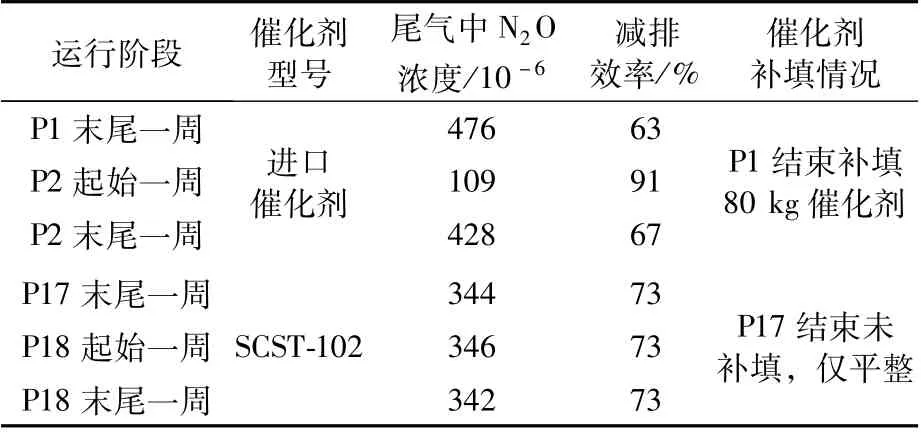

(3)硝酸装置中,一般铂网的运行周期约半年,铂网每一个运行周期结束后需更换新的铂网,更换铂网的同时会对铂网下面的支撑瓷球或减排催化剂进行检查、平整,因此,N2O炉内减排催化剂的性能也是以一个铂网运行周期进行考察和评估的。SCST-102型N2O炉内减排催化剂运行一个周期后与国外(进口)同类催化剂运行一个周期(P1、P2)后减排效率的对比见表3。可以看出:SCST-102型N2O炉内减排催化剂活性稳定;而国外N2O炉内减排催化剂在一个运行周期内其活性衰减较大,每个铂网运行周期结束后需补填新催化剂以改善其活性。

表3 两种减排催化剂运行一个周期的减排效率对比

3.3 工业使用过程中催化剂强度情况

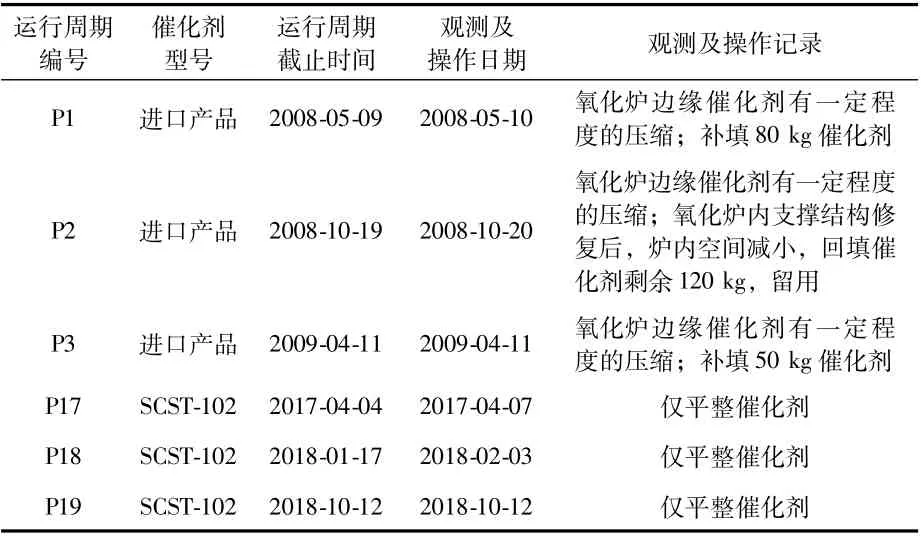

由于硝酸装置氧化炉内温度在860℃以上,长期的高温氛围可能导致N2O减排催化剂出现收缩及粉化情况,易造成铂网受损而影响装置的正常运行。运行期间SCST-102型N2O炉内减排催化剂与国外催化剂使用情况的对比见表4。可以看出:使用一个铂网运行周期后,进口催化剂有不同程度的粉化(压缩),需要补充;SCST-102型N2O炉内减排催化剂基本未出现粉化,仅需平整,表明其颗粒抗压强度高、耐热稳定性好,这对铂网的保护有着明显的优势。

表4 不同运行周期两种N2O炉内减排催化剂使用情况的对比

3.4 N2O炉内减排催化剂的应用前景

目前,国内在运硝酸装置约110套,80%的硝酸装置产能在150kt/a以上(近年来新上硝酸装置产能多在270kt/a及以上),以150kt/a硝酸装置为例进行估算,每套硝酸装置装填N2O炉内减排催化剂3t,N2O炉内减排催化剂的市场容量在300t以上。

在“京都议定书”时代,国外N2O炉内减排催化剂以碳减排交易指标销售分成为主,折算成每吨减排催化剂价格高达数百万元;如果在后“京都议定书”时代的N2O减排中还继续使用国外催化剂,将会导致硝酸装置减排成本大幅增加。SCST-102型N2O炉内减排催化剂生产所需的原材料在国内均有充足的供应,其生产成本较国外催化剂有着明显的优势,可大幅降低国内硝酸企业的减排成本,利于推进N2O减排进程。

4 结 语

(1)SCST-102型N2O炉内减排催化剂活性评价试验结果表明,其能很好地适应高温、高空速工况,且杂质气体对N2O分解效率的影响随反应温度的升高而减弱,在850℃以上几乎无影响,适用于工业硝酸装置氧化炉内N2O的减排。

(2)SCST-102型N2O炉内减排催化剂在四川金象2#硝酸装置上的应用情况表明,其活性稳定、选择性高,减排效果明显,且催化剂颗粒抗压强度高、耐热稳定性好,可有效保护铂网。

(3)相较于进口产品,在催化剂自身性能方面,SCST-102型N2O炉内减排催化剂采用特殊的制备方法,其活性组分均匀、体积收缩率低、不易粉化、热稳定性好,能在高温(850℃以上)下长期运行;在催化剂供应方面,国内有充足的SCST-102型N2O炉内减排催化剂的生产原材料,在供货价格、生产(供货)周期等方面具有明显的优势。综合来看,SCST-102型N2O炉内减排催化剂具有良好的市场应用前景。