网式过滤器滤网堵塞成因分析与压降计算

宗全利 杨洪飞 刘贞姬 葛宇川

(石河子大学水利建筑工程学院, 石河子 832000)

网式过滤器滤网堵塞成因分析与压降计算

宗全利 杨洪飞 刘贞姬 葛宇川

(石河子大学水利建筑工程学院, 石河子 832000)

为分析网式过滤器滤网堵塞的过程和成因,并获得滤网堵塞后压降计算的相关参数,对网式过滤器进行堵塞试验。试验结果表明:滤网堵塞经历了介质堵塞和滤饼堵塞2个过程,形成的滤饼内层泥沙颗粒粒径较大,外层颗粒粒径分布较均匀;滤网孔径和含沙量是影响堵塞的重要因素,滤网孔径越小,滤网堵塞所用时间越短;相同孔径下,含沙量越大,堵塞所用时间越短,滤网越容易堵塞。根据试验结果建立了滤网内外压降与滤网孔径、滤网厚度、孔隙率、形成滤饼层厚度、滤饼孔隙率等的定量关系式,并分别计算了孔径为430、280、200 μm滤网的内外压降,并与实测压降进行了对比分析。结果表明,计算得到的滤网内外压降与实测值基本一致,可以反映滤网堵塞的规律;滤网内外压降随水流流量、滤网厚度、形成滤饼层厚度增大而增大,滤网孔径越小,滤饼孔隙率越小,滤网两侧压降越大。

网式过滤器; 滤网; 堵塞成因; 滤饼; 压降

引言

在微灌系统中,过滤器是最核心的设备之一。过滤器有离心式、网式、碟片式和组合式过滤器等。网式过滤器过滤效果好、清洗效率高、不易损毁、拆卸方便、性价比高,因此网式过滤器广泛应用在现代农业灌溉系统中。但是,好的过滤效果伴随着较高的堵塞率,网式过滤器的滤网堵塞是制约过滤性能的主要因素。随着各国对农业灌溉基础设施投入力度的加大,现代农业灌溉系统的普及速度越来越快,过滤器滤网堵塞问题在灌溉进程中越发突出,已经成为亟待解决的难题。解决滤网堵塞问题对优化现代农业灌溉系统意义重大。

目前国内外对网式过滤器的研究重点主要集中在过滤器过滤性能、排污性能以及滤网堵塞成因等方面,其中对过滤性能和排污性能的研究成果较多,主要涉及网式过滤器的水头损失、排污压差以及排污时间等的试验和计算[1-7];滤网堵塞方面的研究成果较少,主要涉及堵塞成因和滤网压降计算2部分。文献[8-13]通过试验对过滤器滤网堵塞成因、过程和性能等进行了研究,并对滤饼阻力进行了计算。

国内外一些学者对滤网压降也进行了一定的研究[14-18],研究成果主要集中在滤网逐渐堵塞过程中滤饼的形成机理,并对影响滤饼阻力的因素进行了分析,对滤饼产生压降进行了计算等。

以上分析表明,现有网式过滤器研究成果中对滤网堵塞成因的研究较少,且主要以污水为灌溉水源,针对泥沙堵塞滤网过程的试验研究较少,且缺乏滤网堵塞压降的计算方法。为此,本文通过对网式过滤器滤网堵塞现象的试验研究,详细分析滤网的堵塞成因;通过测量堵塞过程的相关实际数据,分析过滤过程中滤网内外压降与滤网孔径、滤网厚度、滤网孔隙率、形成滤饼层厚度、滤饼孔隙率的关系,以期为进一步解决滤网堵塞问题提供分析依据。

1 材料与方法

1.1 试验材料

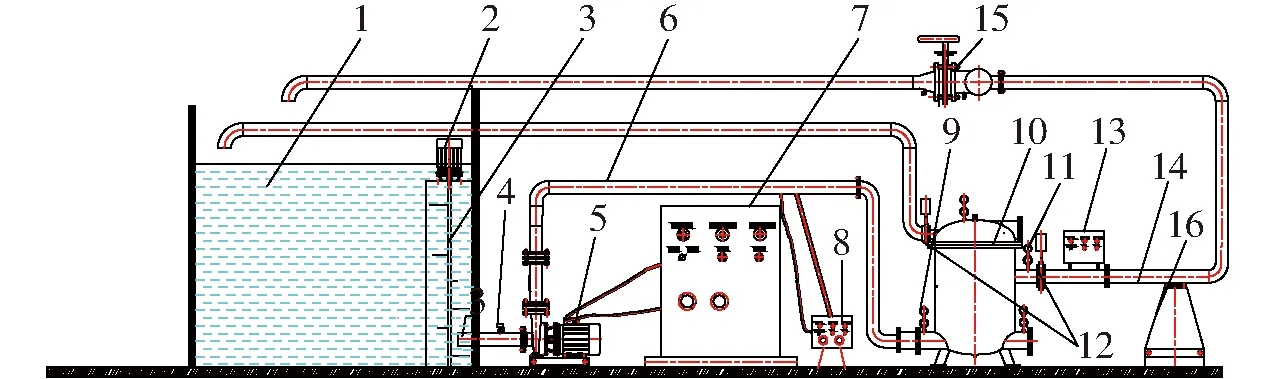

试验在石河子大学水利建筑工程学院水力学大厅内进行。试验装置如图1所示,由蓄水池(长、宽、高分别为5.0、4.0、1.5 m,总容积为30.0 m3)、搅拌池(直径和高分别为1.2 m和1.0 m,容积为1.131 m3)、离心泵、网式过滤器、变频柜及控制箱、电磁及手动阀门、精密压力表及TDS-100P型便携式超声波流量计、进出水管道、排污管道等设备构成。试验开始前,在蓄水池中注入足量清水或浑水,蓄水池水面应高于搅拌池水面。试验过程中,水流由蓄水池溢流入搅拌池,流入搅拌池的水在离心泵的作用下从搅拌池经进水管进入过滤器,在过滤器内经由过滤器滤网过滤后由出水管流回蓄水池,流回蓄水池的水又在离心泵的作用下进入进水管流经过滤器进行下一个循环,整个试验装置可以认为是一个完整的循环过滤系统。

图1 滤网堵塞试验装置图Fig.1 Diagram of screen clogging experimental apparatus1.蓄水池 2.电动机 3.搅拌池 4.进水管取水口 5.离心泵6.进水管 7.变频柜 8.超声波流量计 9.进口压力表 10.网式过滤器 11.出口压力表 12.电磁及手动阀 13.控制箱 14.出水管 15.出水管阀门 16.支墩

1.2 试验方法与步骤

试验在室温(19~21℃)条件下进行,水温基本保持在15.8℃左右,使用同种河床淤沙和同一套试验设备。堵塞试验过程中给予足够的时间保证滤网充分堵塞。试验将含沙量、粒径、水流流量、堵塞时间等作为影响滤网堵塞状况的主要因素。试验包含2部分:清水试验和浑水试验。采用3种不同孔径的滤网,分别是430 μm、280 μm和200 μm。滤网形状和尺寸如图2所示,滤芯直径为32.3 cm,高度为40 cm。

图2 孔径为430 μm的滤芯及滤网的结构示意图Fig.2 Structural diagrams of core and screen of filter with 430 μm pore size

(1)清水试验

研究网式过滤器3种不同孔径滤网水头损失随流量的变化关系。在清水条件下,通过超声波流量计和精密压力表测量过滤器进口流量及滤网内外压降,探求孔径分别为430 μm、280 μm和200 μm的3种网式过滤器滤网进水流量与水头损失之间的变化关系。

(2)浑水试验

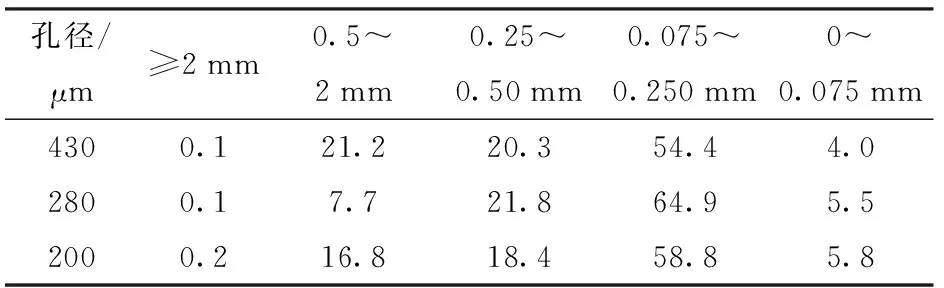

浑水试验条件为不同含沙量和粒径级配的泥沙浑水,主要测量滤网堵塞后的滤网孔径、滤网厚度、滤网的孔隙率、形成滤饼层厚度、滤网内外压降等参数。滤饼层厚度利用游标卡尺测量,并计算获得滤饼的表面积和体积;滤饼孔隙率则由滤饼的湿密度和干密度间接计算得到;滤网内外压降通过精密压力表测得,并通过计算获得理论压降与测量压降,进行对比,确定影响网式过滤器滤网堵塞的主要因素。对网式过滤器滤网进行堵塞试验,以相同速率在搅拌池中加同类型的泥沙,试验中含沙量范围为0.322~1.597 g/L。试验用泥沙的级配分析如表1所示,从表中可以看出泥沙粒径主要集中在0.075~0.5 mm之间,其中0.075~0.250 mm的泥沙质量分数超过70%。

表1 不同孔径滤网沙粒级配情况(质量分数)Tab.1 Grain-size distribution of sand under different pore sizes %

每组试验均以滤网堵塞程度确定过滤器的运行时间,在滤网内外压差较大(不超过300 kPa),过滤器流量降至较小后(5.0 m3/h左右),可以判断滤网已经堵塞较严重;此时,停机拆卸过滤器外壳,观察滤网堵塞状况,测量相关参数。

利用扫描仪对孔径分别为430 μm、280 μm和200 μm的滤网进行孔径和滤网厚度的数据采集工作,滤网的孔隙率通过滤网孔径和滤网厚度计算得到。获得的不同孔径下滤网结构参数如表2所示。

表2 不同孔径下滤网的结构参数Tab.2 Structure parameters of screen under different pore sizes

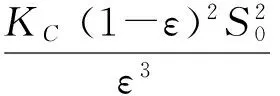

1.3 滤网堵塞压降的理论计算方法

液体通过多孔隙介质层时压强与压降之间的关系是DARCY于1856年提出的达西定律, KOZENY对介质层的渗透率进行了深入的研究,于1927年提出渗透率的计算方法,CARMAN认为,在固定的或者缓慢运动的低空隙率的介质层条件下KC为常数并经过渗透试验验证KC=5.0,总结得到KOZENY-CARMAN方程式[19]

(1)

其中

(2)

式中 ΔP——压降,PaL——滤饼层厚度,mμ——液体粘度,Pa·sA——滤饼层横截面积,m2ε——局部孔隙率,%S0——滤网比表面积,m2/m3KC——柯杰尼常数Q——液体通过介质层的体积流速即流量,m3/s

S——滤网单元表面积,m2

V——滤网单元体积,m3

计算中Q是堵塞后停机前的最后流量。

在计算滤网的比表面积时,只要计算出单个滤网的表面积和单个滤网的体积,两者相除即可得到单个滤网的比表面积,一个滤网单元的比表面积即是整个滤网的比表面积,两者可以将滤网用扫描仪扫描放大后测量滤网丝径和孔径后计算得到。

理论压降是滤网压降和滤饼压降的总和,即

ΔP=ΔP1+ΔP2

(3)

式中 ΔP1——滤饼压降,PaΔP2——滤网压降,Pa

(1)滤饼压降计算

滤芯为空心圆柱体,滤网过滤水流方向由内向外,形成滤饼是在滤网内部,并且滤饼截面单元为梯形,滤饼的表面积为滤网堵塞后形成的内表面积

S1=2πrh

(4)

式中h——滤芯(滤网)高度,mr——滤网堵塞后滤芯中心到内表面的距离,m

滤饼的体积为清洁状态下空心圆柱体与滤网堵塞后新形成空心圆柱体体积的差,即

V1=π(R2-r2)h

(5)

式中R——清洁滤网滤芯中心到滤芯表面的距离,为直径D的1/2,m

滤饼厚度为

L=R-r

(6)

孔隙率是滤网或滤饼中微孔总体积与微孔滤网或滤饼体积的百分比,是影响多孔介质内流体传输性能的重要参数,可以按照滤网或滤饼表观密度和滤网或滤饼的真密度求得孔隙率[19]。对于滤饼,其孔隙率的计算式为

(7)

式中ρ0——滤网堵塞后形成滤饼的干密度,kg/m3ρ——滤网堵塞后形成滤饼的湿密度,kg/m3

干、湿密度通过测得滤饼的干、湿质量和干、湿体积相除得到

(8)

式中m——滤饼质量,kg

滤饼的横截面积为清洁滤网与形成滤饼后内表面面积的平均值,即

(9)

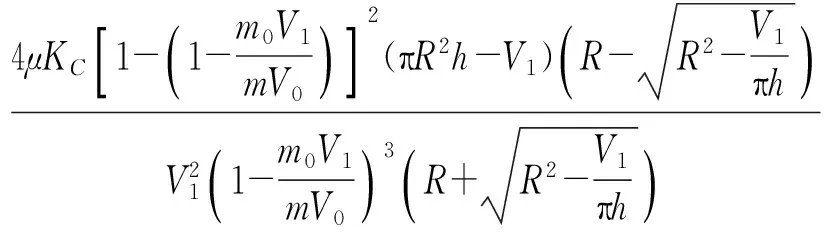

由式(1)、(2)和式(4)~(9)得到滤饼压降为

(10)

式中m0——滤饼干质量,kgV0——滤饼干体积, m3

(2)滤网压降计算

滤网压降基本和滤饼压降的计算方法一致,但对滤网比表面积和孔隙率进行计算时需要考虑滤网的网丝直径和一个滤网单元的边长。滤网的结构单元如图3所示。

图3 滤网结构单元Fig.3 Mesh structure units

单个滤网单元的表面积为

S=πdL1

(11)

式中d——单根金属丝的直径,又称滤网厚度,mL1——滤网单元的边长,又称滤网孔径,m

单个滤网单元的体积为

(12)

介质的孔隙率为过滤介质的孔隙体积与过滤介质的总体积的比值。

滤网的孔隙率计算式为

(13)

式中Vh——整个滤网上的孔隙体积 ,m3Vs——整个滤网的体积,m3

滤网的横截面积为清洁滤网的表面积

A1=2πRh

(14)

由式(1)、(2)、(11)~(14)得到滤网压降为

(15)

2 结果与分析

2.1 滤网堵塞成因

通过观察,滤网堵塞过程中,滤网表面会逐渐被沙粒堵塞。开始为局部堵塞,随着时间的增长,堵塞范围逐渐扩大,滤网表面沙粒逐渐增厚。滤网表面拦截的沙粒粒径范围也由粗沙向细沙扩展,原本可以通过滤网表面小于网孔的细沙也被拦截。经过试验对比,滤网堵塞经历了2个过程:介质堵塞和滤饼堵塞,如图4所示。

图4 网式过滤器滤网堵塞实测结果Fig.4 Measured results of screen clogging for filter

每组堵塞试验结束后,清理滤网表面泥沙并进行测量,得到不同滤网泥沙形成滤饼的相关参数。滤饼的体积V1通过体积置换法测量堵塞后残留在滤网表面的泥沙总体积得到,滤网堵塞后形成滤饼干、湿密度和滤饼厚度等参数通过泥沙总体积、干湿质量和滤芯几何参数计算间接获得,利用密度、质量、体积之间的关系可以获得滤饼的干、湿密度,结果如表3所示。

分析认为,液体中的固体颗粒在机械截留、架桥及吸附的共同作用下,粘在滤网上或嵌入滤网内部,在过滤器滤网过水面上形成有效阻挡,滤网两侧压差很大,流动阻力升高到不允许的程度,甚至无法过滤造成滤网堵塞。根据时间先后顺序,滤网过滤分为2个不同阶段:介质过滤和滤饼过滤[19]。对于滤网堵塞,也分为介质堵塞和滤饼堵塞。水流经过多孔介质即滤网时,水流会受到来自多孔介质单元中支撑部分的阻碍作用。网式过滤器滤网阻挡超过孔隙尺度的固体颗粒,允许小于孔隙尺度的颗粒通过或者形成滤饼阻止更小颗粒通过。多孔介质的这种阻碍对水流也会产生一定的作用,对于含有杂质的水流,单元支撑部分形成的网孔会明显限制杂质的流动。大量杂质在高压水流的携带下急速流到滤网前,初始阶段,小于网孔孔径的杂质因滤网对其无阻挡作用而顺利通过,不会形成堵塞现象。水流中大于滤网孔径的杂质因无法通过滤网而被阻挡在滤网过水表面,由于杂质的形态具有不规则性,有些杂质前小后大,杂质头部细小可以通过滤网,尾部无法通过滤网,在水压的作用下杂质嵌在滤网的孔径中,和大于滤网孔径的杂质共同形成初步的滤网介质堵塞,如图5a所示。

表3 获取滤饼的相关参数Tab.3 Relevant parameters of filter cake

图5 网式过滤器滤网堵塞效果图Fig.5 Effect diagrams of screen clogging for filter

随着镶嵌在滤网孔隙中的杂质和滞留在滤网表面的杂质在高压高速水流和杂质颗粒间粘合力的共同作用下逐渐稳固,杂质变得不易移动,为滤饼堵塞提供了基本的环境。杂质在滤网表面逐渐聚集,增多的颗粒铺满滤网表面并逐渐增厚,这时,依靠杂质颗粒间的黏合力和水流的压力共同将杂质固定在滤网表面上。国内外很多专家研究发现,杂质颗粒间的黏合力在滤网的增厚过程中是一个不可忽视的影响因素[20-21]。随着杂质在滤网表层上的积累,滤网堵塞加剧,杂质自身聚集层叠,内部只有更小的缝隙或者复杂的通道允许水流或者更小杂质通过,大部分杂质被截留下来,过水面过水能力下降,过滤能力增强,孔隙率变小,甚至随着时间的推移,杂质不断积累,最后细小的粉尘也被截留下来,滤网两侧压力不断增高,流动阻力升高到不允许的程度,过滤很难进行,形成滤饼堵塞,如图5b所示。

整个堵塞过程因液体流中杂质的分布不同在滤网表面形成堵塞的程度不同。整个滤网表面可以同时进行介质堵塞和滤饼堵塞。试验中,薄滤饼过滤速度快,厚滤饼容易得到较清的溶液。但是过于薄的滤饼降低了滤网的过滤能力,较厚的滤饼降低了滤网的过滤效率。滤网堵塞后阻拦住大部分的泥沙颗粒,试验中发现滤饼最内层的杂质颗粒较大,超过60%的泥沙颗粒稍大于网孔尺寸且紧紧镶嵌在网孔内,外层颗粒粒径分布较为均匀,这是由于滤网开始允许较小杂质通过,阻住较大杂质,而和网孔大小相当的杂质镶嵌在网孔内因稳定性较好而留存下来,后因网孔几乎完全堵塞,形成的滤饼内仅有允许更小杂质通过的通道,比通道大的颗粒均被拦截,由于水压的作用,泥沙颗粒不断积累,后期被水流携带的泥沙颗粒不论大小均被拦阻并且粘附在已拦阻颗粒的表面上,因而从表面看颗粒粒径分布较为均匀。在试验中发现,滤网孔径和含沙量是影响堵塞速度的重要因素。滤网孔径越小,滤网堵塞所用时间越短;滤网孔径越大,滤网堵塞所用时间越长,滤网越密实过滤效果越好,越容易堵塞;相同孔径下,含沙量越小,堵塞所用时间越长;含沙量越大,堵塞所用时间越短,滤网越容易堵塞,堵塞试验运行时间越长,滤网形成滤饼越难清除。

滤网堵塞是一个复杂的过程,造成滤网堵塞的原因也十分复杂。造成滤网堵塞的原因有物理因素、化学因素和生物因素。其中,物理因素是造成滤网堵塞的主要原因。杂质在滤网上演化的介质堵塞和滤饼堵塞是造成滤网堵塞的物理因素。

2.2 滤网堵塞压降的计算结果

根据不同孔径的滤网的清水试验结果,得到清水条件下流量与水头损失的变化规律,如图6所示。

由图6可以看出,流量对水头损失的影响呈正相关关系。随着流量的增大,水头损失不断增大。流量在0~60 m3/h范围内,水头损失随流量变化缓慢,流量对滤网压降的影响较小。当流量超过60 m3/h后,水头损失随流量的变化幅度逐渐增大。流量增大,滤网对水流的阻碍作用越明显,流量对滤网压降的影响较大。

图6 不同孔径滤网水头损失随流量的变化规律Fig.6 Changes of head loss along with change of discharge under different pore sizes

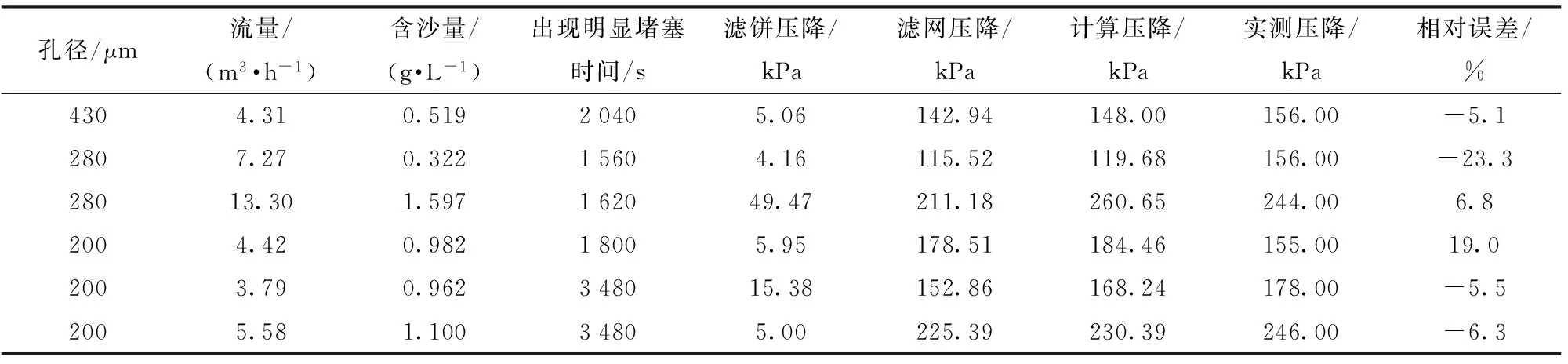

将堵塞试验测量的滤网、滤饼数据进行整理计算分析得到滤网内外理论压降;测量压降由过滤器滤网两侧压力表获得。流量通过超声波流量计测得;含沙量是通过提取堵塞试验系统中定量含沙水,利用滤纸过滤得到泥沙质量,经过干燥、称量算得。表4给出了不同孔径滤网压降计算结果并进行了与实测结果的对比。

通过试验研究发现,滤网孔径越小,滤网堵塞所用时间越短;滤网孔径越大,滤网堵塞所用时间越长。分析可知,滤网越密实过滤效果越好,越容易堵塞。在滤网堵塞试验中,相同孔径条件下,含沙量越小,滤网堵塞所用时间越长,含沙量越大,堵塞所用时间越短,滤网越容易堵塞。

表4 不同孔径滤网压降计算结果与实测结果对比Tab.4 Pressure drop comparison of calculated and measured results

通过试验可知,滤网过滤过程中滤网孔径、滤网厚度、滤网孔隙率、形成滤饼层厚度、滤饼孔隙率是影响网式过滤器滤网内外压降的主要因素。滤网内外压降随水流流量、滤网厚度、形成滤饼层厚度增大而增大,滤网的孔径越小,滤饼孔隙率越小,滤网两侧压降越大;计算得出网式过滤器滤网理论压降与测量压降基本一致,可以反映滤网的堵塞规律。

3 讨论

在浑水试验中,滤网两侧压降的变化不明显,主要反映在流量的变化上。因为滤网堵塞影响滤网的过水能力。在水泵的作用下,滤网堵塞越严重,过水面积、孔隙率都会变小,阻挡了水流的前进,从而流量下降。在未开机的静态下,滤网两侧的压力表指针会有一些偏转。这是由于指针所在平面与排水口一定的高度差造成的,在开机后滤网的进水口流水压力作用可以消除。对试验没有太大的影响。浑水试验的搅拌池叶片在搅拌池中均匀分布,持续的搅拌可以保证河沙在搅拌池内均匀分布。堵塞试验中,由于过滤器滤网两侧有较大的压降,形成的滤饼会贴在滤网上,在拆卸观察滤网时,过滤器内部的水被放掉,压力下降,一些滤饼会脱落,掉落在过滤器底部,这些也应计算为滤饼的一部分。

堵塞滤网的杂质很难清洗,使用软毛刷多次清洗也很难除去,主要原因是杂质镶嵌在网孔内造成的。因为滤网堵塞初始阶段堵塞在滤网表面的沙粒量少且很难取下计量,所以没有给出更多堵塞过程发展或者堵塞过程结果的定量分析和结论。但是,本文给出了最后阶段滤网堵塞的定量结果,通过多个数据的比较依旧可以发现滤网堵塞的成因。试验表明,滤网堵塞的主要因素是杂质的堆积聚集,水源杂质少,滤网孔径低,不容易堵塞;水源杂质多,滤网孔径高,堵塞容易发生。延缓过滤器滤网堵塞要根据不同的水质条件选择合适的滤网,在滤网堵塞不严重时及时进行清洗这对防止滤网堵塞是一个有效的方法。此外,在前池建造沉淀池、设置拦污网以及设置泵前过滤系统可以对泥沙进行分级处理,有效降低进入过滤器的泥沙含量,从而减轻滤网堵塞程度。

4 结论

(1)含有大量较粗颗粒泥沙等物理因素是造成滤网堵塞的主要原因。通过试验分析得到滤网堵塞的2个过程:滤网堵塞和滤饼堵塞,前者是以滤网为介质产生堵塞,液体中的固体粒子在机械截留、架桥及吸附的共同作用下,粘在滤网上或嵌入滤网内部,形成初步的堵塞;后者因泥沙本身积累使滤网堵塞加剧,滤网杂质积累,杂质自身聚集层叠,内部只有更小的缝隙或者复杂的通道允许水流或者更小杂质通过,大部分泥沙被截留下来,形成滤饼堵塞,两者产生的初始成因有很大区别,整个过程循序渐进,但不同位置因自身条件不同进行的先后顺序不同,整个滤网表面可以同时发生介质堵塞和滤饼堵塞。

(2)滤网孔径和含沙量是影响堵塞速度的重要因素。滤网孔径越小,滤网堵塞所用时间越短;滤网孔径越大,滤网堵塞所用时间越长,滤网越密实过滤效果越好,越容易堵塞;相同孔径下,含沙量越低堵塞所用时间越长,含沙量越高堵塞所用时间越短,含沙量越大,滤网越容易堵塞。

(3)根据试验数据计算分析得到,滤网过滤过程中滤网孔径、滤网厚度、滤网的孔隙率、形成滤饼层厚度、滤饼孔隙率是影响网式过滤器滤网内外压降的主要因素。滤网内外压降随水流流量、滤网厚度、形成滤饼层厚度增大而增大,滤网的孔径越小,滤饼孔隙率越小,滤网两侧压降越大;计算得出网式过滤器滤网理论压降与测量压降基本一致,可以反映滤网的堵塞规律。

1 DURAN-ROS M, PUIG-BARGUÉS J, ARBAT G, et al. Performance and backwashing efficiency of disc and screen filters in microirrigation systems[J]. Biosystems Engineering, 2009, 103(1):35-42.

2 DURAN-ROS M, ARBAT G, BARRAGN J, et al. Assessment of head loss equations developed with dimensional analysis for micro irrigation filters using effluents[J]. Biosystems Engineering, 2010, 106(4):521-526.

3 刘焕芳, 刘飞, 谷趁趁, 等. 自清洗网式过滤器水力性能试验[J]. 排灌机械工程学报,2012, 30(2):203-208. LIU Huanfang, LIU Fei, GU Chenchen, et al. Experiment on hydraulic performance of self-cleaning screen filter[J]. Journal of Drainage and Irrigation Machinery Engineering, 2012, 30(2):203-208. (in Chinese)

4 刘焕芳, 郑铁刚, 刘飞, 等. 自吸网式过滤器过滤时间与自清洗时间变化规律分析[J]. 农业机械学报,2010, 41(7):80-83. LIU Huanfang, ZHENG Tiegang, LIU Fei, et al. Analysis of filtering time and sewage time for automatic suction screen filter [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(7):80-83. (in Chinese)

5 宗全利, 刘飞, 刘焕芳, 等.大田滴灌自清洗网式过滤器水头损失试验[J]. 农业工程学报,2012,28(16):86-92. ZONG Quanli, LIU Fei, LIU Huanfang, et al. Experiments on water head loss of self-cleaning screen filter for drip irrigation in field [J]. Transactions of the CSAE, 2012,28(16):86-92. (in Chinese)

6 宗全利, 郑铁刚, 刘焕芳,等. 滴灌自清洗网式过滤器全流场数值模拟与分析[J]. 农业工程学报,2013, 29(16):57-65. ZONG Quanli, ZHENG Tiegang, LIU Huanfang, et al. Numerical simulation and analysis on whole flow field for drip self-cleaning screen filter [J]. Transactions of the CSAE, 2013, 29(16):57-65. (in Chinese)

7 秦天云,王文娥,胡笑涛. 滴灌系统网式和叠片式过滤器水力性能试验研究[J] .灌溉排水学报, 2017, 36(1): 57-62. QIN Tianyun, WANG Wen’e, HU Xiaotao. Hydraulic performance of screen and disc filters for drip irrigation [J]. Journal of Irrigation and Drainage, 2017, 36(1): 57-62. (in Chinese)

8 JUANICO M, AZOV Y, TELTSCH B, et al. Effect of effluent addition to a freshwater reservoir on the filter clogging capacity of irrigation water [J]. Water Research, 1995, 29(7): 1695-1702.

9 ADIN A, ALON G. Mechanisms and process parameters of filter screens[J]. Journal of Irrigation and Drainage Engineering, 1986, 112(4): 293-304.

10 DURAN-ROS M, PUIG-BARGUÉS J, ARBAT G, et al. Effect of filter, emitter and location on clogging when using effluents[J]. Agricultural Water Management, 2009, 96(1): 67-79.

11 RAVINA I, PAZ E, SOFER Z, et al. Control of clogging in drip irrigation with stored treated municipal sewage effluent[J]. Agricultural Water Management, 1997, 33(2-3): 127-137.

12 ZONG Quanli, ZHENG Tiegang, LIU Huanfang, et al. Development of head loss equations for self-cleaning screen filters in drip irrigation systems using dimensional analysis[J]. Biosystems Engineering, 2015, 133: 116-127.

13 徐新阳, 徐继润, 刘振山, 等. 滤饼过滤过程的计算机模拟程序设计[J]. 过滤与分离, 2000, 10(4):15-18. XU Xinyang, XU Jirun, LIU Zhenshan, et al . The program design for computer simulation of filter cake filtration [J]. Filter & Separator, 2000, 10(4):15-18. (in Chinese)

14 SCHMIDT E . Experimental investigation into the compression of dust cakes deposited on filter media [J]. Filtration Separation, 1995, 32(8):789-793.

15 文棋.全自动自清洗过滤器过滤机理分析及控制系统研究[D]. 杭州:浙江大学,2004.

16 宗全利, 刘飞, 刘焕芳,等. 滴灌用自清洗网式过滤器排污压差计算方法[J/OL]. 农业机械学报,2012, 43(11):107-112. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121120&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2012.11.020. ZONG Quanli, LIU Fei, LIU Huanfang, et al. Calculating and experiment on drainage pressure difference of self-cleaning screen filter for drip irrigation[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012,43(11):107-112. (in Chinese)

17 刘飞, 刘焕芳, 宗全利, 等.自清洗网式过滤器水头损失和排污时间研究[J/OL]. 农业机械学报, 2013,44(5):127-134. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130523&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2013.05.023. LIU Fei, LIU Huanfang, ZONG Quanli, et al. Experiment on head loss and discharge time of self-cleaning screen filter [J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2013,44(5):127-134. (in Chinese)

18 徐茂云. 微灌用筛网式过滤器水力性能的试验研究[J]. 水利学报,1992,23(3):54-56,64.

19 丁启圣,王唯一.新型实用过滤技术[M]. 北京:冶金工业出版社,2011.

20 KONRAD H, THOMAS H, MICHAEL S, et al. Analysis of adhesion forces between particles and wall based on the vibration method[J].Particle & Particle Systems Characterization,2012, 19(4): 269-276.

21 CHI Tien, BANDARU V R. Modeling the performance of cross-flow filtration based on particle adhesion[J]. Chemical Engineering Research and Design, 2017, 117: 336-345.

CloggingReasonAnalysisandPressureDropCalculationofScreenFilter

ZONG Quanli YANG Hongfei LIU Zhenji GE Yuchuan

(CollegeofWaterConservancyandArchitecturalEngineering,ShiheziUnivercity,Shihezi832000,China)

Filtration is essential to the efficient operation of drip irrigation systems and screen filter is the most common types of filter used in drip irrigation systems. The screen of filter could be clogged by sand particles which cannot pass through the filter mesh pore in the process of filtering. The clogging experiment was carried out to analyze the process and reason of screen clogging, and obtain some parameters of calculating the pressure drop of screen filter after being clogged. According to experimental results, the clogging reason was analyzed by the medium clogging and filtration cake clogging, respectively. The sizes of sand particles in inner layer of filtration cake were large and the sizes in the outer layer were small and uniform. With the large size of mesh pore, the time of screen clogging was short and the screen was easy to be clogged. Under the same size of mesh pore, the time of screen clogging would be shortened with large sand concentration. Based on Darcy’s law and actual parameters of screen, the relationship between pressure drop of screen and the mesh pore, mesh thickness, mesh porosity, filtration cake thickness, filtration cake porosity was developed theoretically. According to the actual data of the filtration mesh and cake, the pressure drops between the internal and external surfaces of screen were calculated with the mesh pore sizes of 430 μm, 280 μm and 200 μm, respectively. The results indicated that the pressure drops were increased with the increase of flow rate, mesh thickness and filtration cake thickness. The pressure drops also were increased with the decrease of mesh pore and cake porosity. The calculated results of pressure drop were compared with the measured values, which indicated that the predicted pressure drop for each filtration level showed a good correlation with the measured pressure drop of filter screen, and the results can reflect the clogging law of screen.

screen filter; screen; clogging reason; filtration cake; pressure drop

TV131.4; S277.9+5

A

1000-1298(2017)09-0215-08

10.6041/j.issn.1000-1298.2017.09.027

2017-01-02

2017-02-23

国家自然科学基金项目(11662018)

宗全利(1979—),男,教授,博士,主要从事农业资源与环境研究,E-mail: quanli1871@126.com

刘贞姬(1979—),女,副教授,主要从事工程水力学研究,E-mail: shz_ljz@163.com

——非均布滤饼的局部比阻与平均比阻的测定与计算方法