打印机外壳注射模智能设计

彭奇恩,周仕超

(广东省机械技师学院,广东广州510450)

1 引言

以打印机外壳为例,较为全面地阐述了模具智能设计流程。由于本塑件尺寸较大、外形较为复杂,且装配精度要求较高,这对模具设计和注射成型工艺提出了较高的要求。借助MoldFlow软件对塑件进行前期分析,然后根据MoldFlow软件得出的分析数据和各项计算结果对打印机外壳进行设计,从而达到降低模具成本、减少设计风险和缩短试模周期的效果。

2 塑件分析及模具材料的确定

打印机外壳结构如图1所示,该塑件的平均壁厚约为2mm,塑件外形尺寸较大,尺寸为192.13×424.11×84.86mm,需要开设多个浇口进行浇注。塑件为非透明外观件,材料为ABS属于无定型塑料,成型收缩率较小,参考文献[1]表2-10选择该塑件上型芯和型腔的统一脱模斜度为1°。产量为50万件,精度等级为一般等级精度(MT3)。

3 模具设计

3.1 分型面位置的确定与模具的排位方式

由于该塑件的尺寸较大,形状较为复杂。经综合评估该塑件采用一模一腔的模具结构进行设计。塑件的分型面选择如图2所示。

3.2 浇注系统设计

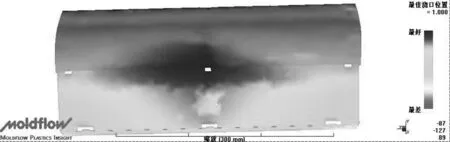

由于该塑件的设计产量较大,为了节省塑料原料、减少再生料、缩短生产周期和提高生产效率,本模具设计采用热流道浇注系统。通过MoldFlow软件对塑件进行前期分析,得出最佳浇口位置如图3所示。

图3 最佳浇口位置分析结果

综合考虑塑件的体积与表面质量,初步选定浇口直径为φ2mm。并通过MoldFlow软件进行充填分析,分析结果为充填时间1.4s,且充填过程平稳均匀,没有出现短射和滞留现象,如图4所示。

图4 充填时间分析结果

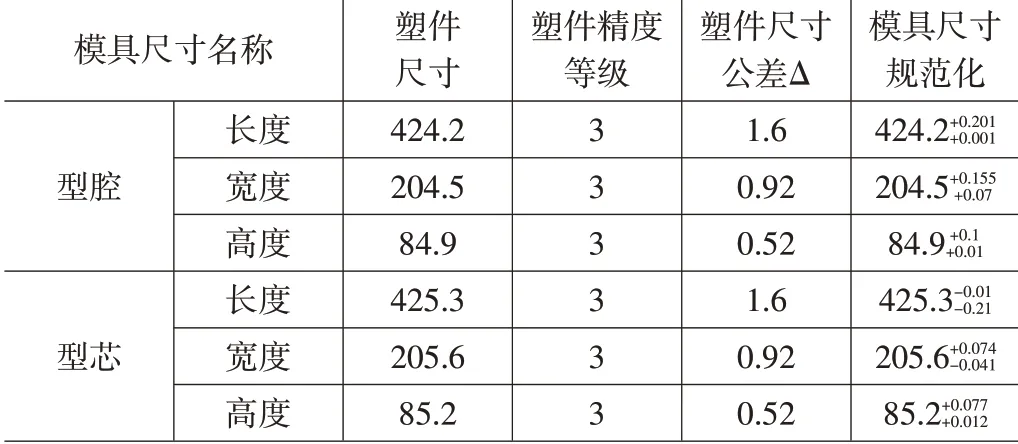

3.3 成型零件设计

经计算,模具成型零件尺寸如表1所示。

表1 模具成型零件工作尺寸计算表 mm

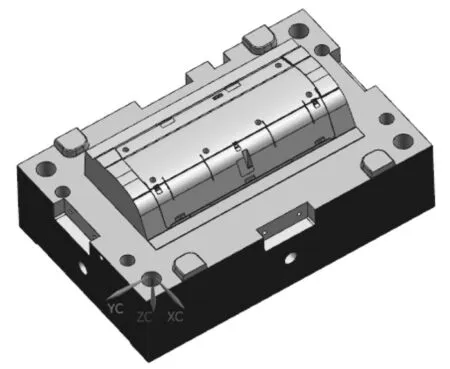

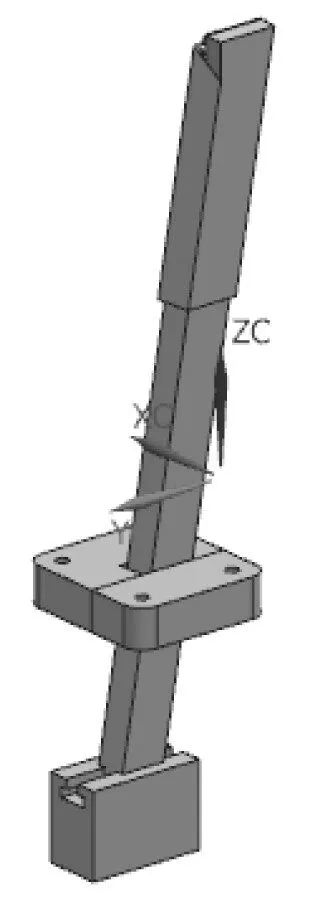

模具成型零部件包括型芯(见图5)、型腔(见图6)和斜顶(见图7)3部分。因为塑件较大,为了节省模具成本,模具设计为一模一腔。为了保证型芯型腔合模时的位移量,在型芯型腔四周设计了4组虎口,该虎口在合模时起到一定的导向作用;同时在动、定模板之间也设计了4组边锁。由于斜顶的高度过高,为了延长斜顶寿命、保证塑件精度、提高模具可靠性,本次在动模板下面设计了分体式斜顶导向块,结构如图7所示。

图5 型芯3D图

图6 型腔3D图

图7 斜顶3D图

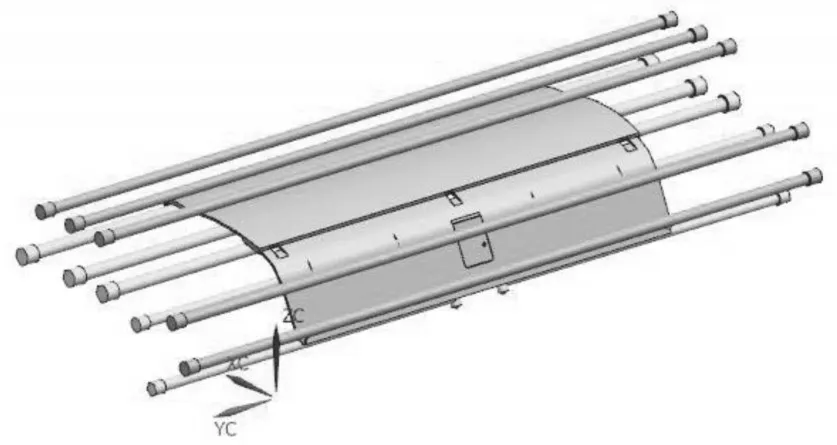

3.4 冷却系统的设计

该塑件选用的是ABS材料注塑,对于螺杆式注塑机ABS的成型温度及模具温度分别为160℃~220℃和50℃~80℃。由于成型温度和模具温度都不算高,所以本次选用常温水对模具进行冷却。但由于本塑件形状较为复杂、尺寸较大,为了提高冷却效率,本模具前后模都设计5组独立的冷却水路对塑件进行冷却,具体布置如图8所示。

图8 冷却水路图

3.5 推出机构的设计

推出机构将采用推杆+斜顶联合推出,采用φ12mm的圆推杆设置6根,φ4mm的圆推杆设置4根;两个大斜顶,一个小斜顶的联合推出机构,具体如图9所示。

图9 推出机构

4 模具结构

模具结构如图10所示。

图10 模具结构

5 结束语

本次设计采用模具UG软件技术和Moldflow软件分析技术进行注射模的全三维设计,利用UG软件可以根据各项数据直接设计出模具的全三维模型,并保证塑件形状尺寸的准确性。利用MoldFlow软件可以提前模拟分析模具的各项风险,相比于传统的设计方式可以大幅度降低模具的设计风险,减少试模时间,降低模具成本,提高塑件成型质量等。同时,型芯和型腔等复杂零件可以直接从UG中取出相应的实体模型进行数控编程加工和后期的三坐标检测。