汽车前大灯后盖注射模内滑块结构设计

李 双,何丰利,徐 洲

(湖北齐星模具制造股份有限公司,湖北随州 441300)

1 引言

在加热加压条件下塑料会具有可塑性,在常温下为柔韧固体,使用模具成型可以得到所需要的塑料制品。对于结构复杂的塑件,需要采用特殊的模具结构来实现其成型,并保证顺利脱模。本塑件实例应用到的就是内滑块结构。

2 后盖塑件结构分析

本塑件为汽车前大灯后盖,如图1所示,尺寸:φ88×73mm;塑件材料为PP-TD30,从零件图上分析,塑件内部有4处卡子为倒扣,无法正常出模,需要做内滑块结构辅助脱模。

3 注射模设计

3.1 分型面位置的选择

模具设计时分型面的确定是很重要的,关系到整个模具设计的质量的好坏,选择分型面时一般遵循以下原则:

(1)分型面应选在塑件外形最大轮廓处。

(2)便于塑件顺利脱模,尽量使塑件开模时留在动模一边。

(3)保证塑件的精度要求。

(4)满足塑件的外观质量要求。

(5)便于模具加工制造。

(6)对于成型面积的影响。

(7)对排气效果的影响。

(8)对侧向抽芯的影响。

图1 汽车前大灯后盖

为了便于模具制造,应尽量选择平直且易于加工的分型面,本塑件的分型面为其底部的R角线部分,如图2所示。

图2 分型面选择

3.2 模具内滑块的设计

对于内侧面上具有横向延伸的倒扣的塑件,倒扣部的脱模方向与开模方向不一致,现有技术中一般采用斜顶结构实现倒扣部的脱模问题,当塑件内扣无法做斜顶的情况下只能考虑做内滑块抽芯脱扣。该模具内滑块结构设计新颖,结构简单,脱模效果好,效率高,可实现全自动加工生产。

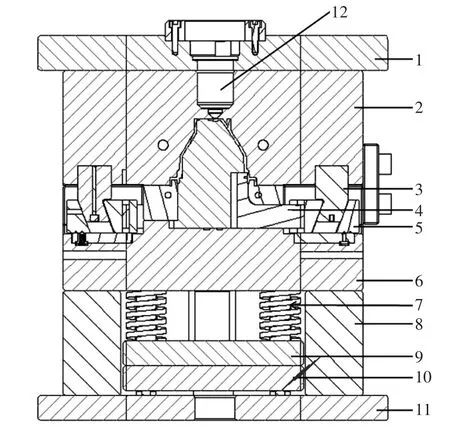

如图3所示,内滑块的结构及模具工作过程:开模时斜楔3与定模板2一起向上运动,带动滑块型芯4向内滑动,这种斜楔式的拨块既可当作斜导柱也可起到铲基的作用,待滑块型芯4完全脱出倒扣3~5mm安全距离后在顶杆固定板9的作用下塑件完全顶出。

图3 模具结构

模具三维结构如图4所示。

图4 模具三维图

3.3 塑件顶出

塑件的顶出是注射成型的最后一个环节也是很重要的一个环节,顶出质量的好坏将最后决定塑件的质量,因此,顶出机构的设计也不容忽视。

顶出的形式归纳起来可分为3种:机械顶出、液压顶出和气动顶出。其中机械顶出为最常用,分为顶杆顶出、顶管顶出、顶块顶出及顶板顶出等,而顶杆顶出又为最常见,分为圆顶杆和扁顶杆及异型顶杆。顶杆顶出是最常用的一种顶出方式,一般的塑件均可以在型芯侧加顶杆,分为圆顶杆和扁顶杆,在模具中往往同时使用,圆顶杆孔加工方便,故圆顶杆为顶出的首选方案。

4 浇注系统设计

本注射模为1模1腔,尖点式热流道,如图5所示。

图5 浇注系统图

尖点式热流道系统多用于中小尺寸的塑件,浇口截面直径大多在φ0.5~φ2.0mm。在应用尖点式浇口注射成型时,总会或多或少在塑件上留下浇口痕迹。很多时候浇口痕迹会高出塑件表面,影响到塑件的美观或影响与其他塑件的装配配合。所以在选择浇口位置时,应尽量将浇口放在塑件上的凹进隐蔽处。对于塑件美观或配合要求高的应用项目,有时设计师必须在塑件上人为地设计出一个凹进处以便放置浇口。

5 结论

随着人们对于塑料产品的外观及功能要求越来越高,使得塑件的结构越来越复杂,因此滑块结构越来越普遍,尤其是内滑块。本文讲述了内滑块的设计要点,经实践证明,此内滑块结构稳定,易于加工和研配,该模具目前已实现自动化生产,至今没有发生质量故障。