纤维增强混凝土材料抗冲击荷载试验研究

田文基,李长辉,牛炳岩,岳泽皓,王蕴智

(中国民航大学交通科学与工程学院,天津市东丽区津北公路2898号 300300)

当前,混凝土仍然是世界上主要的建筑材料之一,在许多工程领域都有着极其广泛的应用。它具有就地取材、原材料丰富、成本低、可塑性好、高强度、耐久性好等优点。但混凝土同样也有不可避免的缺点,诸如抗拉强度较低、自重太大和容易出现裂缝等。随着混凝土设计强度等级的提升,这些缺点会被放大,在很大程度上限制了常规混凝土材料的使用范围[1]。

在混凝土中添加纤维可以减缓或者阻止混凝土的开裂,帮助混凝土承担拉力,有效弥补普通混凝土的抗拉能力较低的缺点[2]。在20世纪初先有奥地利人发明石棉水泥板,六七十年代钢纤维、玻璃纤维等也被广泛应用于增强水泥材料[3]。按照不同的分类标准可分为不同类型的纤维混凝土,根据添加的纤维的弹性模量不同可分为柔性纤维混凝土和刚性纤维混凝土两种[4]。这些研究中所使用的纤维主要为不同长度、不同等效直径、不同长径比和不同体积掺量的钢纤维[5-7]、聚丙烯纤维以及聚乙烯醇纤维[8-10]。李长辉和王朝辉[11]在沉管隧道混凝土剪力键中加入钢纤维及玄武岩纤维,研究了沉管隧道混凝土剪力键的混凝土损伤、混凝土应变及钢筋应变的变化规律。李忠献等[12]系统地研究了混杂纤维混凝土的力学性能,主要包括轴心抗压、轴心抗拉、四点弯曲及抗剪切试验等。由上述分析可知,目前国内对合成纤维增强混凝土材料在抵抗冲击荷载疲劳等方面的研究有限。文中研究了在冲击荷载作用下合成纤维混凝土的力学性能,探讨新型合成纤维材料对于抗冲击性能的影响规律及作用机理。制作合成纤维混凝土及普通混凝土试件,采用落锤试验仪对其施加冲击荷载,观测并记录在实验过程中两种试件的初裂时间、初裂裂缝宽度、初裂落锤次数、裂缝开展情况、发生破坏及失效时的裂缝宽度及落锤次数等试验数据,对比两种材料试件在冲击疲劳试验下的破坏过程及破坏模式。文中针对添加不同含量的纤维,对混凝土的抗冲击性能做出研究分析,旨在研究纤维的种类、含量的改变对混凝土抗冲击性能的影响,探讨新型合成纤维材料对于混凝土抗冲击性能的影响规律,为机场新材料场道的设计开发提供试验和技术支持。

1 试验方案

1.1 试验配比

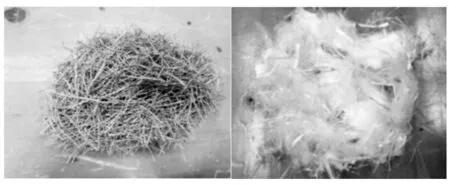

本次试验所使用到的制备合成纤维混凝土的原材料分别为:硅酸盐水泥、实验室精选砂、碎石、水、长度40mm合成聚丙烯纤维(PP)、长度20mm合成聚丙烯纤维(PP)以及聚丙烯腈纤维。改性合成聚丙烯纤维及聚丙烯腈纤维样品见图1。

图1 合成聚丙烯纤维及聚丙烯腈纤维Fig.1 Synthetic polypropylene fiber and polyacrylonitrile fiber

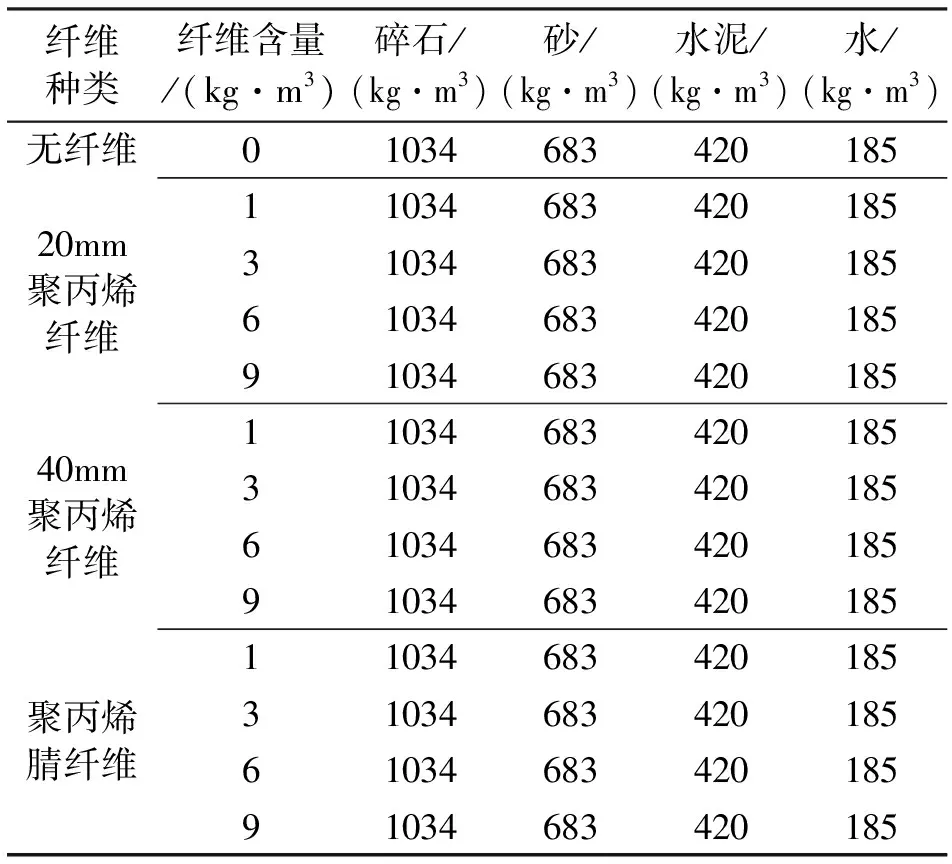

本次试验所用的水泥为实验室中的唐山顺发P.O42.5级普通硅酸盐水泥,所用集料碎石的实测最大粒径为Dmax=37.5mm,实测砂率为40%。同时进行不掺加任何纤维的普通混凝土对照组试验,用来更加直观地比较掺加纤维后混凝土各项力学性能的改变,有利于之后进行分析以及研究[15]。表1为普通混凝土材料及纤维增强混凝土材料配合比。

表1 纤维增强混凝土材料配合比

1.2 试件制作

为了保证拌合出的混凝土强度一致,均采用先干拌后湿拌的方法,且拌合步骤高度一致,尽可能减少因工序不同而带来的试验结果误差。在拌合前首先将铁板进行润湿,以保证铁板不会因吸水而影响新拌混凝土水灰比。拌合过程如图2(a)所示。

此次抗冲击试验采用100mm×100mm×100mm立方体试件,试件的制备严格执行《普通混凝土力学性能试验方法标准》(GB/T50081-2002)[16],每组成型后的立方体试件如图2(b)所示。将成型后试件放置在标准条件下养护至28天后进行试验。

(a)拌合过程

(b)成型后立方体试件图2 拌合过程及成型后立方体试件图Fig.2 Mixing procedure and cubic specimens

2 抗冲击性能试验研究

2.1 试验方法

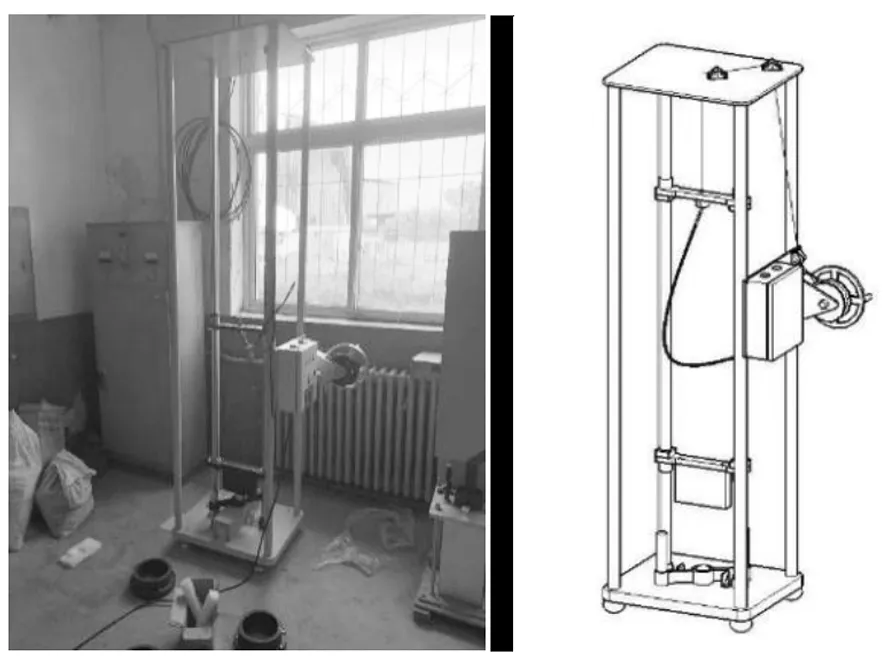

混凝土的抗冲击性可反映混凝土材料在破坏前能吸收的能量的大小,吸收能量越多则混凝土的韧性越好,其应对荷载剧增等突发情况时的安全保障性也越强。本次试验选用落锤试验来进行混凝土的抗冲击性能检测。本次试验所采用的落锤式冲击试验机装置如图3所示。

图3 冲击试验装置图Fig.3 Impact test sevice

试验机主要由承台、落锤、控制装置、轨道组成,可以手动修改落锤的质量以及下落高度。根据中国工程建设协会标准《纤维混凝土试验方法标准》[14]进行试验,落锤质量确定为9kg,下落高度确定为500mm。试验过程中具体操作步骤如下:

(1)拿出符合试验条件的试件放入承台中心的固定架中;

(2)在试件表面上放置上小钢球,其目的是保证落锤击打的点集中到试件同一位置;

(3)试验开始之前先确定并调整落锤质量及落锤下落高度。使控制台开关有电,电磁铁打开能让落锤吸住,关闭能使落锤下降砸击试件,则完成一次试验。

(4)试验的评判标准为记录试件初次破坏产生裂缝的锤击数以及完全破坏时的锤击数,认为当试件3条边缘接触到承台上的固定架时为试件破坏的标准。

2.2 试验数据分析

实验采用的是100mm×100mm×100mm的立方体试件,试验采集记录数据如下:

①混凝土试件出现第一次裂缝时的锤击数N1;

②混凝土完全破坏时,总共的锤击数N2。

通过式(1)计算试件初次破坏消耗的冲击能量W1,以及完全破坏时的冲击能量W2本实验主要比较最终破坏能量计W2。

W=mgh×N

(1)

式中:m为落锤质量,取9kg;g为重力加速度;h为重锤的下落距离,取500mm;N为落锤下落次数。

通过式(2)计算试件的延性指数β:

β=(N2-N1)/N2

(2)

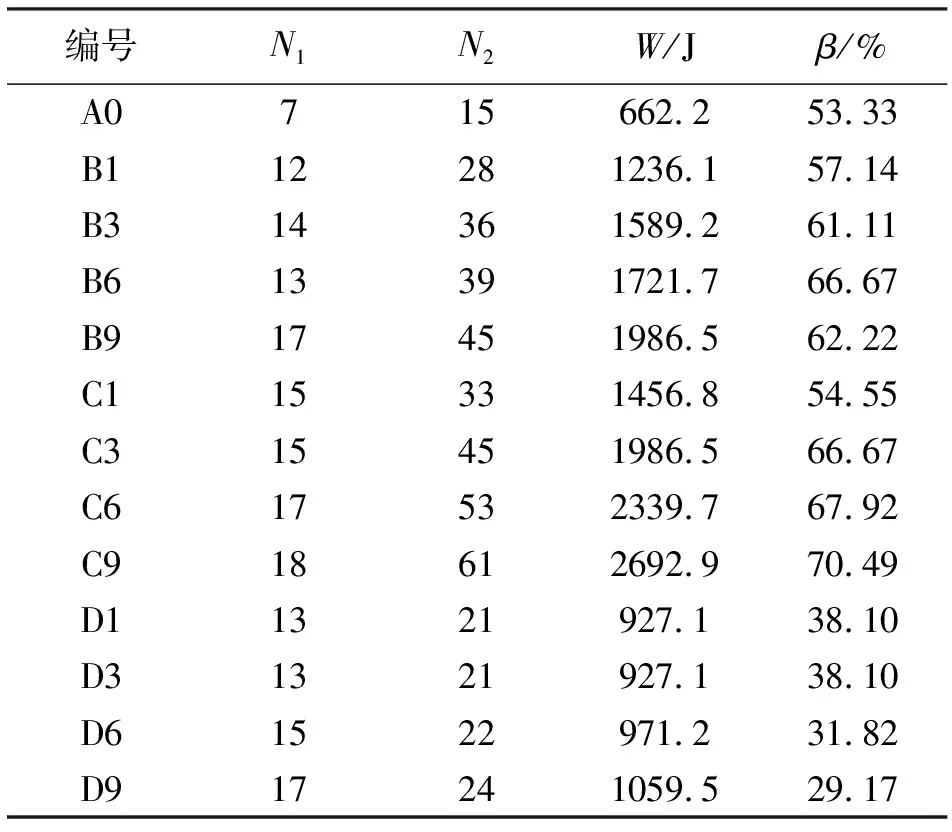

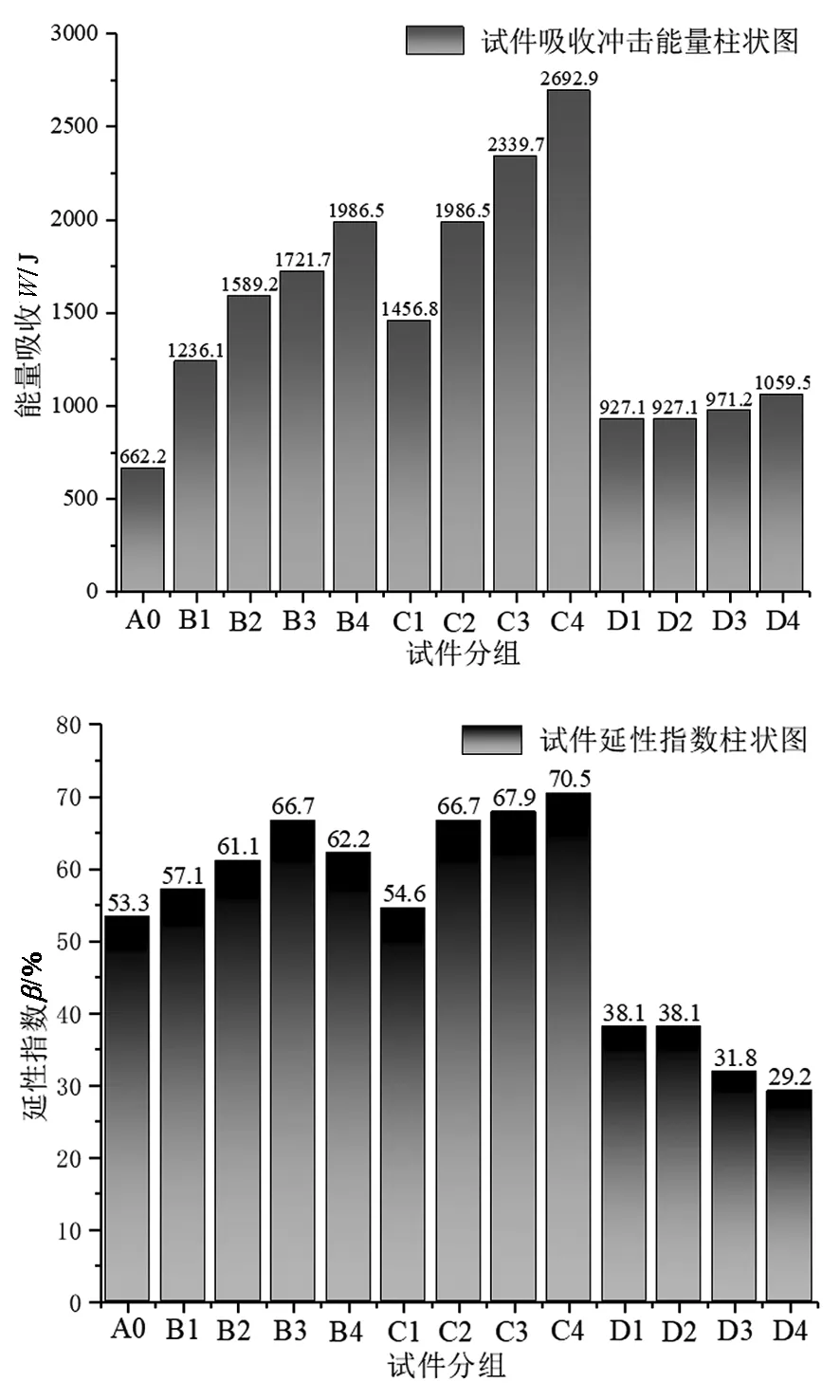

冲击试验所记录的出现第一条裂缝时的锤击数N1、完全破坏时锤击数N2、所吸收的能量W与延性指数β如表2和图4所示。其中A组表示不含纤维素混凝土试件,B,C,D分别代表20mm聚丙烯纤维、40mm聚丙烯纤维、聚丙烯腈纤维,数字代表每m3试件纤维含量。

表2 试件冲击次数、冲击吸收能量及延性指数Tab.2 Record of impact times, energy absorption and ductility index of specimens

图4 试件冲击吸收能量及延性指数柱状图Fig.4 Histogram of impact absorbed energy and ductility index of specimens

由表2和图4可以明显看出,纤维的掺入能显著提高混凝土试件的初次裂缝与最终破坏时的锤击数,相应地提升了混凝土的抗冲击性能。相比于A组普通混凝土,B1组(1kg/m3掺量)初裂承受的冲击次数提高了71.43%,破坏时承受的冲击次数提高了86.67%;B3组(3kg/m3掺量)初裂承受的冲击次数提高了100%,破坏时承受的冲击次数提高了140%;B6组(66kg/m3掺量)初裂承受的冲击次数提高了85.71%,破坏时承受的冲击次数提高了160%;B9组(9kg/m3掺量)初裂承受的冲击次数提高了157.14%,破坏时承受的冲击次数提高了200%。通过数据比较分析表明,随着纤维混凝土纤维掺加量的提升无论是初次裂缝的冲数还是最终破坏的冲击数都有较为明显的增长。但由3kg/m3至6kg/m3的初裂的冲击有所下降,可能的原因是在制备过程中,纤维存在搅拌不均匀而使得接团的现象让混凝土内部不够密实使得混凝土的抗初次裂缝的次数有所降低。对比C组和D组发现,满足纤维掺量上升则初裂抗冲击次数也上升,并非是3kg/m3与6kg/m3的掺量变化是引起初裂抗冲击次数下降的原因,因而认为是制备过程中纤维分散性不好导致的现象。总体比较,抗锤击数随掺量增加而提升,9kg/m3掺量性能最优,其中B,C,D组9kg/m3纤维掺量对比A组分别提升了200%,306.67%,60%。

由混凝土吸收冲击能量公式W=mgh×N可知,变化量为抵抗落锤击打次数,对B组纤维掺量分别为1kg/m3,3kg/m3,6kg/m3,9kg/m3,吸收的能量W随掺量提升比A组分别提升105.69%,188.93%,239.19%,322.32%。由此得出结论,纤维掺量的提升能有效提高纤维混凝土的抗冲击性,且提升得越多,效果越显著。

对延性指标的观察,可比较B组与C组的聚丙烯纤维在掺量上升的情况下能否提升混凝土的延性指标[7]。其中B组的峰值大约出现在3kg/m3,6kg/m3处,说明并非是无止限提升。不同的纤维其提升延性最佳的掺量并不相同。部分试验试件破坏如图5所示。

图5 部分试件完全破坏图Fig.5 Complete failure of specimens

3 结论

通过试验研究发现,纤维的添加能有效提升混凝土在冲击荷载作用下的初裂次数、完全破坏时冲击次数、冲击所吸收的能量、延性指数以及抗冲击韧性等指标,具体得到结论如下:

(1)纤维掺量的提高也会提升混凝土抵抗初裂的冲击次数与破坏的冲击次数,B组整体成上升趋势,掺量从1kg/m3至9kg/m3对比A组在终裂锤击数上分别提升71.43%,100%,85.71%,200%;

(2)C组的掺量从1kg/m3至9kg/m3分别提升120%,200%,250%,306.7%;D组的掺量从1kg/m3至9kg/m3对比A组分别提升了40%,40%,46%,60%。其中C组的抗冲击性能提升效果较好,最高提升达到了306.7%。