基于MIDAS Civil的公路简支T梁体外预应力加固设计与研究

汲港升,马士宾,陈晓光,梁 栋

(1.河北工业大学土木与交通学院,天津市北辰区西平道5340号 300401;2.承德路瑞公路养护工程有限公司,河北省承德市围场镇木兰南路236号 068450)

随着我国公路交通的不断发展、交通量的迅速增加,以及桥梁服役期间的自然老化,已有较多桥梁存在设计荷载标准低、承载力不足、桥梁构件破损严重等现象。这些桥梁技术状况相对较差、存在严重的安全隐患[1-2],因此,为了消除隐患,恢复公路桥梁的正常使用功能,有必要对其进行病害处理与加固。体外预应力加固是在梁体外侧通过增设预应力索来弥补体内预应力缺陷的一种主动加固补强方式。相较于其他加固方式,其优势在于在加固施工后不改变桥梁的基础结构,能提高旧桥的抗弯承载力及其耐久性,并具有很好的经济效果以及可以最大程度降低对交通的影响[3]。由于我国在体外预应力加固技术方面的研究相较于国外起步较晚,在实际工程应用中对体外预应力加固技术的运用还不是很成熟,在国内的发展空间依然很大,因此有必要继续加强对桥梁体外预应力加固技术进行系统性研究,以促进体外预应力加固技术在国内的发展逐步走向成熟。

克黄线乌苏沟大桥因受地理、交通量以及工期等诸多因素影响,经过技术、经济等综合比较后确定采用体外预应力加固技术的施工方案,在不改变原有桥梁结构的基础上,可有效缩短施工周期,并在最大程度上降低施工对交通的影响。通过对普通钢筋混凝土简支T梁体外预应力加固结构进行整体设计,并采用MIDAS Civil有限元模型验证体外预应力加固设计的可行性,最终根据实际工程施工监控,优质高效地确保了乌苏沟大桥体外预应力加固工程施工的顺利进行。

1 工程概况

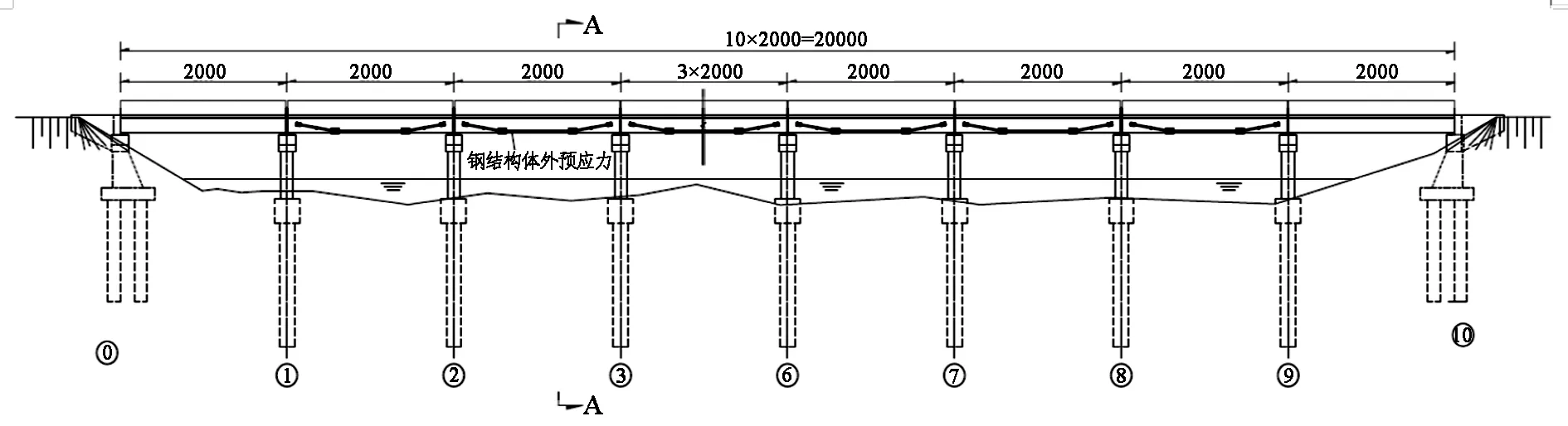

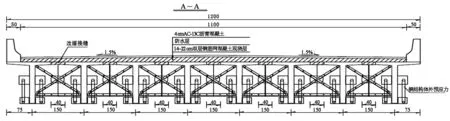

乌苏沟大桥位于国道G233克黄线河北省围场县境内,原属省道承围线S254,是集客、货运输与旅游一体的重要公路。乌苏沟大桥为10跨普通钢筋混凝土简支T梁桥,单跨跨径为20m,计算跨径为19.5m,先简支后桥面连续,桥面联结形式为3-2-2-3,桥梁全长204.04m,桥梁宽度为0.5m钢筋混凝土护栏+11.0m行车道+0.5m钢筋混凝土护栏,桥梁与庙宫水库支流正交。乌苏沟大桥上部结构为10跨普通钢筋混凝土T梁,混凝土强度等级为C30,每孔由8片T型梁组成,梁高1.3m,梁宽1.48m,翼板宽1.3m,肋板宽0.18m,通过梁间横隔板、翼板钢筋及桥面铺装形成整体。该桥于1998年竣工通车,桥梁设计荷载等级为汽车-20、挂车-100级,然而“汽-20、挂-100”桥梁荷载等级如今已经废止,其荷载标准可相当于《公路桥涵设计通用规范》[4]中的公路-Ⅱ级荷载等级。

经检测鉴定,全桥第2~8跨T梁腹板截面出现较多竖向斜向结构性裂缝,裂缝大多贯通,且裂缝超限,最大缝宽为0.42mm。翼缘板间连接缝砼剥落,部分连接失效,并且伴有严重的渗水现象。重车通过时桥面出现较大沉降变形。经荷载试验得出结论,桥梁试验孔结构的强度、刚度、承载能力已不能满足实际运营荷载下的正常使用要求,故需要进行维修加固。维修加固设计采用《公路工程技术标准》[5]中公路-Ⅰ级荷载等级标准。

2 体外预应力加固结构设计

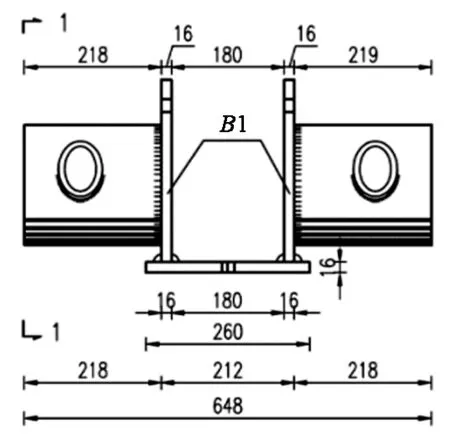

由于桥梁两端边跨强度及承载能力状况良好,故对2个边跨不进行体外预应力加固,只对其余8跨进行体外预应力加固。体外预应力加固前,首先对梁体裂缝进行封缝、灌封处理,以改善梁体的刚度;其次对横隔板进行角钢剪刀支撑,以加强梁体间的横向联系。体外预应力加固的方法是在钢筋混凝土简支T梁梁底及腹板设置钢结构锚固齿板及转向、减震装置,布设环氧无粘结钢绞线[6],总体布置如图1、图2所示。钢绞线采用2束φs15.24无黏结低松弛钢绞线,标准抗拉强度1860MPa,张拉控制应力1209MPa。锚固齿板采用钢板焊接制作,利用重型机械锚栓锚固到T梁的腹板和梁底。转向装置利用钢管按钢绞线弯折半径弯折,焊接于钢板上,并利用锚栓锚固到T梁腹板上,锚固、转向以及减震限位装置的布置形式如图3所示。通过折线布置钢束的方式与简支T梁受力机理较为吻合,增大了跨中、负弯矩处的压应力,最大程度上发挥体外预应力钢绞线的加固效应。

图1 体外预应力加固总体布置立面图(单位:cm)Fig.1 Overall layout elevation of external prestressed reinforcement(unit:cm)

图2 体外预应力加固总体布置横断面图(单位:cm)Fig.2 Overall layout of cross section of external prestressed reinforcement(unit:cm)

图3 锚固、转向装置系统布置形式(单位:mm)Fig.3 System layout of anchoring and steering devices(unit:mm)

其中,锚固装置和转向装置构成的锚固转向体系是体外预应力加固技术中的重要组成部分。钢锚箱主要是由底座钢板、横隔板、传力钢板、加劲钢板、锚垫板和钢管一起组成的锚固块;钢锚箱与粘贴钢板、锚栓和灌注胶组成锚固体系,用于体外预应力钢绞线的锚固。钢锚箱的结构构造形式如图4所示。桥跨结构不同、安装位置不同和体外预应力加固需要不同,钢锚箱的设计构造也不相同,因此,钢锚箱的使用范围也较为广泛[7]。转向装置是改变体外预应力钢绞线方向的装置,可以调整体外预应力钢绞线的转角与线性,使梁体结构的受力更加合理,也为体外预应力钢绞线提供了一个竖向支撑的作用。在加固设计中,对转向块的安装位置进行合理布置,以减小体外预应力二次效应,进而提高桥梁结构的承载能力。体外预应力加固体系主要的传力工具为锚固块和转向块,当转向块上有体外预应力钢绞线的巨大拉力作用时,则会很容易在转向区域产生应力集中,一旦转向块受力不合理,则会导致转向块局部受力不均匀,这将直接影响到整个桥梁结构的安全和稳定[8]。转向装置结构构造形式如图5所示。

1-1剖面 2-2剖面图4 钢锚箱结构构造形式(单位:mm)Fig.4 Structural form of steel anchor box(unit:mm)

1-1剖面

2-2剖面

3 有限元加固效果分析

3.1 MIDAS Civil计算模型建立

对整桥主梁结构全部采用梁单元建立分析计算模型,有限元计算模型如图6所示。全桥共有880个节点,1570个梁单元。桥面结构按固接处理,梁板与桥墩按铰接处理,桥墩部分由于刚度很大,不另外建立模型只输入边界条件。边界条件为一般支承,共设置2种类型:第一种是梁左端外侧2道主梁约束的顺桥、横桥和垂直方向自由度为Dx,Dy,Dz,中间主梁约束的顺桥和垂直方向自由度为Dx,Dz;第二种是梁右端外侧2道主梁约束的横向和垂直方向自由度Dy,Dz,中间主梁约束的顺桥和垂直方向自由度Dx,Dz。荷载工况考虑的基本荷载组合由1.0×恒荷载+1.0×预应力荷载+1.4×移动荷载组成。体外预应力钢束材料采用Strand1860钢绞线,预应力钢筋抗拉强度标准值为1.86kN/mm2,钢束总面积为550mm2,预应力钢筋与管道壁的摩擦系数为0.3,模拟时不考虑锚具变形、钢筋回缩以及接缝压缩对加固效果的影响[9-10]。体外预应力钢绞线模型布筋形式如图7所示。

图6 整桥主梁结构有限元计算模型Fig.6 Finite element calculation model of the main girder of bridge

图7 体外预应力钢绞线布筋形式Fig.7 External prestressed steel strand layout form

3.2 加固效果分析

3.2.1 原设计承载能力和正常使用极限状态验算

为验证普通钢筋混凝土简支T梁的体外预应力加固设计的可行性,依据实际加固设计方案,选取整桥主梁结构中的任一加固单跨桥梁模型为计算实例,通过有限元模拟对加固前后的单跨桥梁模型进行承载能力和正常使用极限状态验算。其中,单跨跨径L=20m,计算跨径L0=19.5m,C30混凝土抗压设计强度Ra=17.5MPa,I级钢筋抗拉及抗压设计强度Rg=240MPa,Ⅱ级钢筋抗拉及抗压设计强度Rg=340MPa。加固前主梁抗弯、抗剪承载能力验算图如图8、图9所示。

图8 原设计主梁结构抗弯承载能力验算Fig.8 Checking calculation of flexural bearing capacity of main beam structure in original structure

图9 原设计主梁结构抗剪承载能力验算Fig.9 Checking calculation of the shear bearing capacity of the original design main beam structure

按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》[11]进行验算,跨中截面作用效应的弯矩组合设计最大值为1731.4kN·m,小于构件弯矩承载力计算值2540.4kN·m,承载能力安全系数为0.68<1,抗弯承载能力满足规范要求。支点截面作用效应的剪力组合设计最大值为350.3kN,小于构件剪力承载力计算值723.5kN,承载能力安全系数为0.48<1,抗剪承载能力满足规范要求。

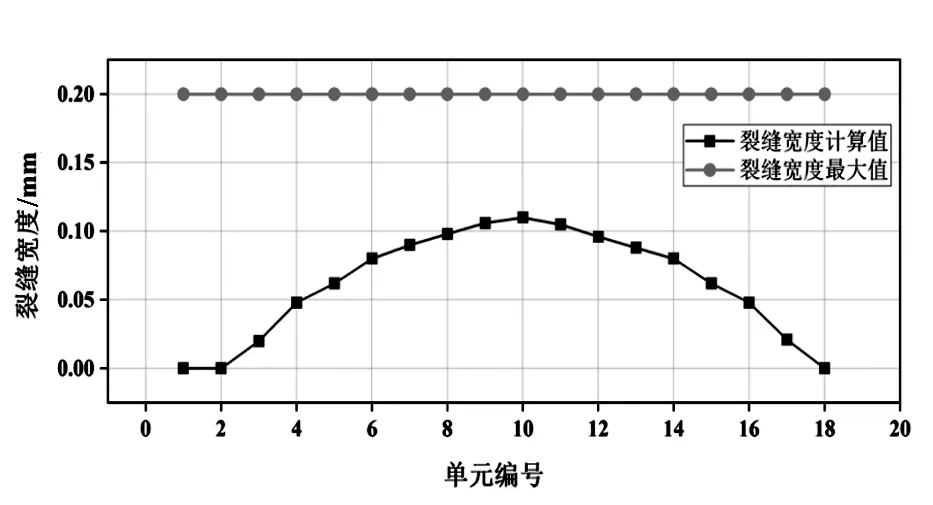

对正常使用极限状态下的裂缝宽度以及挠度进行验算,其验算结果如图10、图11所示。

图10 原设计主梁结构裂缝宽度验算Fig.10 Checking calculation of crack width of main beam structure in original structure

图11 原设计主梁结构挠度验算Fig.11 Deflection checking calculation of main beam structure in original design

按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》验算,跨中截面计算裂缝宽度最大值为0.11mm,小于规范中正常大气条件下,钢筋混凝土受弯构件在荷载组合下算得的最大裂缝宽度不应超过0.2mm的要求,即最大裂缝宽度满足规范要求。以汽车荷载(不计冲击力)计算的上部结构最大竖向挠度对梁式桥主跨跨中不应超过L0/600=32.5mm,本桥按汽车荷载计算的挠度为13.4mm,满足规范要求。

3.2.2 加固后承载能力和正常使用极限状态验算

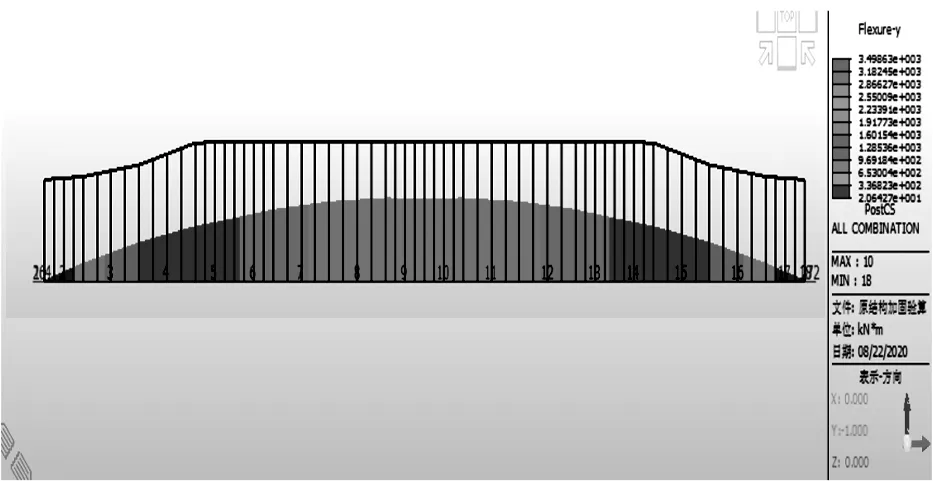

针对桥梁病害以及实际运营通车车列的荷载需求,原桥的汽车-20、挂车-100设计荷载等级明显偏低,故本次加固计算模型中设计汽车荷载等级提高到公路-I级,按B类预应力混凝土进行验算。加固后主梁抗弯、抗剪承载能力验算图见图12、图13。

图12 加固后主梁结构抗弯承载能力验算Fig.12 Checking calculation of flexural bearing capacity of main beam structure after reinforcement

图13 加固后主梁结构抗剪承载能力验算Fig.13 Checking calculation of shear bearing capacity of main beam structure after reinforcement

依据《公路钢筋混凝土及预应力混凝土桥涵设计规范》验算,跨中截面作用效应的弯矩组合设计最大值为2124.3kN·m,小于构件弯矩承载力计算值3499kN·m,承载能力安全系数0.61<1,抗弯承载能力满足规范要求。支点截面作用效应的剪力组合设计最大值为488kN,小于构件剪力承载力计算值724kN,承载能力安全系数0.67<1,抗剪承载能力满足规范要求。

对正常使用极限状态下的裂缝宽度以及挠度进行验算,其验算结果如图14、图15所示。

图14 加固后主梁结构裂缝宽度验算Fig.14 Checking calculation of the crack width of the main beam structure after reinforcement

图15 加固后主梁结构挠度验算Fig.15 Checking calculation of deflection of main beam structure after reinforcement

按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》验算,跨中截面计算裂缝宽度最大值为0.07mm,小于规范中在正常大气条件下B类预应力混凝土受弯构件在荷载组合下算得的最大裂缝宽度不应超过0.1mm的要求,最大裂缝宽度满足规范要求。以汽车荷载(不计冲击力)计算的上部结构最大竖向挠度对梁式桥主跨跨中不应超过L0/600=32.5mm,加固验算汽车荷载计算挠度20.0mm,满足规范要求。

4 工程施工监控

体外预应力加固施工期间,在张拉时应对关键断面的结构变形、混凝土应力状况予以监控,确保施工安全。在进行施工加固之前,首先要通过理论计算或利用有限元软件对张拉过程进行模拟计算,计算出各个控制断面的挠度、应力等控制参数的理论值,用来作为加固监控时的控制参考值,使桥梁加固后的最终受力状态达到加固设计时的预期目标[12-13]。

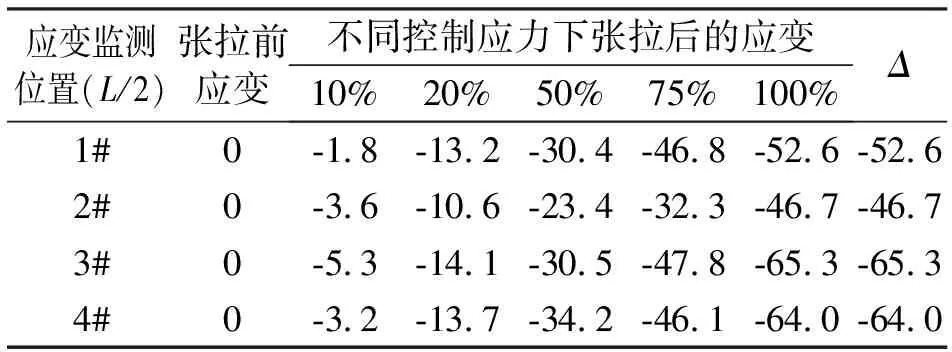

选取①~②号墩之间2号孔主梁结构进行施工监控,张拉分5个阶段进行,分别按照张拉控制应力的10%,20%,50%,75%,100%进行张拉。挠度监测主要内容是观测跨中位置断面的竖向变形情况,对2号孔主梁跨中断面位置的1#~8#T梁的挠度变化情况进行监测;应力监测主要内容是测量在张拉力作用下主梁跨中控制断面混凝土应变变化情况,应变测点布置在1#~4#T梁跨中截面T梁梁底,关键断面混凝土应力状况的监测可采用粘贴式应变传感器。

张拉完成后,主梁跨中挠度变化情况如表1、图16所示。

表1 张拉完成后各阶段挠度监测值及设计值(向上为正)

图16 张拉完毕主梁跨中挠度变化值折线图Fig.16 Line chart of deflection change values in the middle span of the tenseted girder

通过主梁跨中挠度监测数据可以看出,张拉过程中主梁跨中挠度变化规律与理论设计基本相符,且挠度变化实测值与理论值相接近,校验系数在0.83~0.91范围内,说明加固效果良好。张拉完成后,主梁跨中截面应力应变情况如表2所示。

表2 张拉完成后各阶段应变监测值(单位:με)Tab.2 Strain monitoring value at each stage after completion of tension (unit:με)

混凝土的应力可由所测应变与主梁混凝土弹性模量的乘积求得,张拉完成后跨中断面实测应力及应力校验系数如表3所示。

表3 张拉完成后跨中断面实测应力及应力校验系数Tab.3 The measured stress and stress calibration coefficient of the mid-span section after the completion of tension

由表3跨中断面实测应力及校验系数结果可知,试验孔1#~4#T梁下缘混凝土应力校验系数在0.62~0.71范围内,均小于1.0,且符合规范中对于应力校验系数常规值0.4~0.8的范围,表明主梁强度满足加固设计的要求。

理想状态下的受力分析以及实际施工监控结果表明,采取体外预应力加固后,梁体受力状态更为合理,加固效果显著。然而在实际应用中,由于施工控制力不到位、疏于维护及保养、桥梁超载等作用,使得体外预应力损失可能比理想状态要大。如果能掌握体外预应力有效索力,可准确判定梁体受力状态,同时当损失到某一程度时,也可对体外预应力进行补张拉,以恢复理想状态的有效预应力。因此,应该对体外预应力钢束进行使用过程中的索力长期监测。其具体做法是对部分典型病害桥跨的钢束进行监测,每跨可选择一束,粗略认为被监测的一束钢束预应力损失情况代表其他钢束预应力损失。实际监测过程中,为保证预应力加固效果和桥梁安全,建议在预应力损失30%及以上情况时,进行补张拉施工,以恢复理想状态的有效预应力,保证桥梁的运行安全。

5 结论

通过对克黄线乌苏沟大桥体外预应力加固技术进行系统的研究,在分析主梁病害的基础上,提出了主梁结构的体外预应力加固设计方案,以此提高桥梁主梁结构的承载能力,并采用MIDAS Civil有限元模型对加固前后的承载能力和正常使用极限状态进行验算,进一步验证了体外预应力加固设计方案的可行性。最后通过实际施工监控,得出结论主要有:张拉过程中主梁跨中挠度变化规律与理论设计基本相符,且挠度变化实测值与理论值相近,校验系数在0.83~0.91范围内;张拉完成后的挠度最大值为15.63mm,出现在试验孔跨跨中截面2#梁位置处;在张拉荷载作用下,试验孔1#~4#T梁下缘混凝土应力校验系数在0.62~0.71范围内,均小于1,进而表明了主梁强度满足体外预应力加固设计的要求。将体外预应力加固技术运用到类似旧桥加固工程中,为类似工程项目提供可复制可推广经验,对有效提高桥梁结构的承载能力,在最大程度上降低施工对交通的影响,具有重要参考意义和实用价值。