FANUC数控系统位置压力控制功能的实现及其在伺服压力机中的应用*

戈海龙 李文龙 李庆卓 成 巍

(齐鲁工业大学(山东省科学院)激光研究所,山东 济宁 272000)

压力机是金属成形行业中常见设备,位置和压力是压力机的两项重要指标。在裁切或冲孔压力机中,保证生产效率的同时对下死点位置控制精度要求较高。在汽车覆盖件等拉伸成形场合,在保证零件拉伸比的同时为避免拉裂起皱,需在不同的拉伸位置施加不同的压力,对压力控制精度要求较高[1]。随着汽车轻量化的提出,热成形高强钢零部件在汽车中的占比越来越高,长时间保压是热成形工艺的重要步骤,零件受到热胀冷缩效应影响,厚度稍微变化,压力机需根据零件厚度变化保持微小位移随行以保证压力稳定[2-3]。

目前,兼具位置及保压功能的压力机一般为液压机,它以液压油作为动力传输介质,液压油压缩比受温度变化影响,一定程度上影响压力机控制精度。热成形工艺涉及高温高热,具有一定安全隐患。伺服压力机以伺服电机作为动力源,机械传动,具有精度高、可控性好、节能及易维护等特点,被越来越多的汽车制造商所应用。FANUC PMI-A是一种应用于工业机械的数控系统,具有压力位置控制功能,在伺服压力机上通过相关参数设定及程序控制,即可实现位置及压力灵活控制,满足包括热成形保压工艺在内的位置及压力控制需求[4]。

1 压力位置控制功能原理

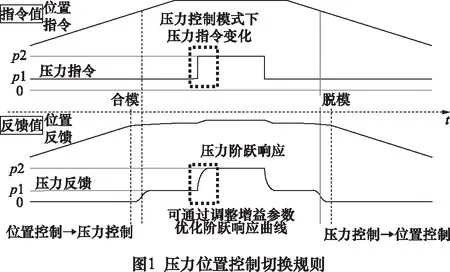

FANUC压力位置控制功能原理如图1所示,同时给压力机位置和压力控制指令,压力机从初始位置下行,模具未合模时,压力反馈为零,系统处于位置控制模式。压力机合模建压,压力开始增大,增到一定值时,切换为压力控制模式,位置指令被忽略,实际压力到预设值后开始保压。若保压阶段压力指令发生变化,系统调整电机位置以跟踪新的压力指令。压力机回程过程中,位置指令减小,减至一定值时,系统切换为位置控制模式,跟踪位置指令,至模具脱模,且滑块最终回至初始位置。

需要说明的是,在初始位置控制过程中,如果给定位置指令很小,系统到达指定位置后,压力还未到压力指令值时,系统则会始终处于位置控制模式。同样在执行压力控制时,如果压力指令给定很大,压力机下行至位置指令处,压力并没有到达指令值,压力机不会继续下压,而一直保持在位置指令处。这种控制规则能够避免因压力反馈值干扰或传感器断线而使压机持续下压,保证设备安全。

2 在伺服压力机中的实现

位置压力控制为FANUC PMI-A的选项功能,需提前追加,功能名称及订购代码为:

(1) Multi-axes high response function(A02B-0334-R396)。

(2) Pressure and position control function(A02B-0334-R400)。

系统追加功能选项后,还需要通过硬件配置、系统参数、加工程序以及PMC程序来实现设备压力位置控制功能。

2.1 方案设计

FANUC压力位置控制功能用于伺服压力机上的方案如图2所示, 系统包含位置控制和压力控制两个负反馈控制环路,为实时监控压力机出力及偏载情况,在每个立柱上均布置应变片式压力传感器,当设备加压时,立柱受反作用力发生纵向拉伸,带动传感器发生形变,经变送器处理后等比例输出0~10 V标准模拟量电压信号。

位置反馈则使用伺服电机自带编码器,检测精度可以得到保证。系统输出控制量为电机转速,同时引入速度闭环提高控制精度。需同时为系统给定压力和位置指令,系统根据节1所述控制规则选择位置或压力控制环路。

2.2 系统参数

系统参数主要包括功能开启、压力反馈变换及偏置系数、增益调整等。主要参数设定值如表1,3 000 kN伺服压力机通过两台伺服电机级联,CNC系统中对应X1、X2两个伺服轴,为扭矩串联关系,X1为主轴、X2为从轴。

表1 系统参数设定

一些参数计算方法如下:

(1)参数8697=最大压力反馈/压力最小识别单位=3 000。

(2)参数2630=(imax-imin)×32 767/25=(19.36-7.07)×32 767/25=16 108 。

(3)参数2631=imin×32 767/25=(7.07×32 767)/25=9 267。其中imax、imin分别为压力机最大出力和不出力时FANUC模拟量监控模块的输入电流。此外,比例、积分用于提升响应速度,同时不发生压力超调,适当调整增益参数可以显著缩短系统调整时间。

2.3 程序处理

程序处理包括PMC程序处理及G代码加工程序。

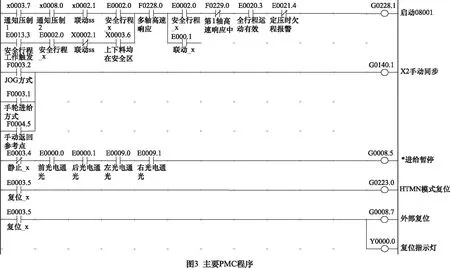

2.3.1 PMC程序

位置压力控制功能需要以多轴高速响应功能为基础,PMC主要来处理多轴高速响应模式下的程序启动及复位,主要程序如图3所示。

在FANUC CNC多轴高速响应模式下,可以用G228~G231调用O8000~O8031共计32个主程序。本程序中, O8001为压力机自动运行的主程序,图3中,当冲压条件具备时,通过导通G228.1执行O8001,另外可以通过光电保护信号(图3中E0.0、E0.1、E9.0、E9.1),复位信号(E3.5)暂停程序执行,保证异常情况下的设备安全。

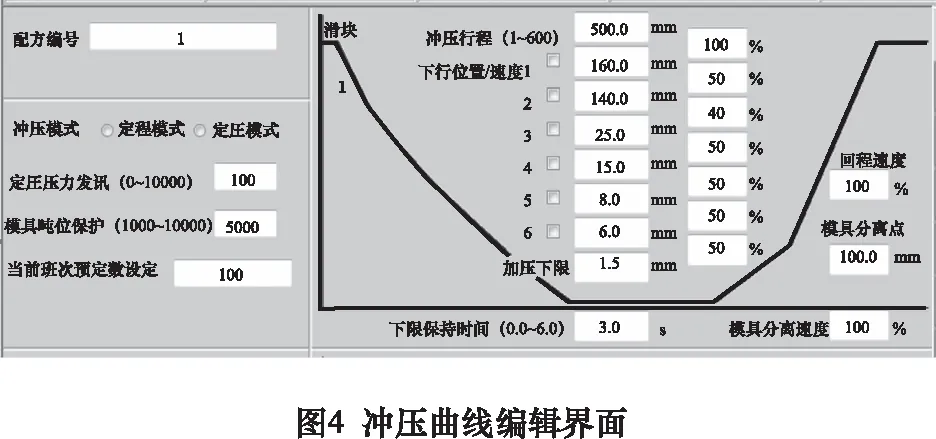

2.3.2 冲压曲线编辑界面

如图4所示,伺服压力机在冲压模式中可以选择定程或定压模式,完整的伺服压力机冲压曲线一般都有若干个点组成,通过设置每个点的位置以及两点之间的速度,以实现冲压曲线的柔性化,满足不同的冲压工艺需求。选择定程模式,压力机在多轴同步条件下,控制主动轴走命令位置。选择定压模式,压力机则按前述压力位置控制规则完成冲压过程。其中定压压力发讯即进入压力控制时的压力最小值,模具吨位保护为压力机最大加压上限,压力超过此值即报警,以保证设备安全。下限保持时间即下死点保压时间。

2.3.3 NC程序

定压模式下,相关G代码加工程序包含位置压力控制指令的执行,以下程序核心部分:压力指令为500 kN。

%O8001//自动运行主程序

G90

IF[#1200540EQ1]GOTO1//冲压曲线中间点数

IF[#1200540EQ2]GOTO2

IF[#1200540EQ3]GOTO3

***

N1M98P9001//1个中间点,调用O9001子程序

GOTO99

N2M98P9002

GOTO99

N3M98P9003

***

%

%O9001//压力控制子程序

G90

G135.4X1=0P1Q100;//压力控制功能开启,其中Q后指定初始压力,即压力反馈到100KN时开启功能;

G135.5X1=0Q500;//压力位置控制指令,位置指令为0 mm,

G135.6X1=0P#2000;//保压指令,保压时间值,单位为毫秒;

G01X1=1000.;//保压完成,回初始行程位置;

G135.4X1=0P0;//关闭压力位置控制功能;

M99

3 控制效果分析

为了验证位置压力控制功能的实际控制效果,在基于FANUC PMi-A CNC的3 000 kN伺服压力机试验平台上进行验证。成形过程中,通过FANUC数据采集软件Servo guide V9.0进行运行数据采集并分析。试验用伺服压力机有效行程为600 mm,滑块加上模重量约为 5 t,滑块平衡压力8 MPa,实验过程中数据采样周期为 3 ms。

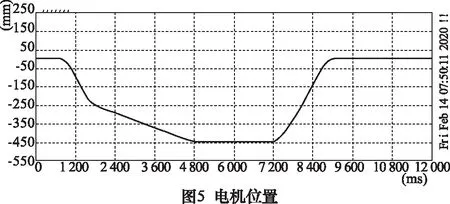

由图5电机位置曲线可以看出压力机从初始位置,向下移动至下死点,经保压过程,然后返回行程初始点,即完成一次完整冲压过程。

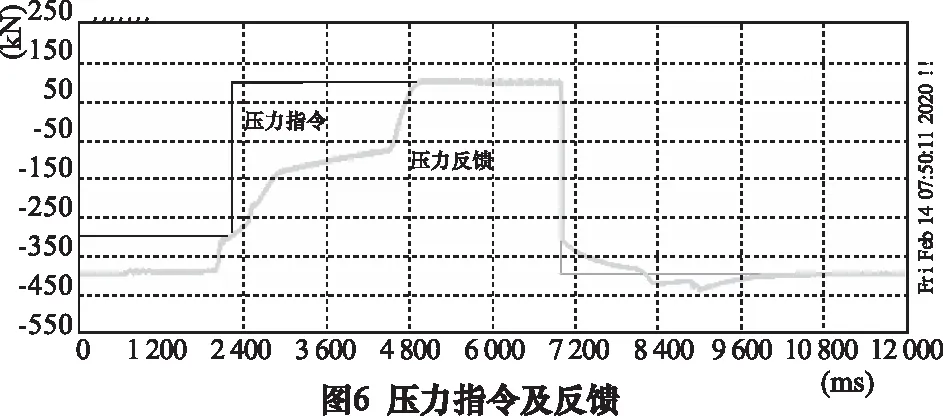

由图6,压力机合模及建压之前,给定较小的初始压力指令100 kN,压力反馈没有跟踪压力指令。压力机滑块下行,压力反馈达到初始压力指令后,控制环路开始由位置环切换为压力环,由章节2.3.3可知,G135.5给定压力指令500 kN,反馈压力开始跟踪压力指令,当压力反馈值到达500 kN时,进入保压过程,保压结束,压力指令变为0,压力机按位置环控制回至初始行程点。

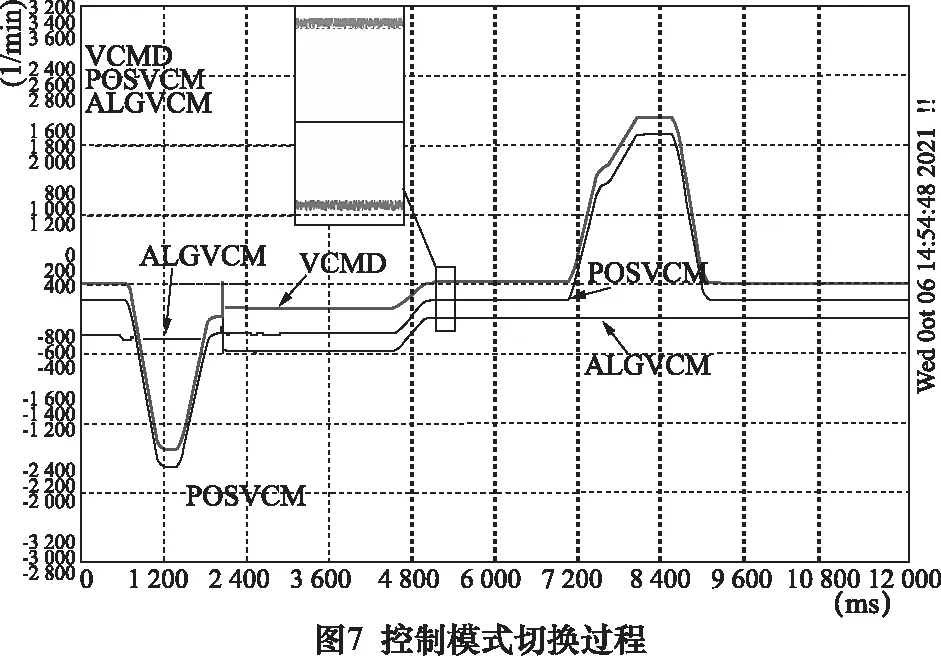

由图2知系统位置及压力的控制最终是通过伺服电机速度调整实现,通过图7中记录电机速度指令曲线(VCMD)和压力环控制量(ALGVCM)、位置控制输出量(POSVCM)的曲线趋势,可分析系统位置压力控制环路的切换过程:压力反馈在达到初始压力支前,VCMD曲线跟踪POSVCM曲线,系统响应位置控制输出量,执行位置环控制。压力反馈增大到初始压力值后,VCMD曲线跟踪ALGVCM曲线,即切换为压力环控制。保压过程中,电机通过微动调整以减小由于冲减件变形引起的压力波动。

4 结语

压力机压力和位置是衡量压力机性能的重要指标,伺服压力机因具有一系列优势,应用越来越普遍。将FANUC PMI-A CNC 作为伺服压力机控制器,借助其压力位置控制选项功能,通过相关系统参数配置及程序控制,可以使得伺服压力机实现灵活的位置和压力控制,这在金属冲压成形行业特别是对于热成形等具有保压需求的成形工艺中具有一定实用性。