精准递进磨削去除方法及其加工工艺实验研究

关佳亮 代子鹏 张振高 潘艳杰

(北京工业大学先进制造技术北京市重点实验室,北京 100124)

CrMn轴承钢作为高端轴承套圈的原材料,其高强度、高硬度等优势特点,为其精加工带来了困难[1]。传统轴承加工工艺是采用陶瓷结合剂砂轮磨削和油石研磨做为轴承套圈滚道精密和超精密最后两道加工工序[2],陶瓷结合剂砂轮和油石在加工中尺寸变化较大,导致加工精度和质量变差,品质一致性难以保证,影响了轴承的使用寿命[3]。

ELID磨削技术具有砂轮形状精度保持性好,砂轮修锐过程在线、连续,磨削力小、磨削热少,可实现对加工表面稳定的精准微细去除,从而获得高精度和高压应力值的已加工表面[4]的优点,可以提高加工精度,降低加工成本[5-7]。

1 精准递进磨削去除加工方法和机理的理论分析

在ELID精密磨削过程中,砂轮可实现在线电解修锐,磨粒在磨削过程中能够始终保持恒定的出刃高度(理论上为磨粒平均直径的1/3左右)和锋利切削状态,可实现对已加工表面的精准递进磨削去除。精准递进磨削去除:一方面体现在单次走刀时,当砂轮粒度、磨料浓度和砂轮线速度等砂轮参数选定后,砂轮的单次进给量(小于磨粒平均直径的1/3)和每次走刀去除量及在此去除量下获得的已加工表面精度具有稳定的对应关系;另一方面体现在加工余量(工序间的加工余量)一定时,采用粒度依次减小的砂轮进行磨削去除时,用小粒度砂轮的磨削痕迹覆盖大粒度砂轮留下的磨削痕迹所需要的磨削次数、单次进给量和线速度值是稳定可控的。

“精准递进磨削去除”要求磨粒在磨削过程中具有长期保持耐磨性和锋利性的能力。ELID 磨削在线修锐的非线性电解作用使砂轮磨削表面在电解修锐同时迅速生成钝化膜附着在砂轮表面,抑制砂轮过度电解。电解修锐作用和钝化膜对电解的抑制作用在磨削过程中同时连续的发生着,且两种作用达到了一种动态平衡。既使砂轮在磨削时时刻保持锋利状态,又能够确保砂轮的形状精度长期保持不变(损耗非常小:离子级的电解去除作用对砂轮的尺寸影响微乎其微)[8-9],因此,ELID磨削技术能够实现精准递进磨削去除,是理想的精准递进磨削加工方法。

2 单次走刀精准递进磨削去除加工工艺的实验研究

2.1 实验材料、设备及加工工艺参数

本实验基于ELID磨削加工原理以及精准递进磨削去除加工方法和机理,使用装有ELID磨削工艺系统的精密平面磨床,开展对CrMn轴承钢精准递进磨削去除工艺实验研究,此次实验所使用的CrMn轴承钢化学成分见表1,实验设备见表2。本实验电源的电解修锐参数选择为:电解电压为100 V,电解电流为10 A,砂轮与电极间的电解间隙保持在0.5~0.8 mm;砂轮单次进给量定为砂轮磨粒平均直径的1/3。

表1 CrMn轴承钢化学成分表

表2 实验设备

2.2 实验设计

二次回归通用旋转实验设计方法,具有能在实验次数较少的情况下,以正交性牺牲确保预测精度一致性可靠的特点,非常适合此次工艺的实验研究。在实验中以金属结合剂砂轮中磨料的粒度、浓度和线速度3个砂轮参数作为变量,按以上顺序依次记为Z1、Z2、Z3,采用二次回归通用旋转方法设计实验。根据表3所示的各实验因素所能达到的最小分辨率,制定所述三因素的上、下水平表,如表4所示。三因素的水平编码如表5所示。依据二次回归通用旋转组合实验设计理论设计并进行20组实验。样件加工效果如图1所示。在样件表面上随机选取3处使用TR300 粗糙度形状检测仪器进行表面粗糙度测量,粗糙度测量仪的评定长度为0.8 mm×5 mm。将3次测量结果平均值作为样件表面粗糙度的评价数值。检测过程如图2所示,实验设计方案及结果如表6所示。

表3 各实验因素与结果控制的最小分辨率

表4 各实验因素上、下水平表

表5 各实验因素水平编码表

表6 CrMn轴承钢精准递进磨削去除工艺实验设计及结果

根据非线性二次回归分析原理,二次回归通用旋转设计的数学模型为:

(1)

式中:i、j为实验数据的编码水平,i,j=1,2,3,4;b0、bi、bij、bii为各变量及变量组合的回归系数。根据表6的实验设计及样件表面粗糙度测量结果[10],采用DPS数据处理系统对各项回归系数(b0、bi、bij、bii)进行统计分析,得到样件表面粗糙度值预测数学模型为:

Y1=99.166 3+37.163 9X1-2.622 7X2-

0.375 0X1X2-2.875 0X1X3-3.500 0X2X3

(2)

由公式知,当选定砂轮浓度、粒度和线速度后,单次走刀量保持不变时,每次加工所获得的加工表面粗糙度值在理论上是一定的。

2.3 样件表面粗糙度值预测数学模型显著性检验

为判断数学模型预判的实验结果与实际情况是否有较好的拟合程度,需通过统计检验进行评价:对实验结果进行方差分析,建立表7,由回归平方和除以总平方和得到可以有效的反映对数学模型的拟合效果的判定系数R2,其值与1越接近,说明方程所求数值越接近实际加工的真实数值,方程的拟合性越高[11]。

表7 表面粗糙度实验结果方差分析表

由表6得到本实验的判定系数为R2=0.998 5 (R2≥0.9时拟合效果较好)。此方程的显著性是很高的,说明借助此数学模型对实际加工结果进行预判在理论上是可行的。

2.4 样件表面粗糙度值预测数学模型可靠性实验验证

为验证数学模型能否在实际加工中很好的预测砂轮粒度、浓度、线速度与工件表面粗糙度之间关系,随机选用3组参数,每组参数进行10次实验,将10次实验的平均值与样件表面粗糙度值预测出的理论值相对比,验证此方程的可靠性,如表8所示。

表8 样件表面粗糙度值预测数学模型可靠性实验验证

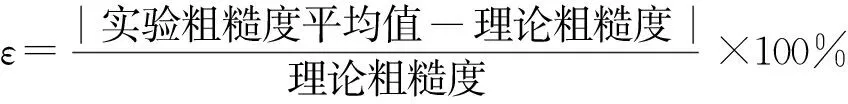

由表8知,实验粗糙度平均值与理论粗糙度的误差值均能够保证在5%之内,存在一定的误差的原因是在砂轮烧结过程中磨料与结合剂在混合搅拌中无法实现充分的均匀。

上述实验显著性检验和可靠性实验验证表明,样件表面粗糙度值预测数学模型用来判断不同工艺参数组合下获得的已加工表面的粗糙度值是稳定可靠的。单次走刀量一定时,可以通过调整ELID磨削工艺参数实现精准递进磨削去除。

3 加工余量一定时精准递进磨削去除加工工艺的实验研究

通过二次回归实验结果,获得了加工表面粗糙度与砂轮粒度、浓度及线速度的线性对应关系的数学模型。得到了ELID磨削条件下可实现单次进刀稳定精准递进磨削去除的结论。当加工余量一定时,ELID磨削能否实现精准递进稳定的最优去除(用下一道工序细粒度砂轮的浅磨削痕迹全覆盖上道工序粗粒度砂轮留下的深磨削痕迹),需进一步实验研究:选用W40和W10两种不同粒度的铁基砂轮对轴承钢先后进行精密磨削和超精密磨削两道工序的磨削加工实验。

为使每道工序加工后得到的已加工表面粗糙度值最低,采用lingo软件对数学模型进行优化,优化得到砂轮浓度和线速度的理论最优组合为砂轮浓度126.36%、砂轮线速度30 m/s。根据理论最优参数组合,结合已有的ELID磨削实验经验,对轴承钢的磨削加工工艺参数进行优化校正实验,得出砂轮浓度和线速度实际最优参数组合为:砂轮浓度125%、砂轮线速度为29 m/s。将此作为实际工艺实验的最优工艺参数组合,进行轴承钢的精密和超精密加工实验:精密加工工序的工艺参数为砂轮粒度W40、砂轮浓度125%、砂轮线速度为29 m/s、单次进给量13 μm;超精密加工工序的工艺参数为砂轮粒度W10、砂轮浓度125%、砂轮线速度29 m/s、单次进给量3 μm、两道工序间的加工余量15 μm。

采用上述两道工序的最优工艺参数组合,先后对轴承钢进行精密和超精密ELID磨削加工实验。获得精密加工表面如图3和超精密加工表面如图3。图中可看出:采用粒度为W40砂轮精密磨削后的加工表面磨粒留下的磨削痕迹比较粗和深(Ra61 nm);该表面经过W10砂轮5次超精密磨削后,表面留下的磨削痕迹明显变细变浅(Ra16 nm)。说明W40精密加工工序留下的磨削痕迹完全可以被W10超精密加工工序的磨削痕迹所覆盖,且去除量和去除时间稳定可控。由此可知,当工序加工余量恒定时,ELID磨削能够实现对加工余量精准递进磨削去除。

4 结语

(1)基于磨削原理和ELID磨削机理,提出了“精准递进磨削去除”的加工方法和概念。

(2)采用二次通用旋转组合方法建立了砂轮粒度、磨料浓度、砂轮线速度与加工精度之间的对应关系的数学模型。

(3)依据lingo软件和实验经验,对轴承钢进行了ELID磨削工艺参数的优化,得出最优工艺参数组合,以最优参数组合为实际加工参数,分别采用W40和W10的铁基砂轮对轴承钢(加工余量为15 μm)进行精密和超精密加工。实验结果表明,当工序加工余量恒定时,ELID磨削能够实现对加工余量精准递进磨削去除。