基于力士乐MTX micro系统实现专用机床的高精度数控化*

代 成 雍岱鑫 郑潘妥

(汉江工具有限责任公司,陕西 汉中 723002)

齿轮传动是通过轮齿的啮合来传递运动和动力的一种方式,是机械传动的主要形式。具有传动效率高、承载能力大、传动精度高、可靠性高和寿命高等特点,在航空航天、船舶、汽车、工程机械及仪器仪表等领域得到了广泛应用[1]。滚齿是加工齿轮的主要方式之一,具有加工效率高等优点,在生产中具有广泛的应用[2-3]。

铲齿车床是加工齿轮滚刀的专用设备,C8955手动铲齿车床为上世纪70年代大连机床厂开发制造的专用机床,在齿轮滚刀的制造中具有广泛的应用。但该机床已越来越难以适应多品种、小批量、高效率的市场要求。数控机床越来越受到市场的青睐,在保持原有机床机构和刚性的基础上,数控化改造是目前的一个趋势。本文仅以上世纪70年代大连机床厂制造的1台C8955手动铲齿车床为例,基于力士乐MTX micro系统实现专用机床的高精度数控化。

1 C8955机床现状

C8955依靠传统机械挂轮分度机构及凸轮传动装置,加工工件时有操作繁琐、加工精度不高、效率低下等特点,加工合格率很大程度上取决于工人的熟练度,对人员素质要求较高。目前笔者公司给机床分配的操作工只有一人,往往由于操作者休假导致设备闲置,严重影响生产。

2 改造方案

2.1 机械方案设计

机床数控改造结合机床特点进行,改造整理机床原有传动系统,在机床床身上增加导轨、主轴箱防护罩。各导轨、丝杠采用强力润滑装置供油,对各滑动导轨支承面进行磨削、刮研处理,以恢复其几何精度。

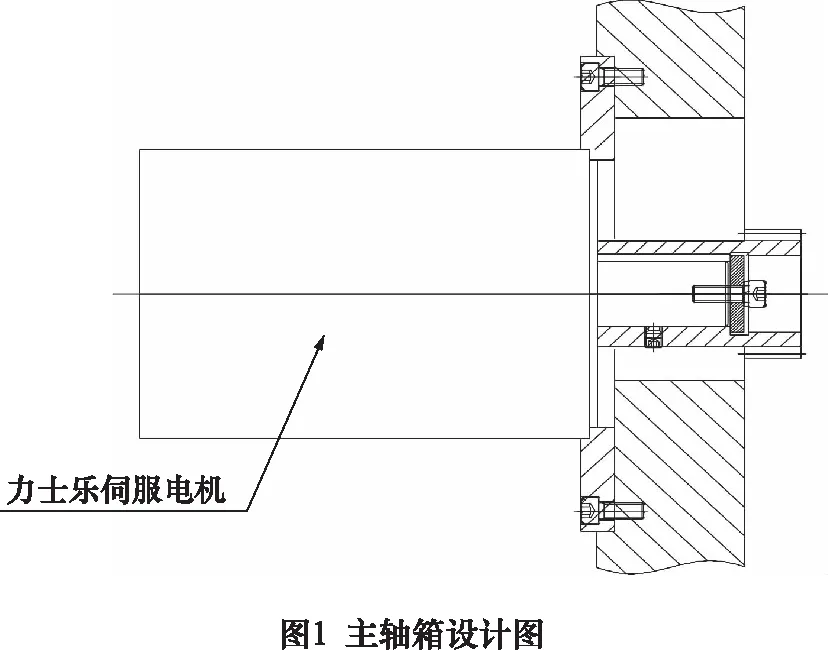

2.1.1 主轴箱

去掉三相异步电机及挂轮传动链,保留主轴箱内齿轮传动机构及润滑方式,固定一组齿轮传动,加工用转速及转角由交流伺服电机控制。在原三相异步电机位置安装交流伺服电机,以提供主轴回转动力及调速,主轴箱的设计图如图1所示。

2.1.2 纵向传动

去掉挂轮传动链及走刀箱,保留原有梯形丝杠副结构,在床身走刀箱位置安装齿轮减速箱及交流伺服电机。纵向传动系统的结构如图2所示。

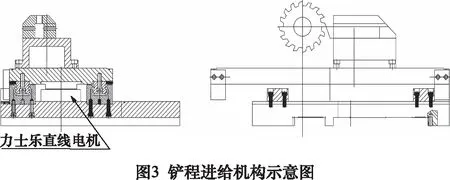

2.1.3 横向传动(铲程进给机构)

去掉原凸轮传动机构及铲程滑动导轨机构,重新设计制作直线电机传动机构。滚动直线导轨选用台湾ABBA产品。选用直线电机驱动,具有高刚性、大扭矩、抗冲击、精度高等特点,以保证工件加工时铲程量的加工精度。铲程进给机构如图3所示。

2.2 电气方案设计

2.2.1 技术难点

该机床加工方式一般可采用3轴插补实现,回转轴C1及刀架X轴将会不间断的连续启停,长期在这种运行状态下,将会给电机带来损伤,甚至缩短使用生命周期。为了克服这个缺点,让轴C1连续运动,从动轴X根据主动轴C1位置自动耦合跟随其运动。因此,如何将原机械传动链关系通过数控系统的耦合功能应用转换为加工程序,成为其中一个难点。

2.2.2 数控系统选型

选用数控系统遵循在满足机床功能的基础上以最低成本为原则,液晶LCD图文显示、全中文操作菜单、友好界面。自动升降速控制、内置电子齿轮、位置反馈坐标实时显示、系统软件用户可自行升级、操作权限分级管理,更安全,更科学。

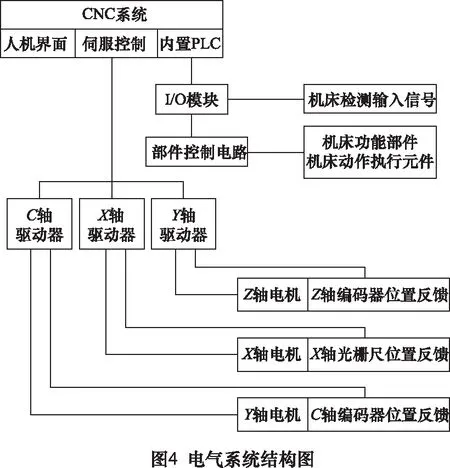

机床实现3坐标3联动控制方式,即机床横向(X轴)、纵向(Z轴)、工件回转主轴箱(C1轴)。其中纵向Z轴传动通过一级齿轮减速箱连接机床传动丝杠,由交流伺服电机驱动,半闭环控制。横向传动X轴(铲程进给机构)采用直线电机驱动, FAGOR直线光栅尺全闭环控制。工件回转C1轴,主轴箱保留原齿轮传动结构,采用交流伺服电机驱动,半闭环控制。总体控制结构图如图4所示。

3 机床加工范围、精度

改造的数控铲齿的各项参数如表1所示:

表1 数控铲齿车床参数表

4 铲齿功能实现

为了保证齿轮滚刀的切削性能,在刀齿的齿顶和齿侧都形成有一定的后角,铲齿就是加工该角度的关键工序。齿轮滚刀的齿顶铲背曲线方程可由式(1)计算,齿侧后角导程由式(2)计算[4-6],对右旋的滚刀,左侧齿形用减号,右侧齿形用加号。

(1)

式中:de为滚刀外径;Px为轴向导程;K为铲削量;θ为铲背曲线转角(弧度);Zk为圆周齿数;Pk为容屑槽导程(直槽时Pk=∞);Kv为铲削当量。

Kv=[(Pk+Px)/Pk]·K·Zk

(2)

式中:P′为左、右侧齿面导程;P为滚刀分径导程,其计算公式见式(3):

(3)

式中:d为齿轮滚刀分径;β为左、右齿形螺纹升角。

当齿轮滚刀铲齿加工的运动曲线计算完成后即可进行铲齿软件的开发。根据铲齿原理和滚刀加工时每排槽位置与铲程量对应关系,通过虚拟轴C2与轴C1插补同步联动,再将X轴与C2轴进行耦合,并把耦合位置对应关系输出到耦合表中,方便操作者加工工件前的核验。同时编写多组进刀循环,满足操作需求[7-8]。

利用micro 系统轴耦合功能,可构建与通道无关的电子齿轮,但在本案列中,主动轴与从动轴按照一定的速度比耦合,并不能实现滚刀后刀面铲削动作。这里就需要使用表的主动轴耦合,使用表耦合可显示出主动轴和从动轴之间的非线性耦合关系。系统轴耦合允许为每根(Master[m])主动轴指定单独的耦合表,将其输入到SysAxCoupleCmd[i].Master[m].Tab 系统数据中。

耦合打开程序(CoupleOn)

CoupleOff

CST(TAB(nocken),LOAD)

PSACDEFE("X", 1,,, 0.01, 0.5, "C2")

PSACON("X","NOC","C2",1,1,"nocken")

耦合关闭程序(CoupleOff)

PSACDELA

写耦合表程序(CACL)

1 CLOSE(1)

1 OPENW(1,"nocken",20240)

1 REWRITE(1)

1 NUM_SLOT = 12 ;槽数

1 CAM1 = 6 ;铲背长度1

1 CAM2 = 3 ;铲背长度2

1 CAM_LEN1 = 0.8 ;铲背系数1

1 CAM_LEN2 = 0.5 ;铲背系数2

1 DIM STR1$(50)

1 DIM STR2$(50)

1 DIM STR11$(50)

1 PRN#(1,"#1 1")

1 PRN#(1,"#11 -3")

1 PRN#(1,"#20 1")

1 PRN#(1,"#100 0 0")

1 FOR I%= 0 TO (NUM_SLOT-1)

1 STR1$="#100"+STR$(360/NUM_SLOT*I%

+360/NUM_SLOT*CAM_LEN1)+" "+STR$(-CAM1*CAM_LEN1)

1 STR11$="#100"+STR$(360/NUM_SLOT*I%

+360/NUM_SLOT*CAM_LEN2)+" "+STR$(-CAM2 * CAM_LEN2)

1 STR2$="#100"+STR$(360/NUM_SLOT*I%

+360/NUM_SLOT) + "0"

1 PRN#(1,STR1$)

1 IF CAM_LEN2 > 0 THEN

1 PRN#(1,STR11$)

1 ENDIF

1 PRN#(1,STR2$)

1 NEXT I%

WAIT

1 PRN#(1,";")

1 CLOSE(1)

耦合样条表(nocken)

#1 1

#11 0

#12 -3

#20 1

#100 0 0

#100 24.000 -4.800

#100 15.000 -1.500

#100 30.000 0

#100 54.000 -4.800

#100 45.000 -1.500

#100 60.000 0

#100 84.000 -4.800

#100 75.000 -1.500

#100 90.000 0

#100 114.000 -4.800

#100 105.000 -1.500

#100 120.000 0

#100 144.000 -4.800

#100 135.000 -1.500

#100 150.000 0

#100 174.000 -4.800

#100 165.000 -1.500

#100 180.000 0

#100 204.000 -4.800

#100 195.000 -1.500

#100 210.000 0

#100 234.000 -4.800

#100 225.000 -1.500

#100 240.000 0

#100 264.000 -4.800

#100 255.000 -1.500

#100 270.000 0

#100 294.000 -4.800

#100 285.000 -1.500

#100 300.000 0

#100 324.000 -4.800

#100 315.000 -1.500

#100 330.000 0

#100 354.000 -4.800

#100 345.000 -1.500

#100 360.000 0;

铲齿功能实现流程图如图5所示。

5 HMI人机对话界面设计

为了增强人机交互功能,简化操作过程,改造后的C8955数控铲齿车床,设计了专用人机对话菜单操作界面,输入相关参数及加工工艺参数,即可自动生成加工程序,具体HMI操作界面见图6~图8。

在工件参数界面可以选择加工刀具类型,根据刀具设计图纸输入滚刀长度、齿距、螺纹头数、旋向、槽数、刃沟导程和凸轮K值等工件参数。

手动对刀完毕后,切换到对刀设置界面,通过按键进行对刀赋值,也可根据实际加工情况,进行手动补偿。加工过程中,使用手轮干涉功能对工件位置实时干涉调整时,在界面中可显示干涉量,便于操作者观察。

在循环设置界面可设置8个循环组,根据加工尺寸要求灵活排布,并可设置开始循环、结束循环及开始循环螺纹头或齿条滚刀起始位置。同时该界面还可显示当前加工的循环组、次数、螺纹头、X进刀量、Z进刀量、C1轴转速及进给倍率,便于查看加工情况。

6 性能提升

经过生产验证,再制造后的数控铲齿车床的精度稳定性和加工效率得到大幅提高,能够满足多品种、小批量的个性化生产需求。改进后的基础其性能有如下优点:

(1)机床的稳定性、可靠性及加工精度大幅度提升,加工后的滚刀经检测,能达到全行程0.04 mm、分头0.02 mm以内,解决了手动铲床易出现的崩尾、后背拉伤等问题。

(2)去掉了挂轮机构、机械分度装置及铲程滑动机构等,数控系统进行3轴3联动控制,使得操作简便,大幅度减少了机床准备工时。

(3)参数化变量程序,人性化HMI人机对话菜单操作界面,只需输入刀具参数及相关工艺参数即可实现加工,无需单独编程,简单易学。

(4)加工效率显著提升。实现了一人双机操作,减少了人工成本,增加了经济效益。特别是加工M6以下的多头滚齿刀具时,加工效率与原手动机床相比提高了至少2~3倍。同时在批量加工时,产品精度的一致性稳定可靠。

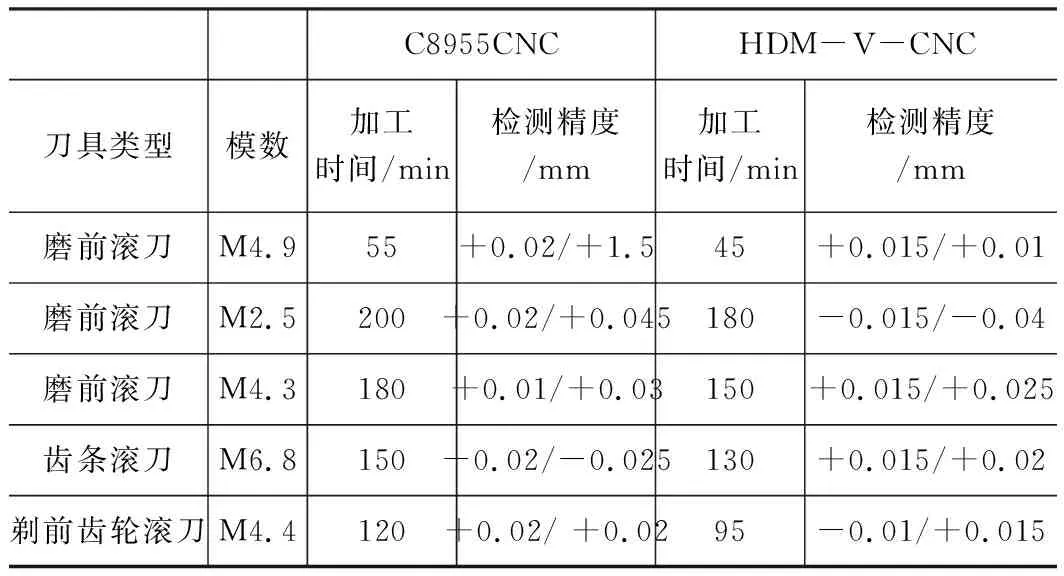

(5)改造C8955 CNC数控铲与进口设备史密斯HDM-V-CNC数控铲的实际加工采样对比,加工时间及检测精度(3齿距/全长)达到进口机床的80%左右。

表2 数控铲齿车床加工精度和效率对比表

7 结语

目前滚齿刀具生产厂家使用的数控铲齿车床多为进口设备,但随着设备的老化,机床各项性能指标,特别是丝杠导轨的磨损直接导致加工精度的下降,同时电气系统件早已停产,如果出现故障损坏,很难采购到相关配件。本文改造的C8955 CNC数控铲齿车床的加工效率达到进口机床的95%以上,产品精度与进口设备相当。相较改造前的手动铲齿车床,加工效率提高了70%,加工质量提升了40%,并可实现一人多机,极大地提高了产品的加工效率。本案例的实施为高精度复杂刀具专用机床的国产化制造奠定了基础。