TC4钛合金超疏水涂层的制备及性能

羊思洁,罗松,杨新,贾丽君

(四川轻化工大学,四川 自贡 643000)

在金属和合金基体上制备超疏水涂层可以阻止其氧化和被腐蚀,从而延长其使用寿命。研究证实,超疏水涂层可使金属与合金(包括不锈钢、铝、镁、钛、铜和锌)的耐用性和耐蚀性得到改进[1-2],也可以实现一些功能化应用,例如转移液体、自清洁、防覆冰、抗菌、抗微生物腐蚀、船体减阻等[3-4]。一般来说,金属基体超疏水性有2种方法可以实现:表面粗糙化和低表面能修饰。这2种方法常被结合在一起使用,并被证明是相辅相成的[5]。

钛及其合金具有质量轻、弹性模量低、比强度高、无磁性、耐腐蚀和生物相容性好等特点,已被广泛应用到海洋防腐及减磨、生物医学等领域[6-8]。钛在常温下能迅速与氧气发生反应,生成一层致密氧化膜,但氧化膜稍有破损就极易发生电偶腐蚀而影响使用寿命。具有超疏水性能的材料表面可有效阻止腐蚀介质与基体的接触,抑制腐蚀[9]。通过在钛合金表面构建超疏水表面,对于提高钛合金零件在海水中的耐蚀性具有重要的工程应用价值。在生物医学领域,TC4钛合金是国际上产销量最大、应用最广泛的植入物金属材料,主要应用于心血管支架、人工关节、牙科植入物等[10-11]。由于钛合金本身不具有抗菌性能,植入人体后易受细菌感染,导致手术失败。而据报道,钛合金超疏水表面植入物不仅可以阻止细菌的黏附,降低感染的风险,而且可以减少血液成分的吸附,提高血液相容性和抗凝血功能[12-13]。因此,构建钛合金超疏水表面是一项有意义的研究。

研究者们通常采用转化膜技术结合超疏水改性的方法来制备超疏水涂层,以拓宽TC4钛合金的功能化应用范围。在转化膜制备环节,常用的方法是微弧氧化。文献[11]报道了一种利用微弧氧化和低表面能物质修饰的方法,在440 V高压条件下制得的超疏水涂层的水接触角可达154.9°。微弧氧化所需氧化电压一般高达300 V以上,过程中会放出大量的热,能耗高且存在一定操作危险性。对此,相关研究人员提出了一些能耗低且安全的TC4钛合金超疏水层制备方法。连峰等[14]通过激光加工、沉积自组装分子膜以及低表面能物质修饰,制得TC4钛合金超疏水表面,但其水接触角最大才151°。李玉超[9]利用溶胶凝胶法、微细铣削以及低表面能物质修饰相结合,在TC4钛合金上制得超疏水纳米膜层,但耐蚀性提高不明显。针对上述问题,本研究拟采用阳极氧化结合超疏水处理(氟硅烷修饰)的方法,通过优化电解液配方,在比微弧氧化法更低的电压下制备出具有超疏水性,且耐久性及耐蚀性都较好的TC4钛合金超疏水涂层。

1 实验

1.1 试剂和设备

硫酸(36% ~ 38%),重庆川东化工集团有限公司;四水合硫酸高铈(≥80.0%)、氟化氢铵(分析纯)、无水乙醇(分析纯),成都市科隆化学品有限公司;三乙氧基-1H,1H,2H,2H-十三氟-N-辛基硅烷(97%),上海萨恩化学技术有限公司。

300V15A型大功率直流稳压稳流电源,南通嘉科电源制造有限公司;200V50Hz型磁力搅拌器,江苏金怡仪器科技有限公司;F-010S型超声波清洗机,苏州市迈宏电器有限公司。

1.2 预处理

TC4钛合金试样尺寸为20 mm × 30 mm × 0.5 mm。用400#砂纸对试样进行粗打磨后用去离子水冲洗干净,再将试样放入无水乙醇中超声波清洗10 min,取出干燥后备用。

1.3 涂层的制备

阳极氧化以石墨片为阴极,电解液组成为:H2SO40.5 mol/L,NH4HF20.2 g/L,Ce(SO4)2·4H2O 0.8 g/L。氧化电压100 V,时间1 h,温度保持在5 °C并搅拌。

超疏水处理:采用化学改性的方法将阳极氧化后的试样放入0.1%氟硅烷乙醇溶液中浸泡2 h,取出后真空干燥1 h。

1.4 涂层形貌、物相分析以及性能测试

采用JC2000D1型接触角测试仪测量TC4钛合金表面超疏水涂层的纯水接触角,每个试样选取5个点,求其平均值。

利用SIGMA HD型扫描电镜(SEM)对涂层的表面形貌进行观察。

利用SmartLab 9kW型X射线衍射仪(XRD)对涂层的物相进行分析。

采用ESCALAB250Xi型X射线光电子能谱仪(XPS)分析膜层中存在的元素以及各种元素的化学结合状态。

使用CHI660电化学工作站测试试样在3.5% NaCl溶液中的极化曲线和电化学阻抗谱(EIS)来探究超疏水膜层的耐蚀性。三电极体系中工作电极为不同的试样(暴露面积1 cm2),辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。

在3.5% NaCl溶液和自来水浸泡试验以及紫外线照射试验后通过接触角的变化来探究超疏水涂层的耐久性。

2 结果与讨论

2.1 涂层的润湿性

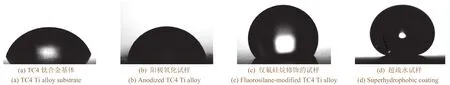

测量了超疏水涂层表面 5个不同区域的水接触角,测量值分别为 168.311°、170.575°、170.998°、171.663°和172.694°,平均值达到了171°,说明所制备的涂层具有超疏水性。另外,通过图1的水接触角对比可以证明钛合金基体上超疏水涂层优异的超疏水性来源于粗糙的微观结构和低表面能的协同作用。图1a显示TC4钛合金基体的水接触角为60.983°,表面呈现亲水状态。图1b显示TC4钛合金经过阳极氧化后的水接触角为 65.877°,与阳极氧化前相比变化不大,也说明仅依靠在 TC4钛合金表面构建微纳粗糙结构并不能获得超疏水性。图1c显示未经阳极氧化处理而只以氟硅烷修饰的TC4钛合金表面的水接触角为 126.887°。该试样虽然没有经过阳极氧化处理,但低表面能的氟硅烷使其表面呈现疏水状态,只不过还达不到超疏水的效果。图 1d显示阳极氧化后又以氟硅烷修饰所得超疏水试样的水接触角为170.575°,即其呈现出超疏水性。由此可见,TC4钛合金表面的超疏水效果不能仅通过阳极氧化或仅通过降低表面能的方式来实现,而是需要两者的协同作用才能获得。

图1 不同试样的水接触角Figure 1 Water contact angles of different samples

2.2 涂层的表面形貌

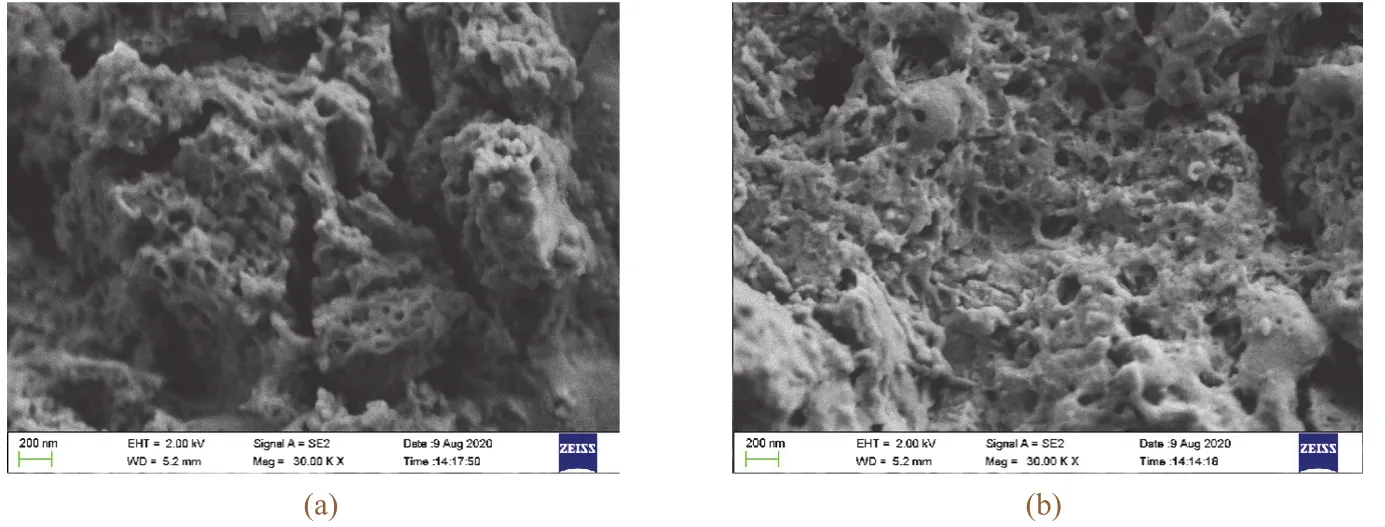

由图2a可知,阳极氧化后TC4钛合金表面有很多凸起的火山岩状结构,且这些凸起的结构上有很多不规则的纳米孔,其孔径大小不一,但大都在100 ~ 200 nm左右。这些纳米孔结构是反应过程中放电通道冷凝后形成的。由于需要阳极氧化膜的溶解速率与生成速率达到平衡才能形成一定尺寸的孔结构,而这样的平衡会受到阳极氧化工艺以及材料本身的影响。从图 2b可以看出氟硅烷修饰后试样表面的微观形貌变化不大,仍存在纳米级的多孔结构,凹凸形态上的差异可能只是选择了不同的拍摄区域所造成的而已。有研究发现,在众多影响因素中,阳极氧化电压是决定钛合金表面阳极氧化物形成和结晶的关键因素。通常高电压条件下能获得晶态结构的阳极氧化膜,在一定范围内高压有利于生成致密、均匀的膜,而低电压条件下生成的氧化膜则为无定形结构[15-16]。但无论采用微弧氧化还是阳极氧化,都会经历氧化初期大电流放电对氧化层的击穿以及刻蚀离子稳定刻蚀的阶段[16-18]。因此,导致微观结构不规则的原因可能是阳极氧化电压相对较低,只能部分击穿已生成的阻挡层,从而无法生成均匀致密的纳米孔结构。此外,也有相关研究提出硫酸浓度越高,钛氧化物的形成和结晶就越快,浓度较高的硫酸溶液适用于获取成膜速度快、孔隙较多的阳极氧化膜[19]。因此,出现不规则形貌的原因还可能是所加硫酸的浓度太低,以至于膜的生长速率大于其溶解速率,从而无法形成均匀的多孔层。虽然纳米孔结构的致密度、均匀性等还未达到理想状态,但是其粗糙的微观结构为超疏水化处理奠定了基础。因为纳米结构的引入增大了试样的比表面积,有助于试样与低表面能修饰剂充分接触。不少研究中所制备的超疏水表面也都具有无序的不规则形貌[14,20]。

图2 氟硅烷修饰前(a)后(b)阳极氧化试样的表面微观形貌Figure 2 Surface morphologies of anodized samples before (a) and after (b) fluorosilane modification

2.3 涂层的表面元素及其化学态

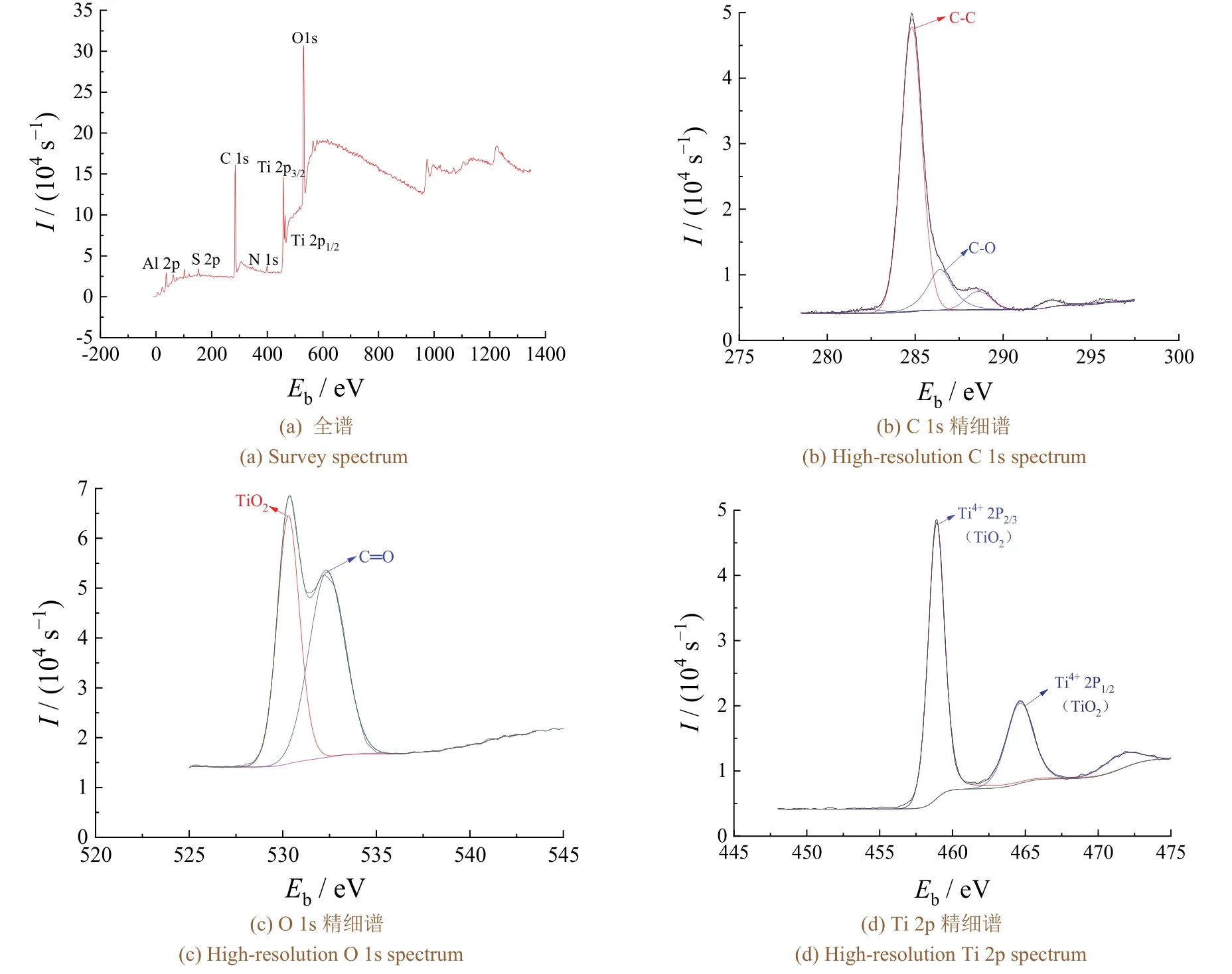

从图3a可知阳极氧化样表面主要含有O、Ti、C、N、S、Al等元素。其中Ti、Al来自于TC4钛合金基体,N和S主要来源于阳极氧化电解液(电解液成分也参与成膜),而Ti和O是阳极氧化膜的主要成分。如图3b所示,C 1s的谱图中的2个峰可能来源于大气污染或检测时的外界污染。O 2p的精细谱(见图3c)中2个峰的结合能分别为529.8 eV和533.3 eV,刚好对应于TiO2和H2O,其中H2O可能来源于空气。结合图3c和图3d可以证明,在阳极氧化中Ti和O主要以TiO2的形式存在。

图3 TC4钛合金阳极氧化处理后的XPS谱图Figure 3 XPS spectra of anodized TC4 Ti alloy

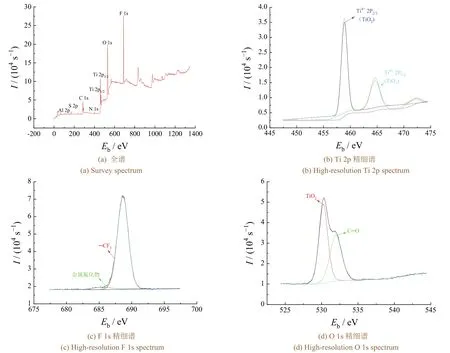

对比图3和图4可知,氟硅烷修饰前后O 1s和Ti 2p的精细谱图无明显变化,但超疏水试样表面增加了F元素,它主要源于氟硅烷。F 1s的精细谱(图4c)中2个峰的结合能分别为685.4 eV和689.3 eV,分别对应金属氟化物和─CF3基团,说明超疏水涂层中F元素主要是以金属氟化物和─CF3的形式存在。其中─CF3基团在制备超疏水涂层中起着显著的作用。由于氟硅烷水解形成的硅醇基与试样表面的羟基发生脱水缩合反应,而氟硅烷分子间的硅醇基在发生脱水缩合反应后也会相互连接,因此氟硅烷分子膜能牢固地附着在基体表面,朝向空气一侧的金属表面紧密排列着─CF3基团。正是低表面能的─CF3基团和阳极氧化膜表面粗糙结构共同赋予了TC4钛合金表面超疏水性。

图4 超疏水试样的XPS谱图Figure 4 XPS spectra of superhydrophobic sample

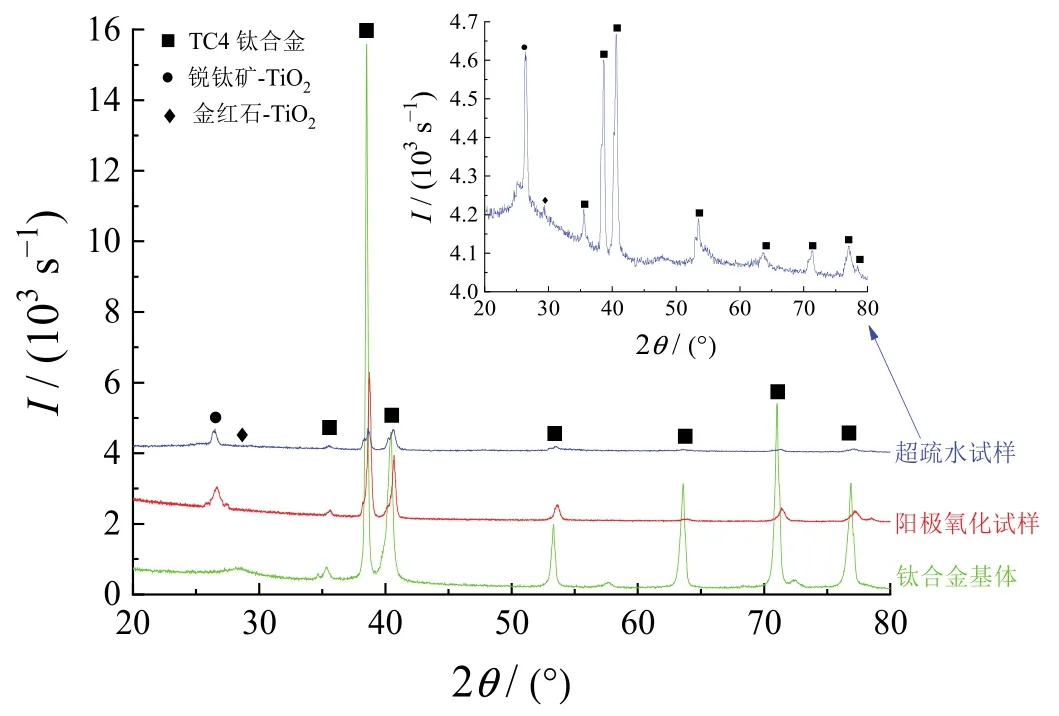

2.4 涂层的物相

从图5可看出,疏水处理后阳极氧化试样的XRD谱图未发生明显变化。阳极氧化试样和超疏水试样的XRD谱图中除了有TC4钛合金基体的衍射峰以外,在25.8°和28.6°两处出现了新的衍射峰,分别对应于锐钛矿 TiO2相和金红石TiO2相的最强峰,且前者的强度远大于后者,说明经阳极氧化处理后涂层主要由大量锐钛矿TiO2相和少量金红石TiO2相组成。这与表面Ti和O元素的化学态分析结果一致。

图5 不同试样的XRD谱图Figure 5 XRD patterns of different samples

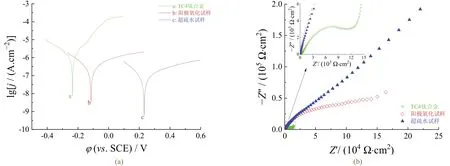

2.5 涂层的耐蚀性

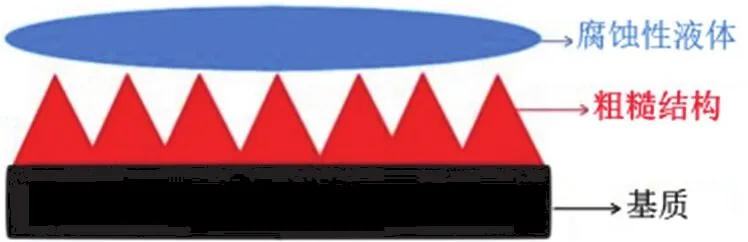

如图6a所示,TC4钛合金基体的腐蚀电位为-0.235 V,腐蚀电流密度为1.462 × 10-6A/cm2,而与之相比,阳极氧化后试样的腐蚀电位正移到-0.114 V,腐蚀电流密度为2.912 × 10-7A/cm2,降低了1个数量级,耐蚀性明显提高。其原因可能是阳极氧化膜将基体与腐蚀介质隔开了。从极化曲线来看,超疏水试样的耐蚀性明显高于阳极氧化试样,其腐蚀电位为0.232 V,腐蚀电流密度仅9.231 × 10-8A/cm2,这比阳极氧化试样的腐蚀电流密度又低了1个数量级。超疏水试样的耐蚀性较好可能是因为超疏水效应影响了腐蚀介质与试样的接触界面的形成。如图6b的电化学阻抗谱所示,超疏水试样的容抗弧直径远大于阳极氧化试样和裸金属,即超疏水试样的阻抗远大于阳极氧化试样和裸金属的阻抗,同样也证明超疏水试样的耐蚀性更好。这主要缘于TC4钛合金超疏水涂层的“复合状态”(如图7所示)。超疏水涂层表面为微纳米级粗糙结构,各个凸起的结构之间存在缝隙,经氟硅烷修饰后具备了超疏水性,当腐蚀溶液与试样表面相接触时,液滴难以通过氟硅烷膜进入到凸起结构间的缝隙中去,从而使得大量空气被包裹在“液-固”两相接触区内,形成了从上到下的“液-气-固”共存的复合接触界面。这样液滴实际上是与空气和疏水性的氟硅烷膜相接触而已。由于试样表面和腐蚀液体界面上存在一层“空气垫”,减少了腐蚀介质与试样表面的接触面积,因此腐蚀难以发生。

图6 不同试样在3.5% NaCl溶液中的极化曲线(a)和电化学阻抗谱图(b)Figure 6 Polarization curve (a) and electrochemical impedance spectra (b) of different samples in 3.5% NaCl solution

图7 超疏水涂层表面“复合状态”示意图Figure 7 Diagram showing the composite surface state of superhydrophobic coating

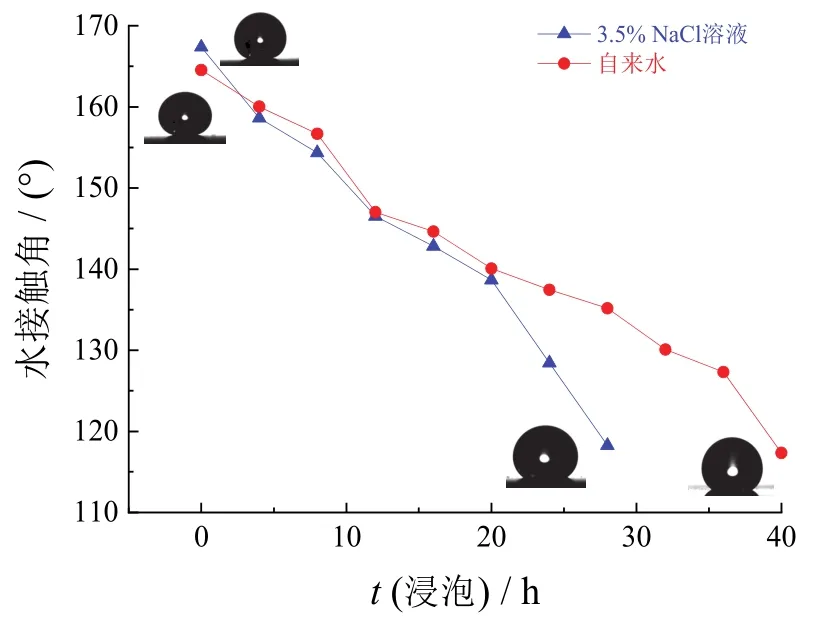

2.6 超疏水涂层的耐久性

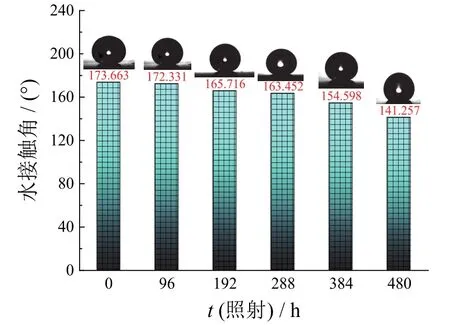

超疏水涂层的水接触角平均值可达到 170°,滚动角小于 2°。液滴滚动的原理可用 Cassie模型来解释:液滴在粗糙表面上的接触是一种复合接触,由于阳极氧化后的表面粗糙结构尺度小于表面液滴的尺度,因此当表面结构疏水性较强时,在疏水表面上的液滴并不能填满粗糙表面上的凹槽,在液滴下将有截留的空气存在,因此对液滴起到支撑的作用,从而导致液滴滚动。而水滴所受粘附力主要为分子间作用力,其受力主要来自与液滴接触的微纳结构。阳极氧化后的试样与氟硅烷修饰后的超疏水试样在微纳结构形貌上几乎无差别是因为超疏水处理只在涂层表面沉积一层非常薄的氟硅烷膜,对其表面本身的粗糙结构影响甚微,但正是这层氟硅烷膜的存在降低了涂层的表面自由能。这也是阳极氧化后涂层表面变得亲水,而氟化修饰后涂层表面变成超疏水的原因。但是超疏水实际上是通过物理形态和化学改性的协同作用实现的。由于增加化学交联可对微纳粗糙结构强度形成强有力的支撑,因此氟化修饰后超疏水表面一般具有较好的稳定性。如图8所示,在3.5% NaCl溶液中浸泡28 h后,超疏水试样的水接触角由原来的167°变为118°,而在自来水中浸泡40 h后,水接触角也由164°变为117°。可见经过长时间的溶液浸泡,试样还是呈现出疏水状态,这说明超疏水效应有一定的耐久性。浸泡试验引起的超疏水失效可能是因为氟硅烷膜未达到绝对的连续均匀,从而导致个别的薄弱点首先受到Cl-的腐蚀作用,由点及面引发大面积的超疏水功能丧失。从图9可看出,超疏水试样经紫外线照射480 h后,水接触角仍可达到140°,说明在紫外线照射条件下超疏水耐久性保持得较好。

图8 超疏水试样在不同介质中浸泡后的水接触角Figure 8 Water contact angle of superhydrophobic sample after being immersed in different media

图9 超疏水试样经紫外线照射后的水接触角Figure 9 Water contact angle of superhydrophobic sample after UV irradiation

3 结论

(1) 相比于微弧氧化,在硫酸改良电解液体系中,以低电压对TC4钛合金进行阳极氧化,可制备出具有粗糙多孔微纳结构的TiO2膜,氟硅烷修饰后水接触角可达170°,揭示了TC4钛合金表面超疏水性是由结构和化学成分共同决定的。

(2) TC4钛合金超疏水涂层表面由大量的锐钛矿TiO2和少量的金红石TiO2形成结构基础,与─CF3发挥协同作用,从而实现表面低粘附的超疏水功能。

(3) 超疏水处理后,TC4钛合金表面的耐蚀性明显高于裸金属,证明超疏水效应可以在一定程度上阻挡腐蚀介质,为基体提供保护。

(4) 在溶液中浸泡会影响超疏水涂层的疏水性能,而该涂层在紫外辐照下具有一定的耐久性。