核电厂小尺寸阀门内壁新型冲蚀减缓技术的研发应用

边春华,张维,刘洪群,马若群

(1.中核核电运行管理有限公司,浙江 海盐 314300;2.苏州热工研究院有限公司,江苏 苏州 215004;3.生态环境部核与辐射安全中心,北京 100082)

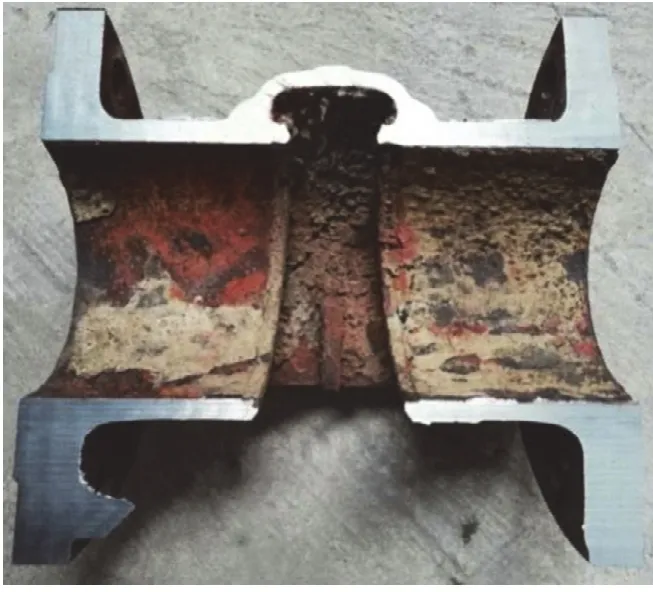

核电机组二回路中存在着大量的疏水阀阀门,它们是介质输送的控制设备,连接核电站的众多系统,具有调节、截止、导流、稳压、防逆流、溢流泄压或分流等功能,是机组必不可少的组成部分。阀门阀体冲刷腐蚀穿孔导致介质泄露,是阀门失效的常见问题之一,每年阀门所花费的维修费用占总维修费用的50%以上。图1为国内某核电厂规格为DN100的疏水阀冲蚀失效实例,可见阀体内壁已发生严重冲蚀,若不及时治理,将对核电的安全稳定运行埋下隐患。目前,解决材料冲蚀问题的途径主要有两种[1]:一是优化材质或整体更换,二是采用先进的表面喷涂技术。材质优化需要较长的研发周期,整体更换则大大提高了运营成本,表面喷涂技术[2]由于具有经济、高效等优点而备受关注和得到广泛应用。

图1 DN100疏水阀的冲蚀失效情况Figure 1 Erosion failure of DN100 drain valve

制备抗冲蚀磨损涂层的技术有热喷涂、物理气相沉积、化学气相沉积等,其中热喷涂的应用最为广泛。热喷涂又可分为火焰喷涂、电弧喷涂、等离子喷涂、超音速火焰喷涂、冷喷涂等类型,其中超音速火焰喷涂(HVOF)是一种氧气助燃的高速喷涂技术,所制备的涂层具有优异的综合性能,在国内外均已得到广泛的认可与应用[3-4]。

通常,HVOF技术多应用于较大设备的外部喷涂防护。针对工件内部也需喷涂的实际需求,目前国外开发了相应的内孔喷枪,如德国GTV、美国Uniquecoat等公司都有这类喷枪,但这些内孔喷枪仅仅适用于较短的规则部件的喷涂[5-7],以管道内壁为例,可喷涂长度通常不超过2 m,直径不小于120 mm,无法应用于复杂流道空间内部的喷涂,且仍不具有便携性、安装灵活性和现场应用及时性,无法应用于核电厂小尺寸阀门内壁的喷涂防护中。国内也开发出了内孔喷枪设备,喷涂最小内径可达60 mm,具有体积小、灵活性高等特点,应可用于更小规格部件的喷涂,但其工程应用仍缺少可行性研究与实践反馈。

为有效解决核电厂小尺寸阀门的冲蚀问题,在保证质量可行性与经济性的前提下,有必要开展关于该类阀门内壁新型喷涂技术的实际应用研发工作。本文主要研究了采用国内内孔喷涂设备制备的涂层的综合性能,并评估其实际工程应用的可行性,为该类技术的应用和推广提供指导。

1 实验

1.1 材料

喷涂材料为Ni60粉末,粒径20 ~ 50 μm,其化学成分(以质量分数计,后同)为:C 0.6% ~ 1.0%,Cr 14% ~ 17%,B 2.5% ~ 4.5%,Mo≤3.0%,Si 3.0% ~ 4.5%,W 3.5%,Fe≤15%,余量为Ni。

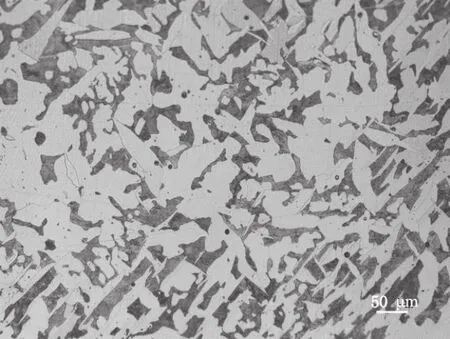

对比材料为用于制备阀门的WCB钢,其化学成分为:C 0.25%,Si 0.30%,Mn 0.78%,P 0.035%,S 0.041%,Cu 0.27%,Ni 0.32%,Cr 0.12%,Mo 0.11%,V 0.02%,余量为Fe。WCB钢的金相组织为铁素体加珠光体,如图2所示。

图2 WCB钢的金相组织Figure 2 Microstructure of WCB steel

1.2 预处理

1.2.1 粉末烘焙

粉末首先经实验室检测粒度分布、流动性、松比、微观形貌(显微镜下与标样对比)四大指标合格后,运输至现场准备现场作业。现场使用前将粉末置于专用容器内里摇动10 min,直至不同密度粉末均匀混合,然后放入烘箱,120 °C保温1.5 ~ 2.0 h。用200目精细筛过滤掉杂物后,将粉末加入送粉器。

1.2.2 工件检验与清洗

根据工件表面积垢的不同,选用煤油、碱液清洗,最后用丙酮清洗,直至表面无可见油垢。

1.2.3 喷砂毛化处理

借助压力式喷砂装置对阀体表面实施清洁及粗化处理。选择优质的16目金刚砂,压缩空气经过过滤以达到无水无油的要求,对部件表面进行仔细的清理和毛化处理,从而提高喷涂的结合强度。使用压力式喷砂法对部件喷涂区域进行粗糙、活化处理,使基体表面粗糙度Rz达到40 ~ 80 μm,彻底清除阀体表面的氧化物、油脂、污物等附着物,均匀粗化并露出金属光泽。喷砂完成后30 min内进行涂层喷涂。

1.3 涂层的制备

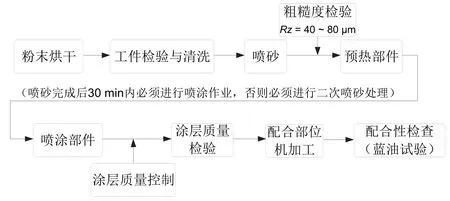

采用自主研发的小型HVOF设备在WCB基体上或实际小尺寸阀门的内壁表面喷涂Ni60涂层,流程如图3所示,制备参数为:氧气压力9 psi(相当于62.0 kPa),氧气流量47 L/min,丙烷压力8.5 psi(相当于58.6 kPa),丙烷流量16 L/min,喷涂距离235 mm,喷枪移动速率350 mm/s。喷涂完成后自然冷却,所制涂层厚度不低于0.5 mm。

图3 小尺寸阀门内壁喷涂的工艺流程Figure 3 Process flow for spraying inner walls of small-sized valve

喷涂设备按照执行规范安装,调试合格后方可进行喷涂作业。喷涂前按照工艺操作规范对工件进行预热,清除表面水汽。所有准备工作就绪后,在正式喷涂工件前进行折弯试片喷涂,现场折弯后涂层没有脱落现象,才可对工件喷涂。喷涂范围和喷砂范围一致,喷涂工艺严格按照评定合格的工艺进行,通过控制喷涂速率和喷涂时间来进行厚度控制,通过喷涂时间、喷涂速度、送粉量等工艺参数的控制,并在阀体流道不同部位布置挂片试样,监测喷涂厚度,喷涂完成后在现场进行初步厚度测量。如果涂层厚度未达到设计厚度,应及时补喷。对磨蚀严重的部位进行加厚喷涂。

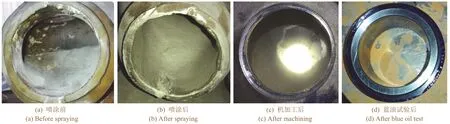

阀门喷涂完成以后,对涂层质量进行检查,然后对密封面机械加工后进行蓝油试验[8],综合分析该喷涂工艺的实际可行性。

1.4 表征与性能测试

利用JSM-6390A扫描电子显微镜(SEM)观察涂层的组织形貌、结构和孔隙率,并用其自带的能谱仪(EDS)分析涂层的元素成分。

利用HVS-1000显微硬度计测量涂层与基体的显微硬度,测试载荷为300 g,保压时间为30 s。

利用MTS C64.305万能拉伸试验机测试涂层与基体的结合强度,拉伸速率为0.5 mm/min,测试4个平行试样。

利用磨粒磨损试验机、冲蚀磨损试验机等对比分析涂层与基体的耐磨粒磨损性能和耐冲蚀性能。磨料均采用棕刚玉。磨粒磨损试验参数为:磨料60目,磨粒流量27 g/min,磨损载荷44.6 N,磨痕处平均压强0.156 MPa,橡胶轮转速45 r/min,橡胶轮直径220 mm。在磨粒磨损试验中,同一试样共进行8次试验,每次均需对试样进行称量,时长10 min,且确保每次磨损位置均相同。冲蚀试验中,试验参数为:磨料100目,冲蚀时间15 s,冲蚀角度15°、30°和90°,磨料质量100 g,气源压力0.4 MPa,喷嘴长度22 mm,喷嘴内径3.6 mm,冲蚀距离100 mm。同一试样进行10次试验,每次均需对试样进行称量,时长为15 s(即15 s内100 g的棕刚玉完全冲击到涂层表面),且确保每次冲蚀位置均相同。称重采用OHAUS AX324ZH分析天平,精度为0.1 mg。

2 结果与讨论

2.1 涂层的基本性能

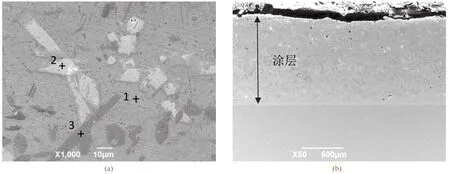

由图4知,涂层主要由灰白色致密组织、灰白色块状组织和黑色块状组织组成,块状组织弥散分布在致密组织内;涂层的均匀性和致密性良好,仅存在少量气孔。经对横截面涂层内孔隙进行统计,得到涂层的孔隙率仅为0.27% ± 0.04%。由表1可知,灰白色致密组织主要富含Ni、Fe元素,其应为Ni的固溶体基体相;灰白色块状组织为富含Cr、W、Si、Mo等元素的金属硬质相;黑色块状组织主要富含Cr、Fe、Ni、C等元素,应为 Ni与其他金属的化合物及碳化物。以上结果表明,HVOF喷涂工艺所制备的Ni60涂层主要是Ni基固溶体,其中弥散分布着碳化物等硬质相。

图4 Ni60涂层的表面(a)与截面(b)形貌Figure 4 Surface (a) and section (b) morphologies of Ni60 coating

表1 图4a中不同区域的能谱分析结果Table 1 Energy-dispersive spectroscopic analysis results of different areas marked in Figure 4a

从表2可知,涂层的结合强度较高均超过了190 MPa,平均值超过了200 MPa。从图5可见,断裂位置均在涂层内部,表明涂层与基体的界面结合强度高于涂层的内聚强度。

表2 涂层的结合强度Table 2 Bonding strength of coating

图5 涂层结合强度测试后的断面形貌Figure 5 Sectional morphology after bonding strength test

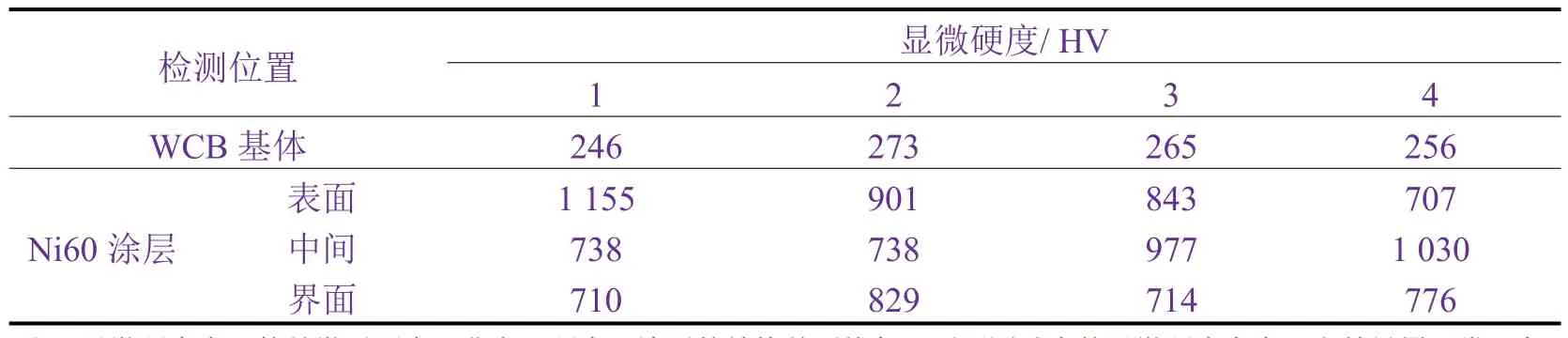

2.2 硬度分析

由表3可知,涂层的平均显微硬度为843 HV,而WCB基体的平均显微硬度只有260 HV。这预示涂层可能具有更好的耐磨损性能。

表3 涂层与基体的显微硬度Table 3 Microhardness of coating and substrate

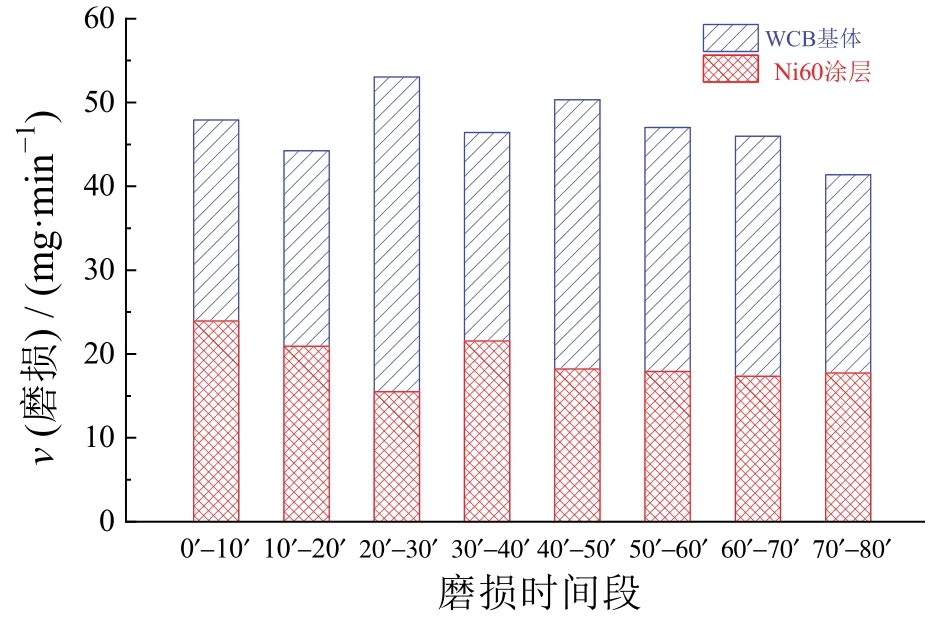

2.3 耐磨粒磨损性能

由图6可知,在整个磨粒磨损过程中,基体的磨损速率较为稳定,平均磨损速率约为47.04 mg/min;而Ni60涂层的磨损速率在0 ~ 40 min之间稳定性较差,40 min之后才趋于稳定。涂层的沉积是一颗颗熔融液滴累加的过程,其典型的微观结构为层状,存在孔隙。冲蚀过程对涂层会有个不断夯实的过程。因此随着冲蚀的延长,后期损耗会趋于稳定。稳定阶段涂层的磨损速率约为17.81 mg/min。可见,该涂层的耐磨粒磨损性能比基体材料提升了约2倍。

图6 涂层与基体磨粒磨损速率的对比Figure 6 Comparison of abrasive wear rate between coating and substrate

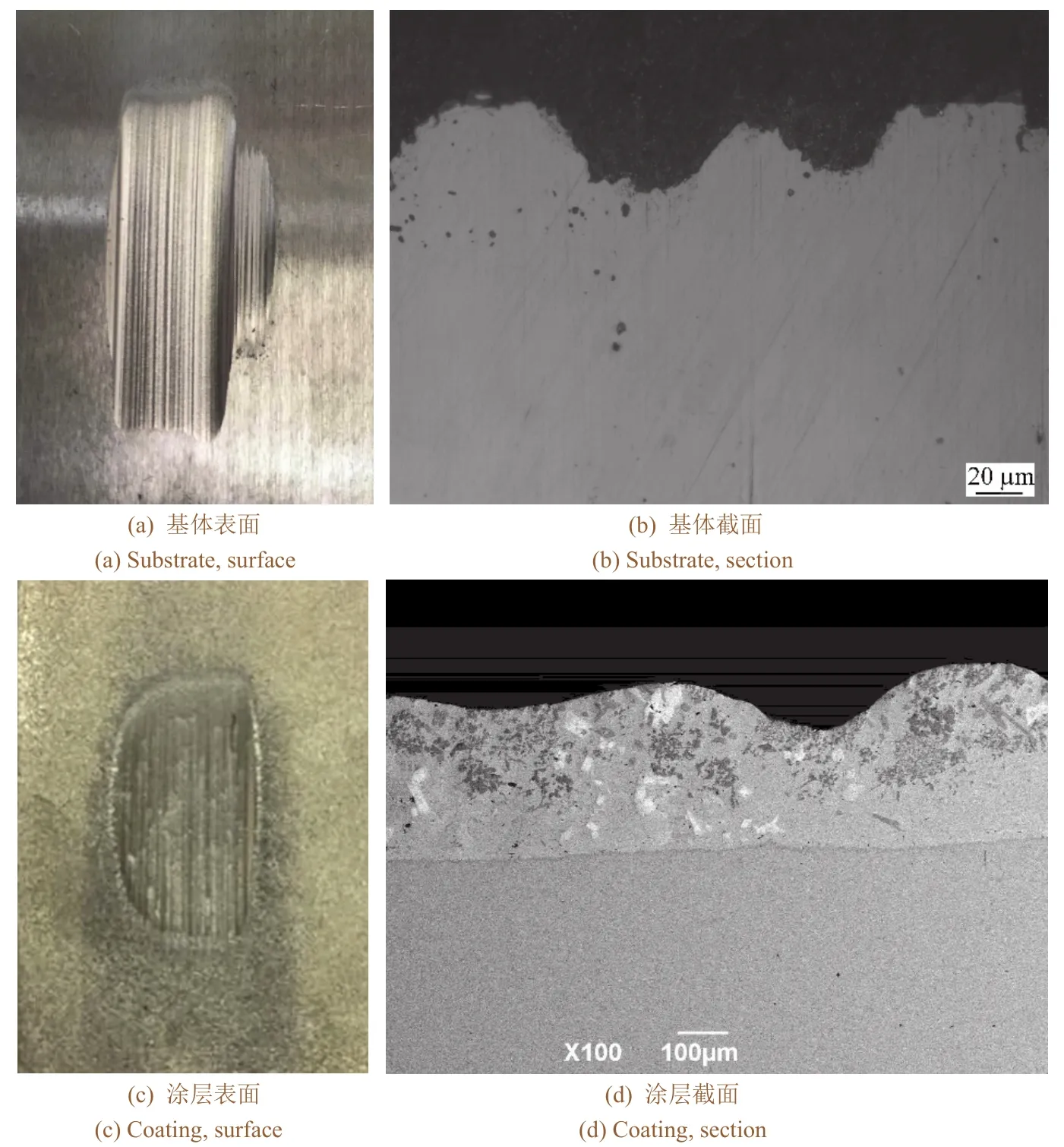

随着磨损时间延长,基体和涂层表面磨损区域的面积均增大,但磨损区域的磨痕形貌基本未发生变化,至80 min时,其表面形貌和截面形貌如图7所示。图7a所示的磨坑主要是涂层的孔隙在磨损过程中被砂粒冲击增大所导致的。由图7b和7d可知,试样磨痕为典型的磨粒磨损形貌,即犁沟加塑性变形。

图7 磨粒磨损80 min时,基体与涂层的形貌Figure 7 Morphologies of substrate and coating after being worn with abrasive particles for 80 minutes

2.4 耐冲蚀磨损性能

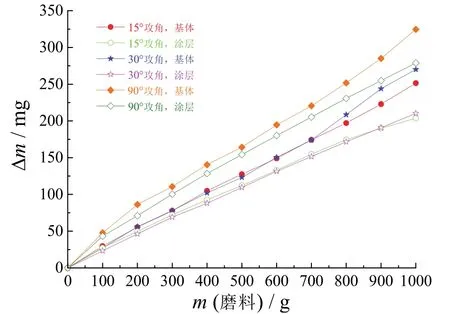

如图 8所示,在攻角分别为15°、30°、90°的情况下,涂层与基体在冲蚀后的质量损失(Δm)与冲蚀磨料用量之间的变化规律均相同,即基体、涂层的质量损失均随冲蚀磨料用量的增大而几乎线性增加;在攻角和磨料用量均相同的情况下,基体的质量损失都比涂层高。由此可见,攻角对基体和涂层的耐冲蚀性能也有一定影响。对于基体材料,在冲蚀初期,15°与30°攻角对基体的影响差异不大,冲蚀70 s后,30°攻角的情况下基体的冲蚀磨损加剧;而在90°攻角的情况下,在不同冲蚀阶段对基体的影响程度均比15°和30°攻角时大。对于涂层材料,90°攻角时质量损失的规律与基体相似,在不同冲蚀阶段的质量损失都比15°和30°攻角时更严重;而15°和30°攻角下,在整个冲蚀阶段中,涂层质量损失随冲蚀磨料用量的变化差异较小。

图8 不同攻角时,涂层与基体冲蚀磨损后的质量损失Figure 8 Mass losses of coating and substrate after erosion wear at different angles of attack

2.5 实际可行性分析

由图9可知,阀体涂层表面致密、均匀,无鼓包、起皮、块状脱落等缺陷存在,外观质量检查合格。另外,阀体配合面经机加工后,蓝油试验表明阀体与阀座之间的配合性满足装配技术要求,因此喷涂工艺在实际工程应用中可行。

图9 小尺寸阀门内壁喷涂Ni60涂层的照片Figure 9 Photos of Ni60 coating sprayed on inner wall of a small-sized valve

3 结论

采用国产化小型HVOF喷涂设备喷涂Ni60合金,可获得孔隙率为0.27% ± 0.04%、平均显微硬度为843 HV、界面结合强度高达200 MPa以上的涂层。该涂层主要由弥散分布有碳化物等硬质相的Ni基固溶体组成,具有明显比 WCB基体材料更优良的耐磨粒磨损和耐冲蚀性能,其冲蚀失效形式主要为犁沟加塑形变形。小尺寸阀门内壁实际喷涂后,阀体表面涂层均匀致密,未发现起皮、鼓包、块状脱落等缺陷,而且阀体配合部位涂层经机加工后与阀座配合良好,符合装配技术要求。该喷涂技术具有可广泛推广应用的可行性。