超支化聚酯改性无溶剂环氧涂料的研制与应用

盛恩怀,金志刚,汪开喜,安云岐,张连英,杨棕凯,晁兵,*

(1.安徽省交通控股集团池州高速公路管理中心,安徽 池州 247099;2.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230011;3.中国矿业大学,江苏 徐州 221116;4.徐州工程学院,江苏 徐州 221018;5.上海岐海防腐工程技术有限公司,上海 201914)

无溶剂环氧涂料不仅绿色环保,还有成膜率高、涂层交联密度高的特点,其涂层具有优异的力学性能、抗渗性能及耐久性能,一次成膜厚,涂装功效显著提高,因此无溶剂环氧涂料及其改性优化产品在重防腐领域、涂装养护维修工程、潮湿工况工程中越来越得到重视与应用[1-4]。但也正由于黏度较高(≥25 Pa·s),因此无溶剂环氧涂料主要被用于单一厚膜或底+面涂层配套体系[5],其应用范围受到了极大的限制,更无法与硅烷、环氧树脂底漆等传统渗透型产品竞争。超支化聚合物因具有多端基官能团结构及其低黏等特性,能显著提高环氧树脂的韧性而被积极用于环氧结构胶以及尼龙、玻纤等的增韧改性,并取得了良好效果[6-9]。柴武利用超支化改性环氧树脂制备了一种水性防腐涂料[10],证明经超支化改性后环氧涂层的防腐性能得到极大提升。

防腐涂层技术是混凝土工程主要且良好的附加防护措施,新建大气区混凝土结构的涂层配套体系的设计防护寿命可达到20 a[11-12],但在混凝土结构涂装维修工程上远远达不到设计寿命要求,一般3 ~ 5 a即出现鼓泡、起皮,甚至开裂、粉化、脱落。究其原因,混凝土结构不仅表面受到污损,其深层也受到雨水及夹带的各种腐蚀介质的侵蚀,出现碳化、孔隙扩大等老化加速现象,进而导致维修涂层体系极易从混凝土基体界面处起泡、开裂直至脱落[13-15]。为解决上述问题,研究人员先后将有机硅烷、硅溶胶渗透成膜水性涂料、高渗透改性环氧树脂涂料等新型底涂产品应用于混凝土结构维修涂饰工程[16-18],以期提高混凝土表面处理质量,进而改善涂层的结合性能,但上述产品均含有大量溶剂成分,其渗透成膜的屏蔽性能明显不足,同时硅烷类产品渗透后也无法提高表层混凝土强度,这些都为其耐久性埋下隐患。

本文针对现有混凝土结构维修涂饰技术存在的底涂缺陷,利用超支化聚酯研制了一种强亲水性和高渗透性的无溶剂环氧涂料(以下称超支化聚酯改性环氧涂料),在测试及工程试用中取得了积极效果。

1 实验

1.1 原材料

1.1.1 超支化聚酯改性环氧涂料的原材料

E51环氧树脂,巴陵石化;CER-170脂肪族环氧树脂、WZH-155G水溶性固化剂、CYH-277聚合物多功能改性剂超支化聚酯、DMP-30促进剂,武汉森茂精细化工。

1.1.2 混凝土涂饰用涂料

环氧清漆,中远关西(上海);Creme C硅烷(80%膏体),瓦克化学(上海);水性环氧地坪底漆,河南汉狮。

1.1.3 试板

马口铁板(120 mm × 50 mm × 0.28 mm)、钢板(150 mm × 70 mm × 0.8 mm),符合《色漆和清漆 标准试板》(GB/T 9271-2008)的要求,东莞市大来仪器有限公司;自制钢板(300 mm × 150 mm × 5 mm)。

1.1.4 混凝土试块

采用普通硅酸盐水泥(42.5级,徐州中联)、石子(粒级5.0 ~ 31.5 mm,市售)及河砂(中砂,市售),经人工拌合、机械振捣,然后按照《水运工程混凝土试验规程》(JTJ 270-1998)的相关要求浇筑混凝土立方体试块(100 mm × 100 mm × 100 mm),24 h后拆模,清除试块底面油污和浮浆后,在20 °C、相对湿度95%的条件下养护28 d后备用,其中测渗透深度所用试块的水灰比为0.60,其余试块的水灰比为0.32。

1.2 仪器

高剪切分散机,无锡江科;工程结构多功能环境模拟系统,无锡苏南;SGH-S2-PE型喷枪,东莞昶源;YAS-5000伺服压力试验机,长春科新;F108-2D/ND17783附着力拉拔仪,英国易高;DY-2501B 氯离子含量快速测定仪,韩国DYS;Quanta TM250扫描电子显微镜,美国FEI。

1.3 试样制备

1.3.1 超支化聚酯改性环氧涂料的制备

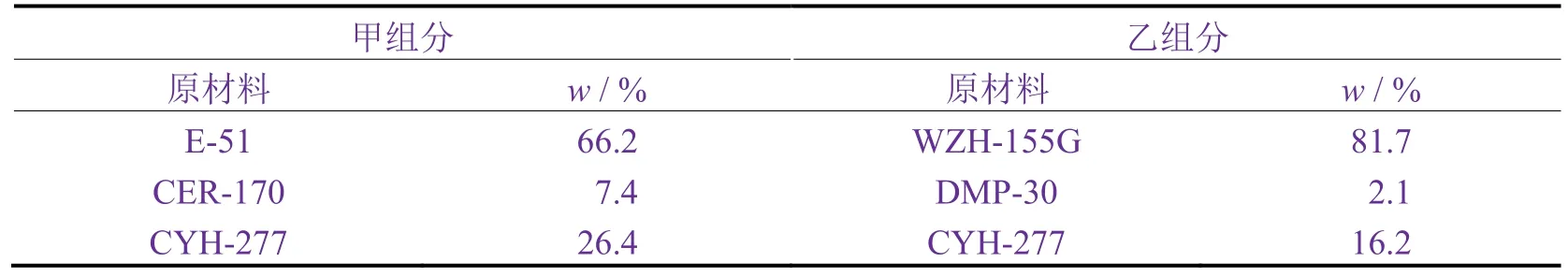

按照表1的配比称取原材料,经高剪切分散机分散均匀后分别制得超支化环氧树脂底涂涂料甲、乙组分备用,甲、乙组分混合时的质量比为1∶1。

表1 超支化环氧树脂底涂涂料的配比Table 1 Composition of hyperbranched epoxy primer

1.3.2 涂层的制备

根据涂层测试要求,选用相应试板并进行表面处理,按照性能测试方法及涂料说明书的技术要求涂装制样,静置养护14 d后备用。

1.3.3 混凝土试块维修涂饰制样

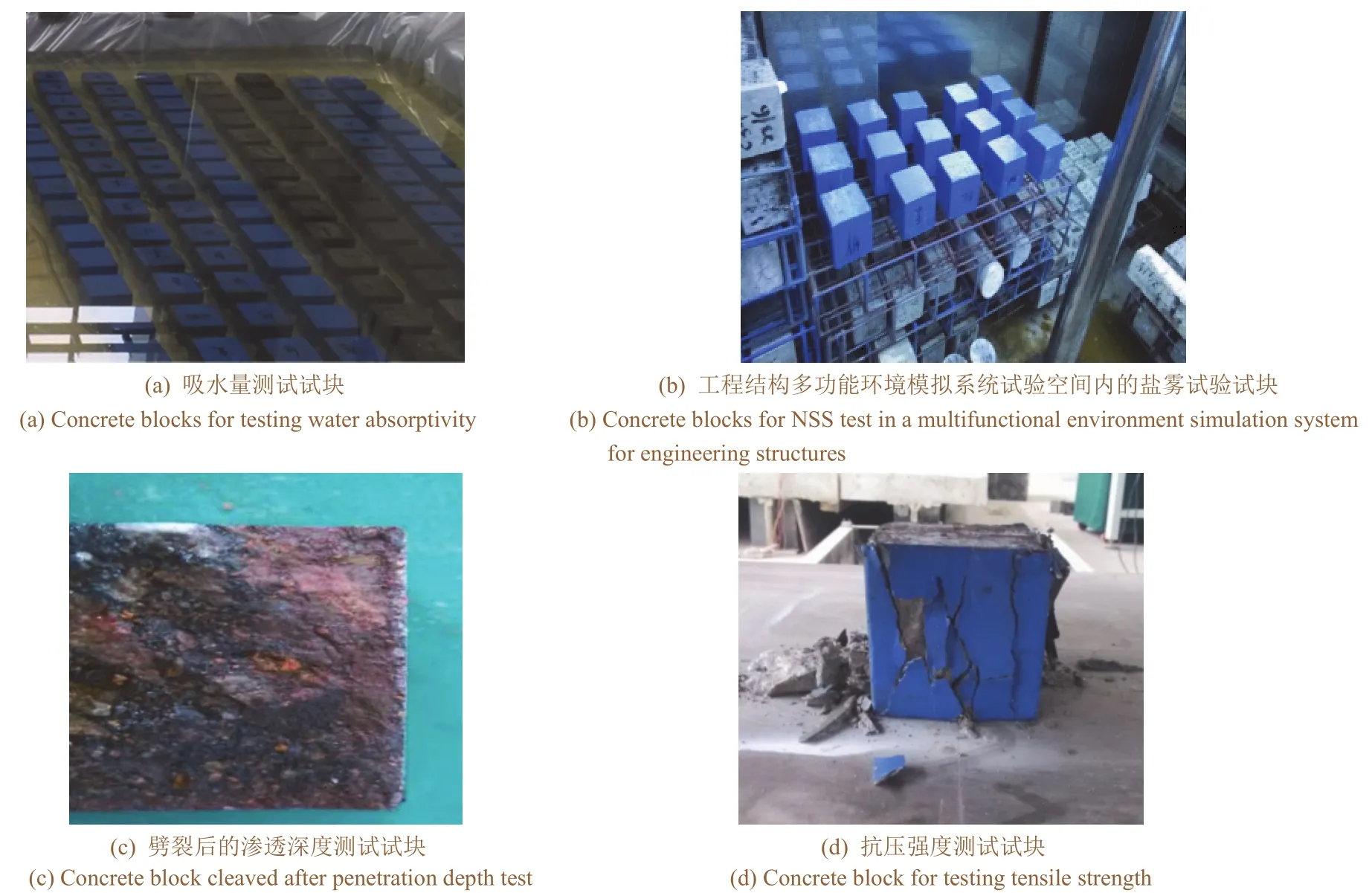

在实验室标准条件[温度(23 ± 2) °C,空气相对湿度(50 ± 5)%]下,参照JT/T 695-2007《混凝土桥梁结构表面涂层防腐技术条件》的相关规定及产品说明书的技术要求进行混凝土试块涂料涂装、硅烷浸渍制样(如图1所示)。

图1 混凝土试块维修涂饰制样Figure 1 Preparation of repair-simulating coated concrete blocks for testing

1.4 测试方法

1.4.1 涂料及涂层的性能

目测涂料和涂层外观;涂料的黏度按照《涂料黏度的测定 斯托默黏度计法》(GB/T 9269-2009)测定;涂料的固含量按照《色漆、清漆和塑料不挥发物含量的测定》(GB/T 1725-2007)进行测定;涂层表干、实干时间按照《漆膜 腻子膜干燥时间测定法》(GB/T 1728-1979)测定;涂层厚度按照《色漆和清漆 漆膜厚度的测定》(GB/T 13452.2-2008)测量;涂层的附着力按照《色漆和清漆 拉开法附着力试验》(GB/T 5210-2006)测定;涂层的柔韧性按照《色漆和清漆 弯曲试验》(GB/T 6742-2007)测定;涂层的耐冲击性按照《漆膜耐冲击测定方法》(GB/T 1732-1993)测试。

1.4.2 维修涂饰混凝土试块的性能

渗透深度、吸水量按照《混凝土结构防护用成膜型涂料》(JG/T 337-2011)的相关规定测试,Cl-渗透深度、抗压强度按照《水运工程混凝土试验规程》(JTJ 270-1998)的相关规定测试。测吸水量所用试块在水中浸泡的时间分别为3、12、24、48、96和192 h。混凝土砂浆中Cl-含量测试所用的试块被放入工程结构多功能环境模拟系统,按照《色漆和清漆 耐中性盐雾性能的测定》(GB/T 1771-2007)试验160 d后取出。抗压强度测试用试块在工程结构多功能环境模拟系统中按照GB/T 1771-2007分别试验0、40、80、120和160 d后取出测试。各种试块如图2所示。

图2 维修涂饰混凝土试块在各种试验中的照片Figure 2 Photos of repair-simulating coated concrete blocks in different tests

2 结果与讨论

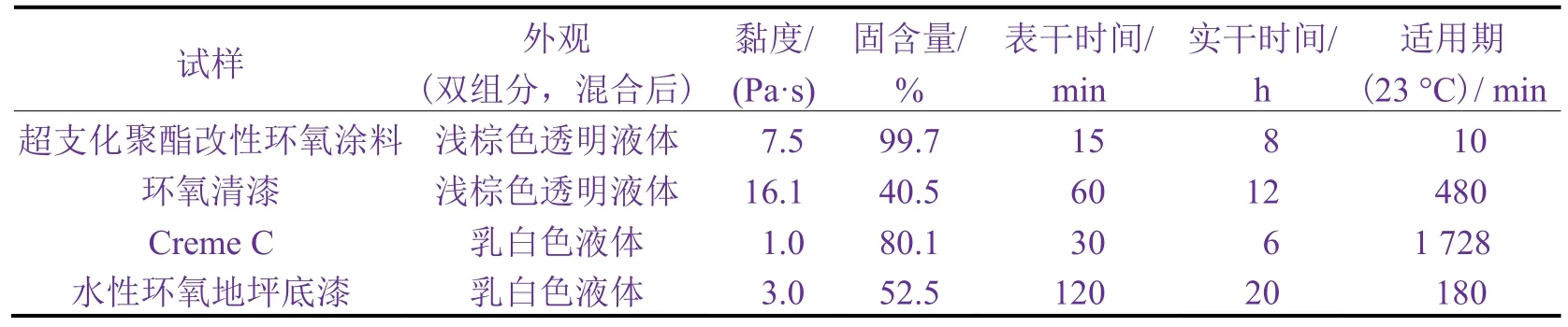

2.1 涂料性能

从表2可以看出,超支化聚酯改性环氧涂料借助超支化聚酯CYH-277的低黏性能,黏度虽然明显高于Creme C、水性环氧地坪底漆,但与环氧清漆黏度相比大幅下降,具有更加良好的涂布性及渗透性能。在几种试验产品中,超支化聚酯改性环氧涂料的适用期最短,表干、实干时间很短也表明其低黏度状态期更短,因此其混合、涂装施工工艺需要更严格的控制。固含量测试数据证明,超支化聚酯改性环氧涂料几乎不含有溶剂类低分子逸出物,这保证了其涂层交联固化后具有良好的屏蔽保护作用。

表2 涂料性能检测结果Table 2 Test results of paint properties

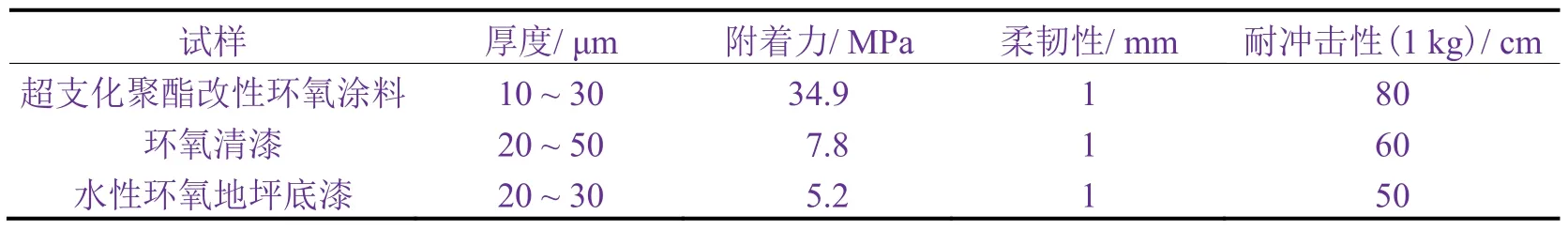

2.2 涂层性能

从表3可知,3种涂料涂层的附着力、柔韧性、耐冲击性均达到GB/T 31361-2015《无溶剂环氧液体涂料的防腐蚀涂装》、HG/T 4566-2013《环氧树脂底漆》、JT/T 991-2015《桥梁混凝土表面防护用硅烷膏体材料》、HG/T 4759-2014《水性环氧树脂防腐涂料》等标准的技术要求,超支化聚酯改性环氧涂料凭其接近环氧结构胶的组成而获得了极高的附着力,而超支化聚酯改性后的柔韧性提高赋予了涂层更佳的耐冲击性。

表3 涂层性能检测结果Table 3 Test results of coating properties

2.3 维修涂饰混凝土试块的性能

2.3.1 渗透深度

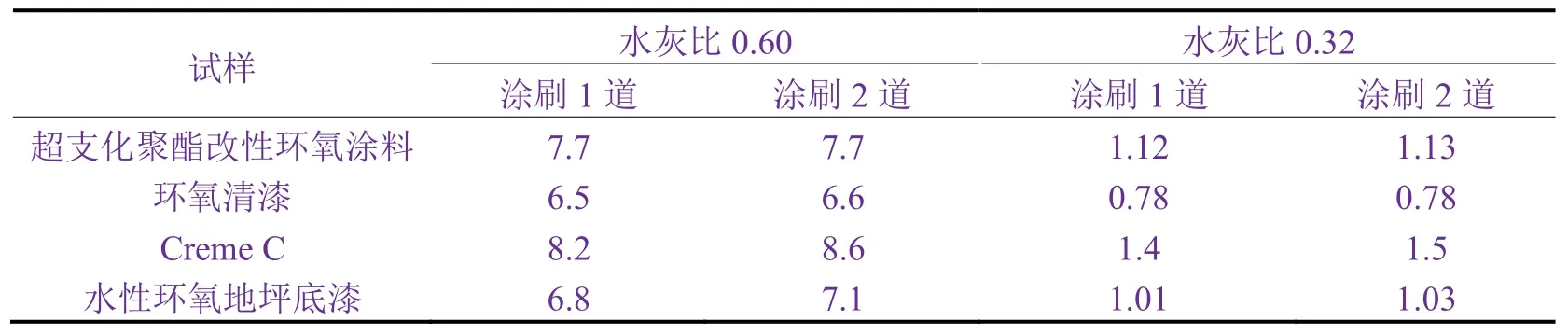

从表4可见,超支化聚酯改性环氧涂料的渗透性仅次于Creme C,明显优于环氧清漆及水性环氧地坪漆。试验结果证明,渗透性更多地取决于第1道涂刷作业。

表4 不同涂层的渗透深度Table 4 Penetration depths of different coatings (单位:mm)

2.3.2 吸水量

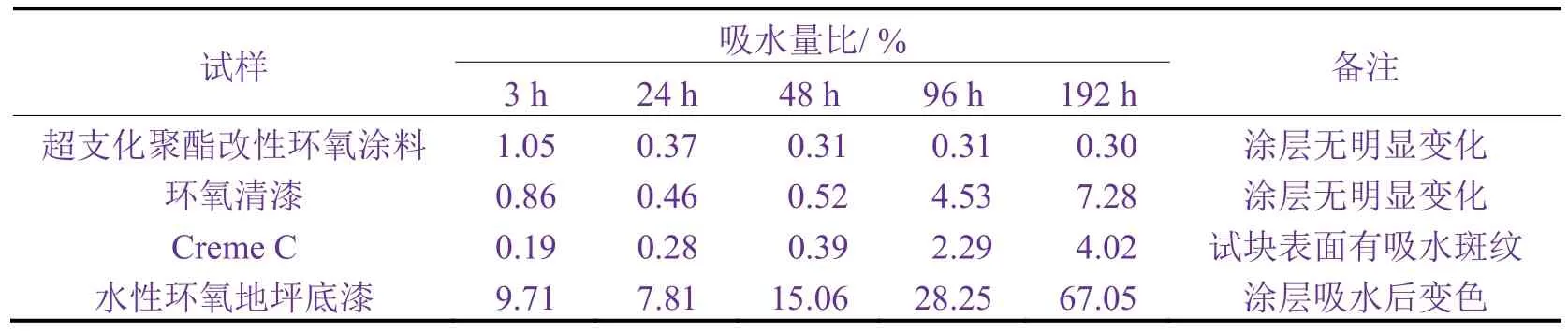

表5表明各试样24 h的吸水量比符合JG/T 337-2011中氯化物环境下≤10%的要求。超支化聚酯改性环氧涂料3 h的吸水量高于环氧清漆主要是因为超支化聚酯改性环氧涂料具有亲水性。而在24 ~ 192 h试验期间,超支化聚酯改性环氧涂料以其良好的渗透性及涂层屏蔽性而表现出了最佳的抗吸水性。

表5 维修涂饰混凝土试块的吸水量比检测结果Table 5 Test results of water absorption of repair-simulating coated concrete blocks

2.3.3 混凝土砂浆中Cl-的含量

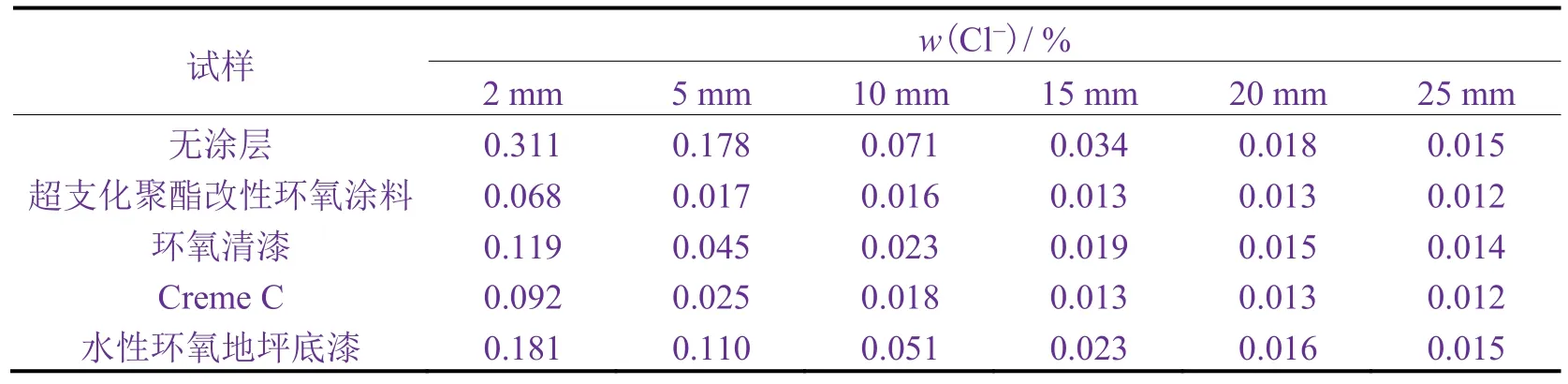

表6表明,在相同侵蚀深度处,Cl-含量按从大到小的顺序依次为无涂层、水性环氧地坪底漆、环氧清漆、Creme C、超支化聚酯改性环氧涂料,其中无涂层试样的侵蚀深度已达到20 mm,超支化聚酯改性环氧涂料只达到10 mm,保护效果良好。

表6 在160 d中性盐雾试验后,维修涂饰混凝土试块不同深度的Cl−含量检测结果Table 6 Cl−contents at different depths of repair-simulating coated concrete blocks after 160 d of neutral salt spray test

2.3.4 抗压强度

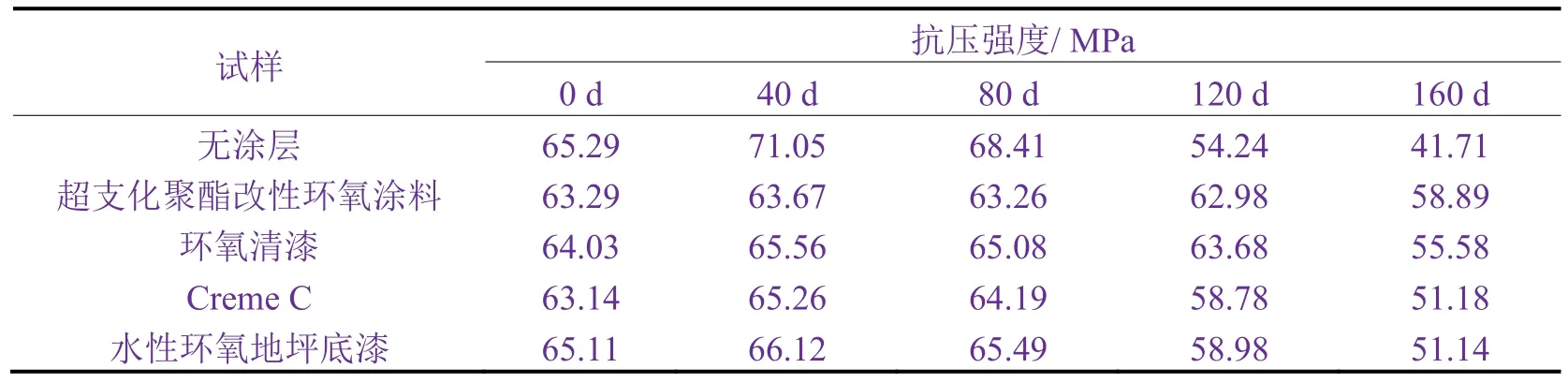

从表7可知,试验40 d后试样的抗压强度均开始下降,其中表面采取涂装防护的试样的混凝土抗压强度随腐蚀时间的变化而变化的幅度均较无涂层混凝土明显减小,在40 ~ 160 d期间,无涂层、水性环氧地坪底漆、Creme C、环氧清漆及超支化聚酯改性环氧涂料混凝土试样的抗压强度分别下降 41.3%、22.6%、21.6%、15.2%和7.5%,经涂饰保护后混凝土试块抗侵蚀损害的能力均大幅提高,其中超支化聚酯改性环氧涂料的保护效果最理想。

表7 中性盐雾试验不同时间后,维修涂饰混凝土试块的抗压强度检测结果Table 7 Compressive strengths of repair-simulating coated concrete blocks after neutral salt spray test for different time

在40 d以内,混凝土试样的抗压强度出现提高的现象[19],是由于腐蚀介质初期进入混凝土内部后与混凝土发生反应而增加了混凝土的密实性,而随着腐蚀介质不断侵蚀,腐蚀产物继续膨胀造成混凝土内部裂纹增加,损伤持续加重。

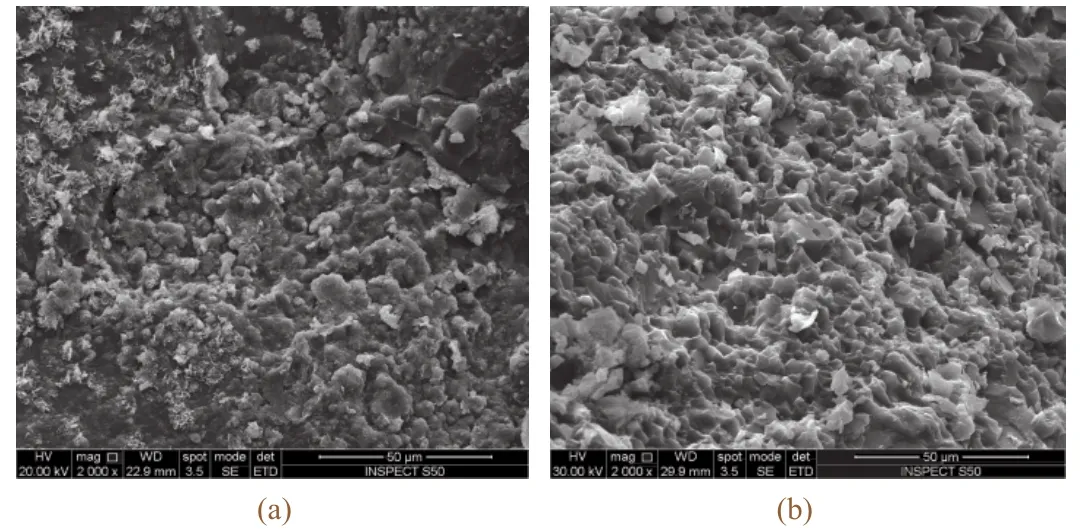

图3a和图3b分别为经过盐雾试验160 d的无涂层与有超支化聚酯改性环氧涂层的混凝土试块劈裂后表面的SEM图像,其中显示涂层试样形成的大晶体盐少,其混凝土结构更致密,可见混凝土试块得到了涂层的有效保护,Cl-等腐蚀介质造成的损害会减轻。

图3 盐雾试验160 d后无涂层及有超支化聚酯改性环氧涂层的试样混凝土碎屑的表面SEM图像Figure 3 Surface SEM images of debris from the concrete blocks without (a) and with (b) hyperbranched polyester modified epoxy coating after 160 d of salt spray test

2.4 应用的问题及改进

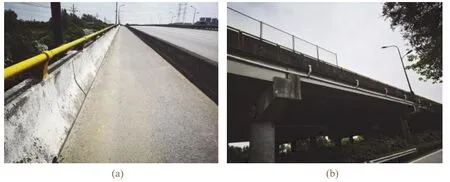

选择某公路桥梁混凝土防撞护栏进行应用试验,以检测产品性能,为施工提供技术指导。图4显示了维修前混凝土防撞护栏内外侧的污损及老化情况。

图4 混凝土防撞护栏维修涂饰前内侧(a)、外侧(b)的表面情况Figure 4 Inner (a) and outer (b) surfaces of concrete anti-collision guardrail before repairing

对混凝土防撞护栏进行打磨清洁处理后,现场采用超支化聚酯改性环氧涂料进行底涂处理,即按质量比1∶1将甲、乙组分机械混合均匀,分别进行刷涂、刮涂和喷涂作业。施工现场气温20 ~ 32 °C,相对湿度55% ~ 65%。由于双组分混合后的适用期只有8 ~ 9 min,因此手工刷涂、刮涂作业时需要根据涂装作业人数来计算适用期内涂料的用量,一是为了防止适用期内用不完而浪费,二是为了在超支化聚酯改性环氧涂料的黏度较低时完成涂装。现场应用试验表明,由于超支化聚酯改性环氧涂料适用期短,混合后涂料很快变稠,因此人工涂刷或刮涂的工效低,整体涂装质量达不到技术要求。

采用高压无气喷涂时,也必须根据适用期内单枪喷涂量核计每次的配制量,高压无气喷涂施工效果明显优于人工涂刷,超支化聚酯改性环氧涂料涂层具有良好的渗透、流平及成膜质量。高压无气喷涂存在的主要问题是需要及时对喷枪、涂料管线进行清洗,以免发生堵塞,保证作业顺畅。

如图5所示,超支化聚酯改性环氧涂料的工程应用可取得与试验结果一致的良好效果,但现有刷涂、刮涂以及高压无气喷涂的作业模式会限制其应用推广。目前市场上已推出双组分喷枪,尤其是枪外混合喷枪(典型的厂家有东莞昶源),可以有效解决上述超支化聚酯改性环氧涂料的涂装施工问题。

图5 混凝土防撞护栏维修涂饰的施工情况Figure 5 Photos showing the repairing of concrete anti-collision guardrail by recoating and the coating effectiveness

3 结论

(1) 采用超支化聚酯研制了一种改性无溶剂环氧涂料,其黏度大幅降低,用于维修涂饰混凝土结构时具有良好的渗透性。

(2) 该改性无溶剂环氧涂料的涂层机械性能突出、屏蔽性好,混凝土结构用它进行维修涂饰后,抗吸水性和抗Cl-渗透性能明显提高,保护效果良好。

(3) 超支化聚酯改性环氧涂料的适用期只有8 ~ 10 min,施工时必须快混快用,枪外混合喷涂作业模式可保证工效。