高铝比钢铝混合车身磷化工艺

朱进,李治东,张举全,刘明龙,王明阳

(一汽-大众汽车有限公司,吉林 长春 130000)

在全球性能源和环境问题的背景下,汽车工业通过轻量化达到节能减排的目的。实现轻量化的途径分2种:一是已被普遍应用的改进结构;二是在保证性能的前提下合理使用轻量化材料,如铝合金、镁合金、复合塑料等。

具有冲压延展性好、可回收、成本相对较低、耐蚀性好等特点的铝合金是理想的轻质材料,被越来越广泛地应用在零件及全车身,宝马、捷豹、路虎、奥迪等车型都有使用。由于铝活泼,随着铝的占比增大,采用传统磷化钝化工艺处理车身时槽液中会积累大量Al3+,造成Al3+中毒,产生大量杂质离子并形成磷化渣,导致车身大批量出现脏点。为适应高铝比车身,需要适当调整磷化钝化工艺:当铝比表面积不超过20%时,可通过在传统磷化液中添加氟离子的方法来控制磷化反应;当铝比表面积超过20%时,推荐使用两步法,即铝在磷化过程不成膜,在钝化过程中才与锆耦合成膜;全铝车身则建议使用薄膜前处理。对于采用两步法处理的车身,其防腐性能不会有较大波动,且对基材缺陷有良好的遮蔽效果。因此,当车型的铝用量逐渐增多时,在生产现场将磷化工艺切换成两步法是非常适合且常见的。

某公司生产车间切换两步法后,车身出现批量磷化纹问题。本文对该问题进行了分析,为业内两步法工艺的应用提供借鉴。

1 两步法工艺概况

某汽车公司的C线涂装车间主要生产一款高端三厢轿车,所用钣材包括铝合金、镀锌钢和高强钢,其中四门及前后盖是铝合金材质,铝合金占比40% ~ 50%,这在目前国内所有应用两步法工艺中是比较高的。所用的CG800电泳漆具有高泳透率和高遮盖效果,还有Ro-dip翻转输送设备,双班生产,产量高。主要工艺流程:脱脂→水洗→表调→磷化(游离酸0.8 ~ 1.3点,总酸19 ~ 25点,游离氟17 ~ 30 mg/L,温度45 ~ 51 °C)→水洗→钝化(总酸4.0 ~ 6.0点,pH3.0 ~ 4.5)→水洗→电泳→烘干。生产现场将各参数都控制在标准范围内。

2 缺陷描述

该高铝比车型量产后常见的缺陷问题如图1所示。

缺陷一(见图1a):四门批量斜纹,其中左侧前门斜纹相对严重,右侧前门次之,后门较轻。该斜纹起于后视镜安装孔,与地面呈45°左右的夹角,贯穿门外板曲面。

缺陷二(见图1b):四门外板不规则圆圈状花纹。

缺陷三(见图1c):前后盖直条纹。

图1 3种缺陷的照片Figure 1 Photos showing three types of defects

上述3种缺陷随机出现,新配槽液时也偶有出现。它们出现时,前后盖内板常伴随有白色脏点,形态与磷化渣一致,但脏点在新配磷化槽液时没有,现场连续生产3 ~ 5 d后才开始出现。

3 风险点分析

初步判定白色脏点是磷化渣,而3种缺陷在前处理出口及电泳湿膜状态下不明显,但在电泳烘房出口的检车位置可见,由此推断缺陷可能发生的原因如下:第一,从铝板特性来看,冲压过程容易形成山水纹,白车身铝板冲压形成的缺陷在前处理电泳过程中被放大;第二,铝活泼性高,在碱和酸条件下都能被腐蚀,缺陷可能是在前处理过程中产生的,电泳令缺陷放大;第三,铝导电性高,电泳过程中铝板上漆快,成膜不均匀而产生缺陷。综合以上信息,判定4个风险点:

(1) 铝板自带缺陷或者板材表面受到污染。

(2) 脱脂工艺中的碱蚀。

(3) 两步法工艺中的磷化、钝化过程。

(4) 电泳上漆快,漆膜不均。

4 试验排查与分析

根据风险点设计试验,现场对比,逐一验证。

首先针对3种缺陷进行第一轮试验:分别在白车身入口用400号砂纸打磨处理车身缺陷对应位置,并用细纤维布擦净20台试验车,然后连续进入前处理电泳生产线。在电泳烘房出口检查电泳车身,跟与首尾试验车相邻的同样数量的非试验车对比,发现试验车的缺陷状态基本无变化。这说明缺陷与板材无关。

上述试验完成后进行第二轮试验。同样针对3种缺陷,在前处理出口处用600号砂纸打磨缺陷,再用体积分数为5%的表面活性剂擦净打磨产生的油污,然后用纯水冲洗,保证前处理后车身洁净。在电泳烘房出口检查车身,跟与首尾试验车相邻的同样数量的非试验车对比,发现试验车的缺陷完全消失,非试验车的缺陷状态没有变化。由于在电泳前打磨车身可消除3种缺陷,因此它们与电泳工艺或者电泳烘干无关。

以上试验将缺陷发生位置锁定在前处理工艺:脱脂碱蚀或者两步法工艺磷化-钝化过程。于是做第三轮试验:将脱脂一、二、三区的温度降低2 ~ 4 °C至下限,同时将游离碱和总碱调整到下限5.0点和8.0点左右,减缓可能存在的碱蚀反应。在电泳烘房出口检查电泳车身后发现,缺陷与之前相比没有明显变化。由此可见,3种缺陷与脱脂过程的碱蚀无关。

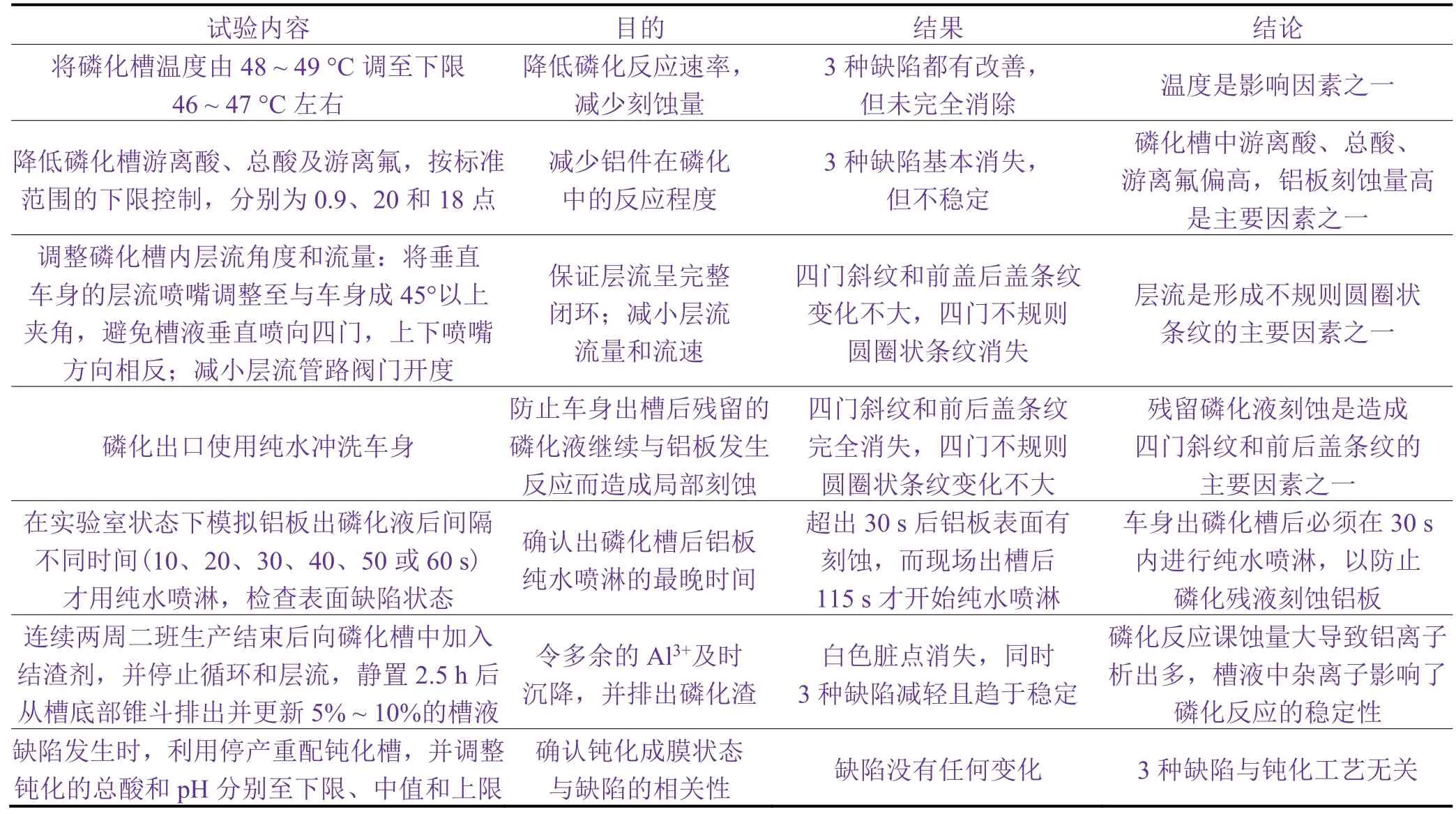

因此,缺陷产生位置被锁定在两步法工艺过程中。表1详细列出了两步法中磷化和钝化工艺条件对缺陷的影响。

表1 不同磷化、钝化工艺条件下的试验结果Table 1 Test results at different conditions of phosphating passivating

工艺参数控制不好不利于磷化反应稳定,当前铝板在磷化中反应迅速,且刻蚀过量,生成大量 Al3+杂质,磷化渣随之增多,因此游离酸、总酸及氟离子含量的工艺范围需要调整。针对铝刻蚀量增加则槽液中Al3+增加这一推论,通过检测槽液进行验证,发现缺陷出现时,槽液中Al3+的质量浓度为130 ~ 170 mg/L,远超稳定状态下的30 ~ 50 mg/L。针对磷化渣增多这一问题,取现场槽液进行沉渣试验,结果沉渣量达到35 mg/L,超出内控标准的70% ~ 80%。在磷化渣增加的情况下,使用Ro-dip输送形式,则前后盖内表磷化沉渣量会增加,与循环槽液一起进入管路部分的磷化渣也会变多,易堵塞循环系统,导致槽液循环和内部层流状态变差。以上铝板刻蚀理论与试验对缺陷因素分析完全一致。可通过调整工艺参数至下限来减小刻蚀量,其反应机理如下:

式(1)示出了笔者所在公司内部经验值E的计算方法,该值体现了槽体中Al3+的可控性,一般控制在7 m/h以内,而现场实际计算的E= (50 × 33) ÷ 150 = 11(m/h),大于该标准,需要增加槽液循环次数及过滤量。在增加槽液循环次数方面,内控标准规定每小时循环不小于5.5次,而现场有3台240 m3/h和1台180 m3/h的循环泵,根据式(2)可知实际每小时循环6次,正常情况下基本满足上述要求,但是磷化渣增加并进入循环管路后会造成管路不通畅,在泵功率一定的情况下,局部层流流速会增加或出现堵塞,造成层流混乱,循环量变差;同时层流混乱会导致立面位置铝板局部刻蚀不均,形成不规则圆圈状条纹。针对该情况,需要调整好层流管路角度,并及时酸洗槽体,排掉系统中堵塞沉淀,确保管路通畅,层流稳定,槽液循环良好。至于增大槽液过滤量方面,现场其实有2台30 m3/h的除渣机,只是一用一备,没有同时工作,而按照两步法经验,除渣机处理槽液流量Qd按式(3)计算应不低于37 m3/h,实际却只有30 m3/h。另外沉渣量试验表明,槽液沉渣超过内控标准的75%,因此需要针对该工艺增加磷化除渣机。临时措施:在新增磷化除渣机之前,通过生产结束后集中补加沉渣剂,并通过沉降排液的方式除渣,可以减少杂质离子,提升车身质量。

式中A为铝板面积(单位:m2),N为节拍(单位:h-1),V为磷化槽体积(本文是150 m3)。

式中n为单位时间槽液循环的次数(单位:h-1),Qi为第i个循环泵的流量(单位:m3/h),m为循环泵数量。

式中的t表示1次除渣所规定的时间(本文为4 h)。

结合磷化槽出口纯水喷淋试验项目及刻蚀理论来分析,出槽喷淋控制不好所引发的流淌型二次刻蚀是形成四门铝板斜条纹和前后盖铝板条纹的主要因素。批量生产时车身出槽后直接进行纯水喷淋,会严重浪费槽液,增加药剂消耗,增加磷化浓液污水的处理负担。考虑到出槽后30 s才进行纯水喷淋同样可以避免二次流淌刻蚀的试验结果,对现场磷化出口进行改造,出槽磷化自身喷淋的喷嘴调整至车身出槽方向,保证车身出槽时被磷化槽液喷淋全覆盖,防止局部流淌刻蚀,在磷化与下一槽体的通道之间增加纯水喷淋,保证车身出槽后30 s内进行纯水喷淋,冲掉磷化残液,消除条纹缺陷。

5 样品分析

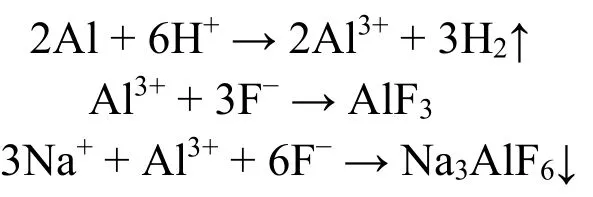

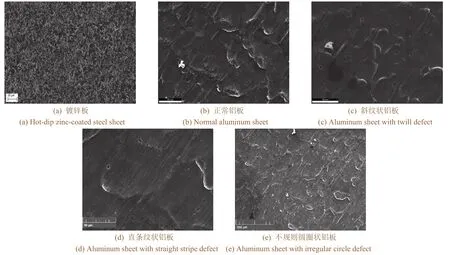

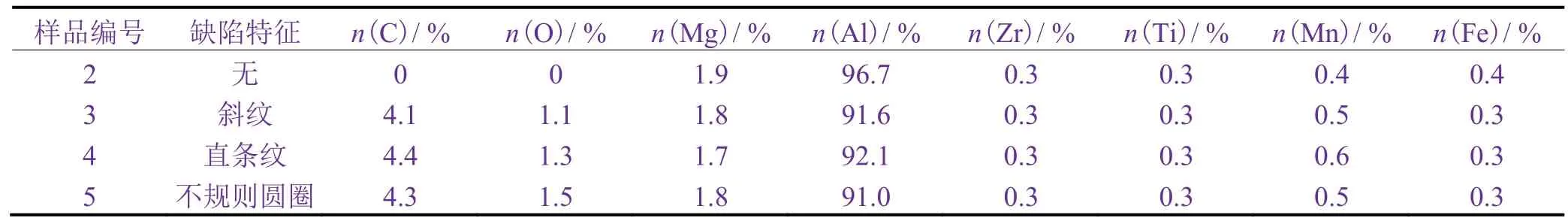

在钝化后的车身上取5份样品:样品1是镀锌板,样品2是无缺陷铝板,样品3是斜纹状缺陷铝板,样品4是直条纹铝板,样品5是不规则圆圈状花纹铝板。

如图2a所示,镀锌板上的膜结晶致密,呈不均匀柱状,晶粒尺寸3 ~ 8 μm,单位面积质量达到4.1 g/m2,在标准范围内,说明两步法镀锌板成膜状态良好。如图2b所示,铝板上的膜呈无定型网状,无晶粒,形态与其他两步法的理论研究基本一致[1],单位面积质量仅为0.02 g/m2,同样在标准范围内,说明两步法可以在铝板上形成良好的钝化膜,且磷化过程没有成膜。从图2c、2d和2e可以看出,铝板上斜纹、直条纹和不规则圆圈这些缺陷位置的形貌与正常铝板形貌没有特别大的差异,且膜的单位面积质量与样品二基本一致,符合两步法工艺标准。

图2 车身不同位置两步法处理后的微观形貌Figure 2 Micro-morphologies of different positions on car body after being treated by the two-step process

从表2的能谱(EDS)分析结果来看,上述4份铝板样品的Zr含量基本一致,结合膜的表面形貌及单位面积质量来看,钝化成膜良好且无明显差异。样品3、4和5中Al含量明显较低,且O含量较高,结合现场车身出槽翻转时特定时间段内磷化残液流淌形态与斜纹及直条纹位置基本一致等情况可以确定,斜纹和条纹是在游离酸、总酸偏高的条件下,出槽后铝板上的磷化残液流淌导致了铝板局部刻蚀量偏高,并在空气中发生了氧化,电泳后令缺陷被放大,于是目视可见。与直条纹区相比,斜纹区的 Al含量偏低,说明斜纹区的刻蚀量更高。不规则圆圈的形成机理其实也是类似的,只不过是因为槽液中层流紊乱,导致局部铝板承受了液体的冲击,所以刻蚀量不均匀,出槽后同样发生了氧化,最终电泳后形成了可见的缺陷。

表2 不同铝板样品中各元素的原子分数Table 2 Atomic fractions of elements in different aluminum sheets

6 解决措施

综上所述,制定了以下几项措施:

(1) 将游离酸、总酸及游离氟控制在工艺标准下限,即分别是0.9、20和18点。

(2) 调整好层流流向,喷嘴与车身成45°以上夹角,下部槽液层流与车身同向,上部逆向,避免大量槽液直接冲击车身铝板或者层流呈无序的紊乱状态,以消除无规则圆圈状花纹。

(3) 车身出槽时,磷化液喷淋整体覆盖铝板,防止局部流淌导致刻蚀不均,同时在车身出槽后30 s内进行纯水喷淋,以防止磷化液残留,消除条纹状缺陷。

(4) 槽体定时酸洗,保证槽液循环良好。

(5) 临时通过集中除渣及增加磷化除渣机的方式来提升系统的除渣能力,消除槽液中的杂质离子。

实施以上措施后,现场两步法工艺运行稳定。

7 结语

为提升车身质量,应对两步法的工艺参数范围、层流、槽体循环状态、出槽喷淋、除渣等方面进行全面管控。两步法的工艺控制相比传统工艺更加严格,车间工程师和相关技术人员需及时对该工艺产生的缺陷问题进行精准分析,及时制定方案并落实,为现场工艺的稳定运行提供强有力的保障。