阿美石油平台预制管线内涂熔结环氧粉末涂层应用技术

程国东

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

中东油田的原油中含有2%的硫化物,这些硫化物会影响油气管道的使用寿命。为了延长使用寿命,通常的做法是在碳钢管道内表面堆焊镍基合金或涂层。镍基合金堆焊层具有较强的耐海水及油水混合物腐蚀性能,且碳钢因加工性能优良、价格低廉,在长输油气管线、海洋平台、油管、套管、钻杆中应用广泛。因此,在海洋平台上油气和海水介质中的管线,通常采用内堆焊镍基合金层的方式解决腐蚀问题,但该方式的成本高[1-2]。

熔结环氧(FBE)粉末具有无挥发性有机物成分、与钢材粘结力极佳、耐腐蚀能力强、耐温性能较高等优点[3],目前主要应用在船舶中输送海水、污水、饮用水、油、惰性气体的管道(国内通常是指内涂塑,粉末是环氧、改性酚醛或聚乙烯,通常采用无底漆单道涂层工艺),而国外(包括中东、非洲及美国等)还较多地将其用于长输管线中,甚至海管也采用内涂层施工,典型的案例是沙特3648项目。

目前国内外学者对外涂层的标准技术、施工方法、涂层性能以及长效防腐等关键指标有着深入的关注和探讨[4],但是对内涂层关注较少。相对于外涂层,内涂层施工难度大、质量难以控制,无法辅以阴极保护,尤其是油气管线试车前清管球发射和回收对内涂层影响极大,预制工艺管线内涂层易出现腐蚀而失效,有必要进行详细的研究和探讨,为石油天然气行业、海洋平台以及船舶等行业管线内涂层质量控制提供借鉴。

1 内涂层标准对比分析

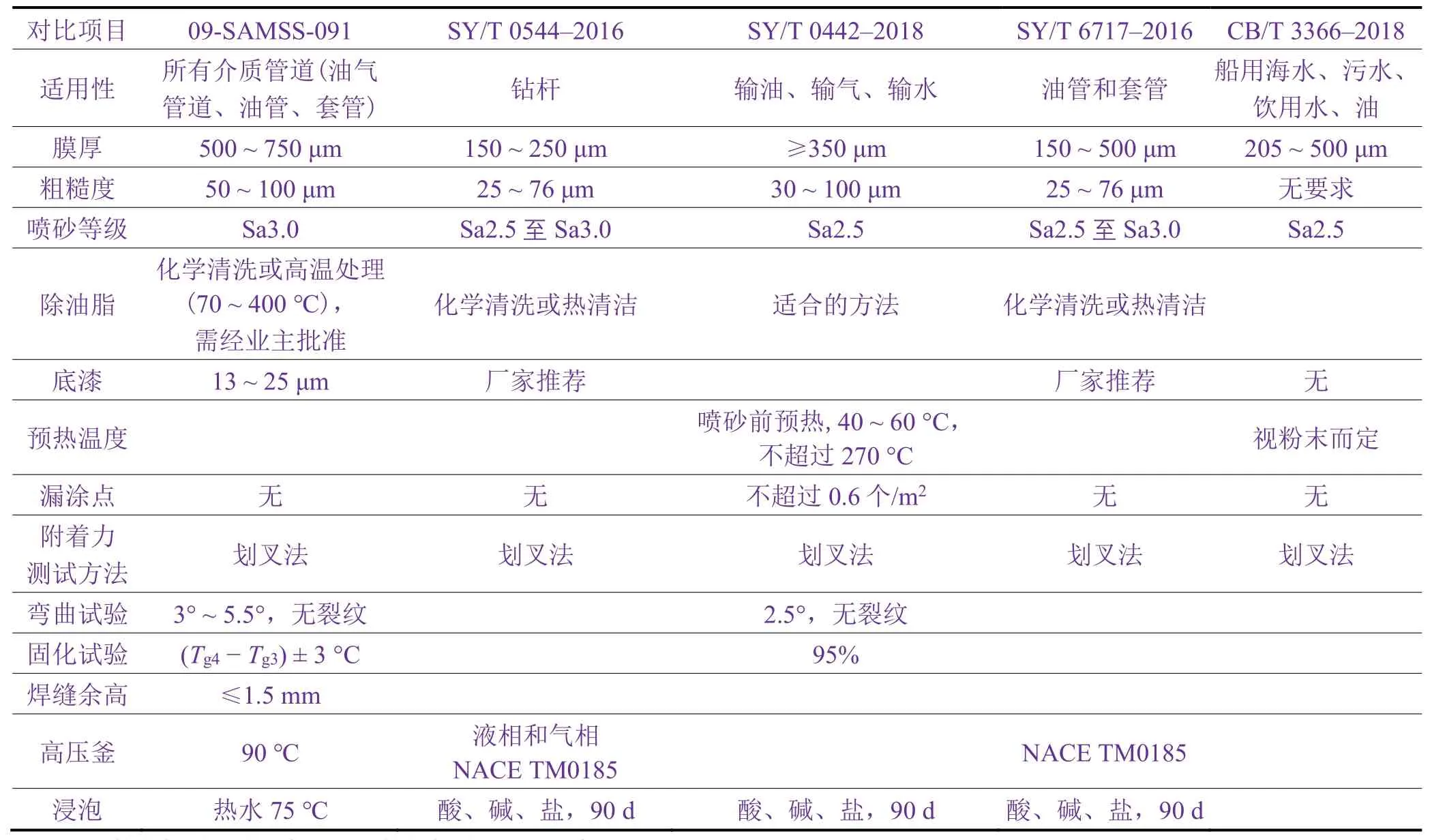

表1对阿美油气管道内涂层标准09-SAMSS-091Shop-Applied Internal FBE Coatings与国内相应的内涂层标准SY/T 0544-2016《石油钻杆内涂层技术条件》、SY/T 0442-2018《钢质管道熔结环氧粉末内防腐层技术标准》、SY/T 6717-2016《油管和套管内涂层技术条件》、CB/T 3366-2018《钢管涂塑技术要求》进行了对比。可见阿美石油内涂层体系与石油钻杆和油管套管体系类似,都具有底漆。研究表明,酚醛底漆和FBE涂层的环氧键结合可大大减少涂层在含氧气氛中的腐蚀。在高温和高压下,酚醛底漆和FBE涂层体系具有抗CO2、H2S、CH4、盐水和石油馏分的特性,从而确保了海上油田管线的使用寿命,包括喷砂等级、表面粗糙度、涂层厚度、玻璃化转变温度等其他性能均高于钻杆和油管套管涂层性能的要求,施工前注意将焊缝余高控制在1.5 mm以内。

表1 阿美石油平台管线内涂FBE涂层标准与相关国内标准的对比Table 1 Comparison between internal FBE coating standard for pipelines on Aramco’s oil platform and relevant domestic standards

2 涂层系统设计

2.1 涂层系统选择

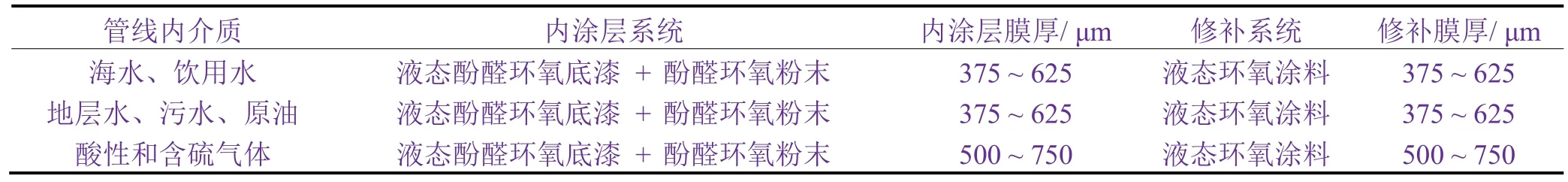

阿美石油标准下管线内涂层材料和系统在阿美石油内涂层标准SAES-H-002VApproved Saudi Aramco Data Sheets for Pipeline and Piping Coatings批准的厂家和涂层系统中进行选择。从表2中可以看出,阿美石油平台管线根据管线介质来选择内涂层系统和修补涂层的厚度。

表2 阿美石油平台管线内涂FBE涂层系统和修补系统Table 2 FBE coating systems and repair systems for internal surfaces of pipelines on Aramco’s oil platform

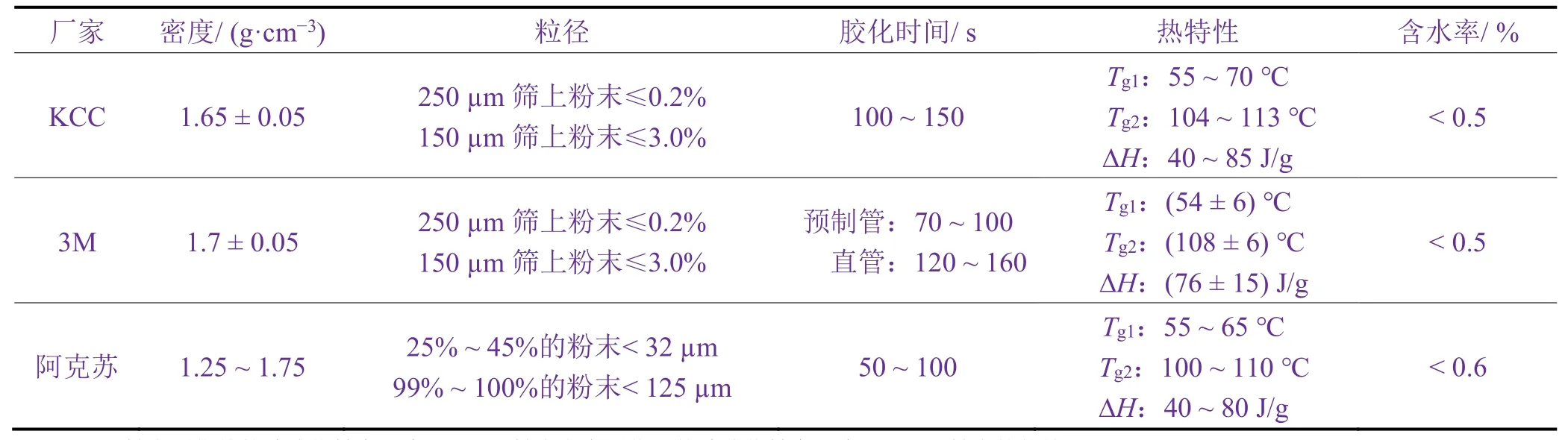

2.2 粉末的性能要求

阿美石油标准规定了粉末的密度、粒径、胶化时间、热特性、含水率等参数,表3为三大厂家的粉末参数。在施工中如3家提供的粉末参数不同于阿美石油标准,需重新按照要求进行审批并做相应的工艺评定以保证粉末满足质量要求,并且要求在施工中粉末回收率不能高于10%。

表3 阿美石油平台管线内涂FBE粉末的参数Table 3 Properties of internal FBE powders applicable on Aramco’s oil platform

3 预制管线内涂层的施工

3.1 施工尺寸的限制

预制管线的断管应考虑以下原则:尽可能减少现场焊接对接口;弯头数量通常不能超过2个,具体数量和角度可根据管径来调节,主管线带的支管长度需要根据厂家的生产能力、施工能力、加热炉尺寸来确定,也可根据现场管线安装难度(断管)定制加热炉尺寸,图1为典型的预制管线FBE施工尺寸限制简图。

图1 预制管线FBE施工限制简图Figure 1 Diagram showing the restriction of internal FBE coating on prefabricated pipelines

3.2 施工工艺

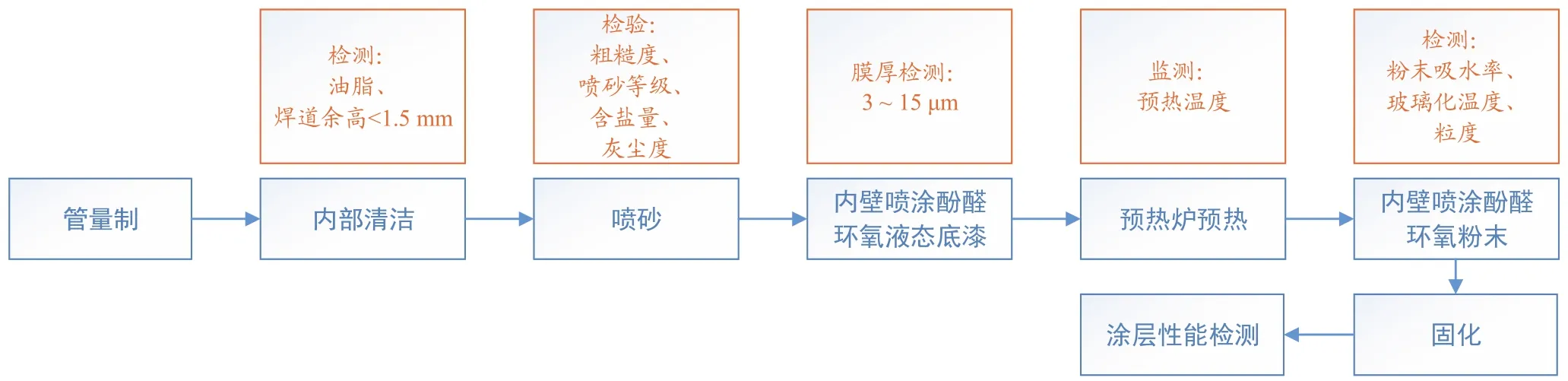

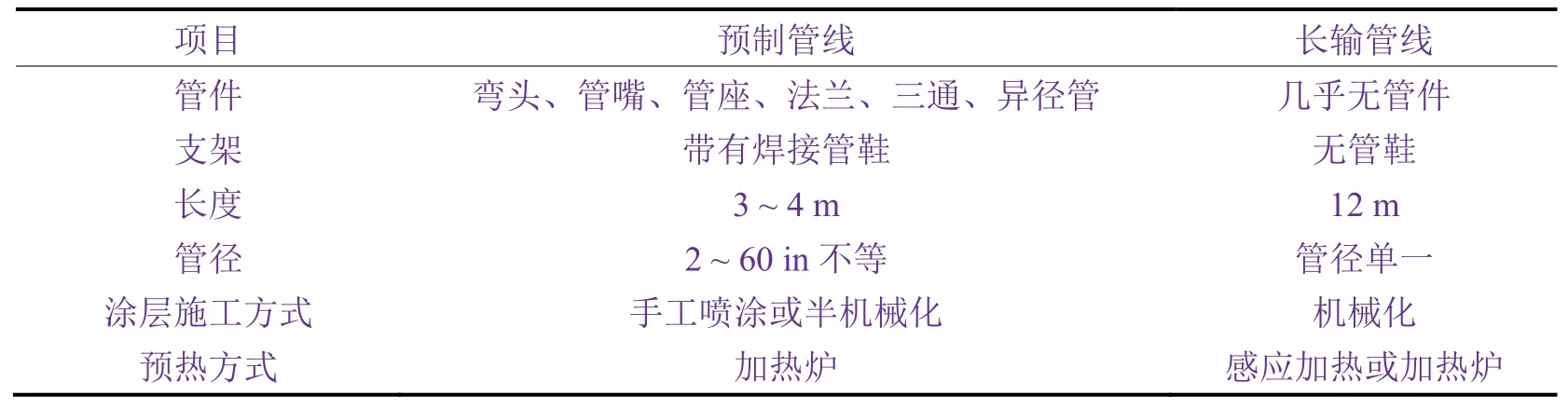

如图2所示,海洋平台预制管线内涂和长输油气管线内涂的主要区别在于预制管线带有管件、支架,长度及管径不同,因此在施工工艺上完全不同(见表 4)。长输管线涂层的施工和检验可机械化,施工效率高,施工质量稳定,但预制管线涂层施工很难机械化,多采用手工或半机械化喷涂,喷枪旋转移动,施工过程很难保证质量稳定。

图2 预制管线内喷涂FBE施工工艺流程Figure 2 Process flow for spraying FBE on internal surfaces of prefabricated pipelines

表4 长输管线与石油平台预制管线内涂FBE涂层的区别Table 4 Differences between applications of FBE coatings on long-distance transmission pipelines and prefabricated pipelines of offshore oil platform

3.3 施工中的质量控制

在涂层施工后,阿美石油标准规定对预制管线内涂层的厚度、漏涂点、附着力、弯曲强度、玻璃化转变温度等进行测试。厚度测量按照SSPC PA 2标准执行,实际检测过程中采用如图3所示的长杆探头。附着力从第一个产品节点起,以每10个节点测试一次的频率采用划格法进行测试。漏涂点测试采用2 200 V电压,以不超过30 cm/s的速度进行测试,漏涂点测试频率见表5。预制管线涂层弯曲测试在25 °C下进行,每班一次。玻璃化转变温度采用差热分析法测定,每批2个伴随试样。

图3 管线内涂FBE膜厚仪Figure 3 Coating thickness gauge for measuring FBE coating on internal surface of pipeline

表5 阿美石油平台预制管线FBE内涂层漏涂点测试频率Table 5 Test frequency of missed spots for FBE coatings on internal surfaces of prefabricated pipelines on Aramco’s oil platform

3.4 管线内涂层的修补

修补材料应采用原涂层系统对应的且经过业主批准的材料,表面处理应喷砂处理至 Sa2.5级,修补区域需重新进行测试,合格且无漏涂点方可接受。

4 FBE涂层的失效

预制管线内涂层注重涂层失效的检测。阿美海洋石油平台的管线内涂层防腐无阴极保护辅助,仅采用FBE内涂层作为防腐控制措施,在应用中一旦出现内涂层因某些原因而出现剥落或漏涂点,很容易出现大阴极小阳极的加速腐蚀过程。同时,阿美石油管线内涂FBE不接受二次加热,因此在施工过程中管线内涂层的漏涂点和膜厚必须严格控制,保证满足规格书的要求,杜绝返修。FBE涂层内防腐的使用寿命在12 a左右,但是海洋石油平台的设计寿命在20 a以上,因此需要注意更换工艺管线。