汽车涂装锆盐前处理的关键工艺参数优化

龙庆,郑福斌,李业红,苏和

(广汽新能源汽车有限公司技术中心,广东 广州 510623)

在汽车工业领域,金属腐蚀每年都会造成巨大的损失,也影响汽车的使用寿命。涂装是一种常用的提高车身耐蚀性的工艺技术。对于黑色和有色金属,最常见的漆前化学处理是磷化,其价格低、附着力高、连续性好,且具有良好的耐腐蚀性能。但是传统的磷化工艺存在以下不足[1]:磷酸盐容易导致水体富营养化;容易产生沉渣;磷化槽温度须设定为30 ~ 50 °C,能耗高;磷化液中含有镍、锰、铬等重金属离子,对环境造成污染。另外,对于采用大量铝合金材料的新能源汽车而言,传统磷化因铝离子析出而产生大量冰晶石/钾冰晶石结晶沉渣,影响成膜,导致电泳粗糙度升高,影响涂层外观。因此,采用六氟锆酸溶液通过溶胶-凝胶法在金属表面生成氧化锆(ZrO2)的新型预处理技术应运而生[2]。锆系薄膜致密,具有很强的耐蚀、耐酸、耐碱等性能。但在锆化膜形成期间,涂膜的组成和微观结构随着沉浸时间的推移不断变化:沉浸时间不足会导致成膜不完整,锆化膜耐蚀性可能不足;如果超过最佳沉浸时间(过度沉浸),则会导致成膜不均匀或膜层有裂缝。另外,当pH非常低时,形成的锆化膜存在再溶解的可能[1]。

针对以上问题,本文在锆系薄膜前处理工艺的导入过程中研究了锆化槽液中Zr2+浓度、pH、锆化时间、温度等工艺参数的变化对不同涂装板材(包括冷轧板和镀锌板)的锆化膜单位面积质量及防腐性能的影响,评估锆化膜电泳后的耐腐蚀性能,优化槽液工艺参数,为实际生产提供理论指导。

1 实验

1.1 车身板材与药品

车身用镀锌板(GA)和冷轧板(SPC)由A司提供,尺寸均为70 mm × 150 mm,性质见表1。

表1 车身板材的基本性质Table 1 Basic properties of car body panels

硫酸、氢氧化钠和氯化钠均为市售分析纯。

1.2 前处理药剂与电泳槽液参数

采用B司的前处理药剂,其化学成分主要为H2ZrF6、Cu(NO3)2等,供应商推荐的工艺参数如下:Zr2+质量浓度0.5 ~ 2.0 g/L,槽液温度20 ~ 40 °C,pH 3.5 ~ 5.5,处理时间30 ~ 180 s。阴极电泳漆的槽液主要参数为:pH 4.56,灰分12.9%,固含量20.5%,槽液温度28.5 °C,工作电压220 V。

1.3 试板的制备

在实验室配制不同Zr2+、F-含量及pH的锆化槽液,将经过酒精擦拭干净的GA或SPC板放入槽液中浸泡不同时间后取出,用纯水冲洗干净,在表干状态下测锆化膜的单位面积质量,后将锆化板置于电泳槽液中电泳3 min,再用纯水冲洗干净,制得锆化+电泳涂层板,放入烤箱中在175 ℃下烘烤20 min,用于中性盐雾试验。

1.4 测试方法与表征

1.4.1 单位面积质量

采用赛默飞世尔生产的Niton XL3t合金分析仪测定锆化膜的单位面积质量。

1.4.2 微区分析

采用德国蔡司EV018型扫描电子显微镜观察锆化膜的形态。

1.4.3 中性盐雾试验

按照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》,在上海科策实验仪器有限公司的K-CSS-160复合式盐雾试验箱中进行中性盐雾试验,采用(50 ± 5) g/L的氯化钠溶液,试验时间为960 h。采用单侧最大腐蚀宽度表征锆化膜的防腐性能。判断标准:除断面外不能有不良,GA单侧最大腐蚀宽度≤ 4.0 mm,SPC单侧最大腐蚀宽度≤ 3.5 mm。

1.4.4 耐酸耐碱性

在(23 ± 2) ℃的条件下,配制pH = 5的0.05 mol/L硫酸溶液和pH = 10的0.1 mol/L氢氧化钠溶液分别作为酸腐蚀液和碱腐蚀液。然后将锆化后的实验板(未电泳)浸泡在它们之中5 min,观察锆化膜有无起泡、脱落、开裂等损坏情况,锆化膜恶化状况分5级:1级表示无损坏,2级表示边角损坏,3级表示边角和边缘处损坏,4级表示边角、边缘处及中间部位均有部分损坏,5级表示完全损坏。将浸泡5 min后的板置于120 ℃下烘干20 min,计算浸泡后锆化膜单位面积质量的变化。

2 结果与讨论

2.1 Zr2+质量浓度对车身板材防腐性能的影响

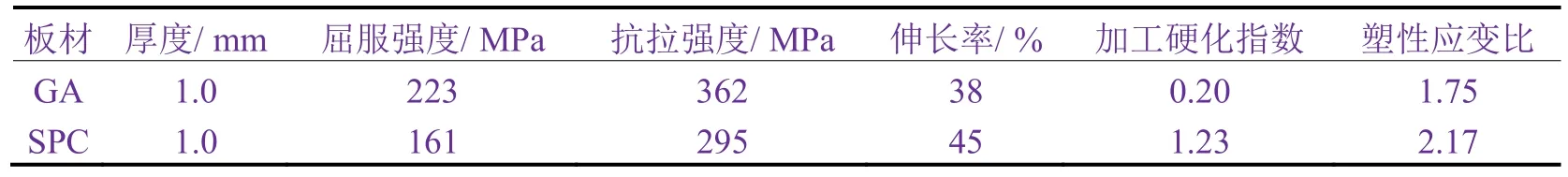

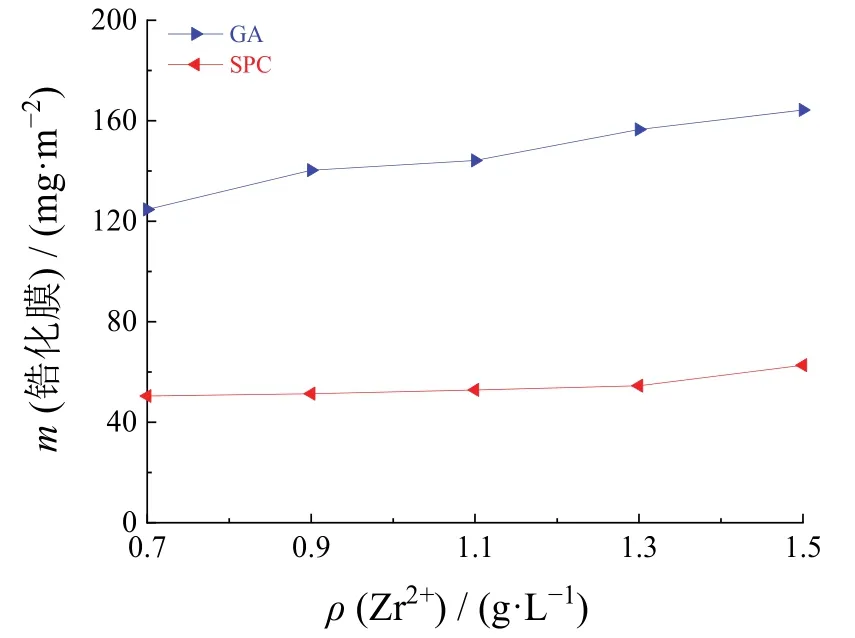

配制不同Zr2+质量浓度的锆化槽液,调整槽液的pH为4.5,在30 ℃下处理150 s。锆化处理后的实验板先测量锆化膜的单位面积质量,后电泳,电泳后的实验板进行中性盐雾试验。由图1可见,随着Zr2+质量浓度从0.7 g/L增大到1.5 g/L,锆化膜不断变厚,GA板上锆化膜的单位面积质量从124.35 mg/m2增加到164 mg/m2,SPC板的锆化膜单位面积质量则从50.35 mg/m2增加到62.7 mg/m2。这说明增大Zr2+质量浓度可以促进锆化反应的进行。

图1 Zr2+质量质量浓度对锆化膜单位面积质量的影响Figure 1 Effect of Zr2+mass concentration on mass of zirconization film per unit area

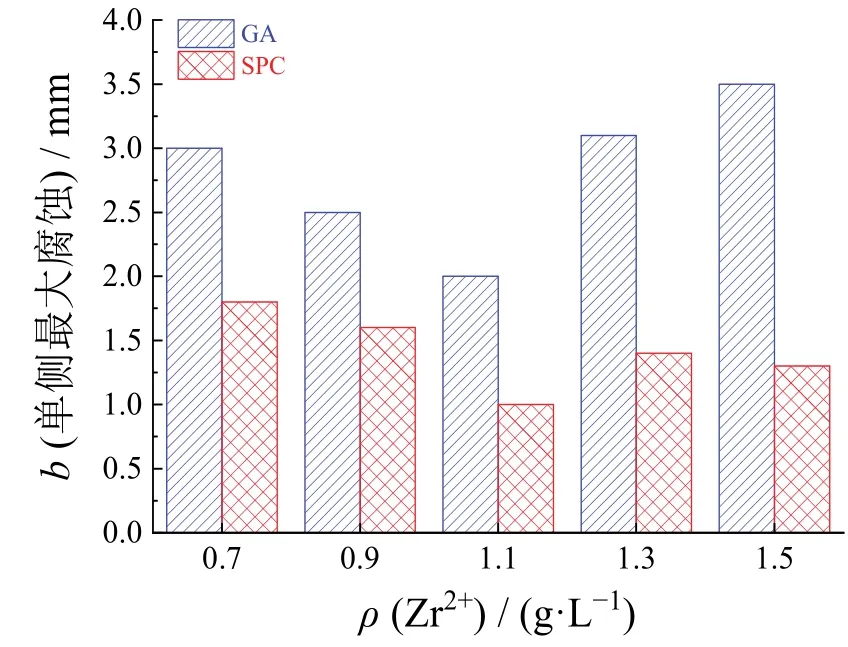

由图2可见,随着Zr2+质量浓度的增加,GA和SPC板材的单侧腐蚀宽度均先下降后上升。当Zr2+质量浓度为1.1 g/L时,单侧腐蚀宽度最低,GA板仅为1.4 mm,SPC板仅为2.3 mm。过往研究表明:Zr2+浓度过高或者过低时,形成的锆化膜不仅起不到防腐的作用,反而会降低板材的耐蚀性[3]。Zr2+浓度偏低时,板材表面成膜不充分,锆化膜疏松,耐腐蚀性能不足;Zr2+浓度过高时,膜厚大,在薄膜生长过程中易形成大于0.5 μm的大颗粒团聚体;只有Zr2+浓度适中时,锆化膜才会表面均一、结构致密,无大颗粒,具有较强的耐蚀性。

图2 Zr2+质量浓度对车身板材防腐性能的影响Figure 2 Effect of Zr2+mass concentration on corrosion resistance of car body panel

2.2 锆化液的pH对车身板材防腐性能的影响

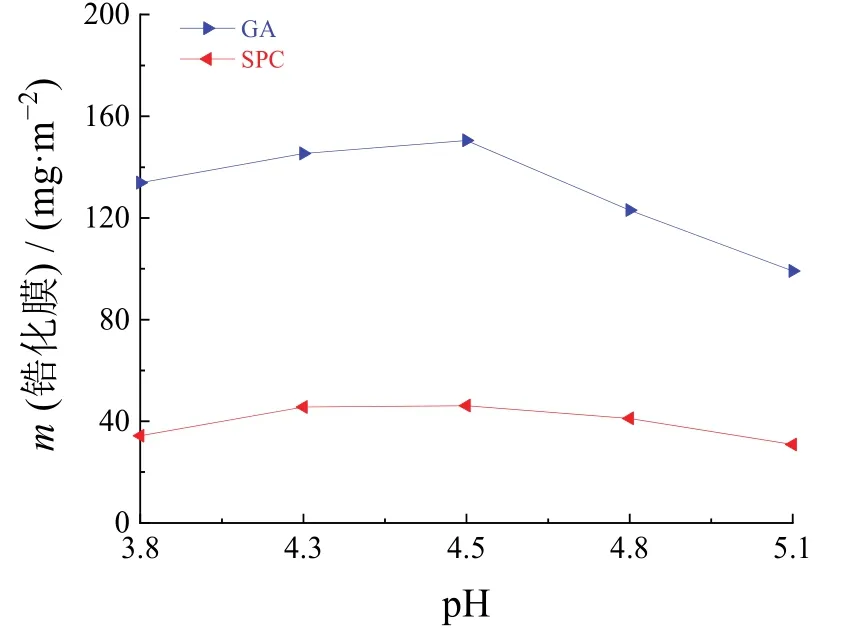

配制不同pH的锆化槽液(含Zr2+1.1 g/L),在30 ℃下处理150 s。由图3可见,随着pH的升高,GA和SPC板材的锆化膜单位面积质量先增大后减小,当pH为4.5左右时,锆化膜单位面积质量最大,GA板为150.5 mg/m2,SPC板为46.19 mg/m2。

图3 pH对锆化膜单位面积质量的影响Figure 3 Effect of pH on mass of zirconization film per unit area

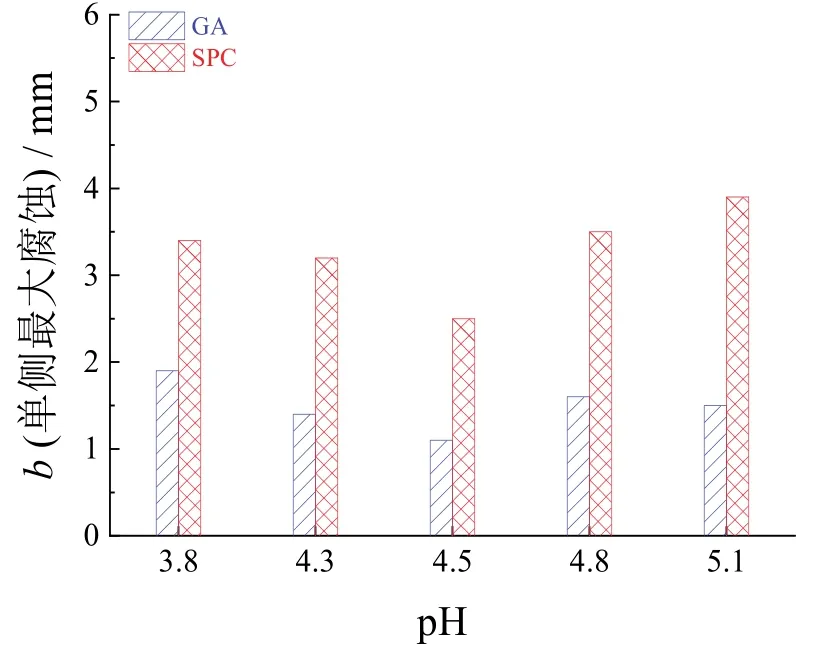

由图4可见,随着锆化液pH的升高,GA和SPC板材的单侧腐蚀宽度先减小后逐渐增大。当pH为4.5左右时,单侧腐蚀宽度最小,GA板为1.1 mm,SPC板为2.5 mm,耐蚀性最好。

图4 pH对车身板材防腐性能的影响Figure 4 Effect of pH on corrosion resistance of car bodypanel

2.3 锆化时间对车身板材防腐性能的影响

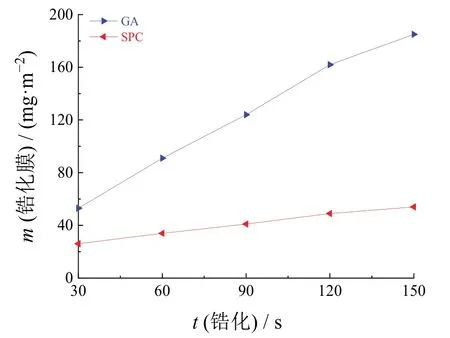

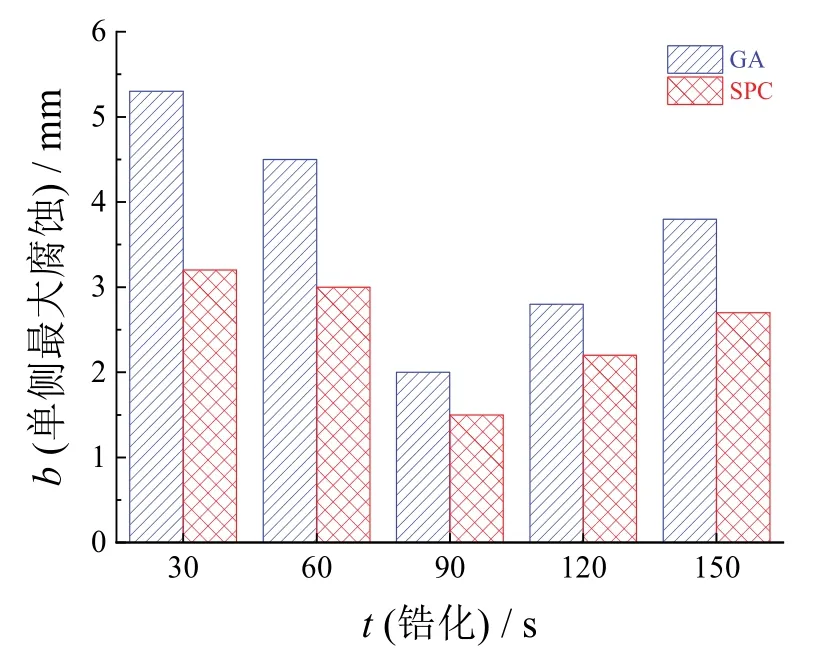

配制Zr2+质量浓度为1.1 g/L,pH为4.5的锆化槽液,在30 ℃锆化处理不同时间后,先测量锆化膜单位面积质量,再电泳后进行中性盐雾试验。由图5可见,随着浸泡时间的延长,锆化膜不断变厚,GA板和SPC板上锆化膜单位面积质量上升。从图6可见,当锆化时间为30 s和60 s时,由于锆化膜单位面积质量较低,电泳后单侧腐蚀宽度大,超出标准值,材料的耐腐蚀性能不足;当锆化时间为90 s左右时,板材的抗腐蚀性最强,GA板的腐蚀宽度仅为0.9 mm,SPC板则仅为1.8 mm,锆化时间为120 s和150 s时材料的单侧腐蚀宽度大于锆化时间为90 s的板材。有研究表明,样品浸入溶液的持续时间直接影响转化膜的形态、化学成分和耐腐蚀性能[4]。处理90 s的样品形成了稳定且致密的锆化膜,可能具有更好的耐蚀性。经过30 s锆化得到的转化膜很薄。浸泡时间超过30 s的样品表面形态变化明显。60 s和90 s浸泡处理得到了没有微裂纹的均匀锆化膜。在锆化120 s和150 s的样品表面则有微裂纹且不均匀,这些微裂纹可能通过产生电解质的导电路径而对耐蚀性产生负面影响。根据早先的报道[5],裂缝可能是转化膜在成膜过程结束时厚度不均匀或脱水引起的应力不均所致。

图5 锆化时间对板材锆化膜单位面积质量的影响Figure 5 Effect of processing time on mass ofzirconization film per nit area

图6 锆化时间对车身板材防腐性能的影响Figure 6 Effect of processing time on corrosion resistance of car body panel

2.4 锆化液温度对车身板材防腐性能的影响

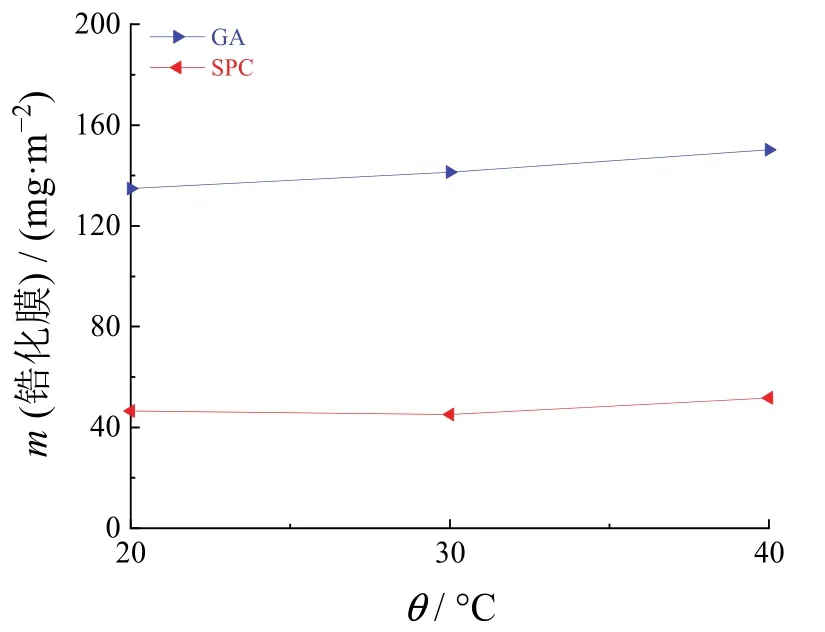

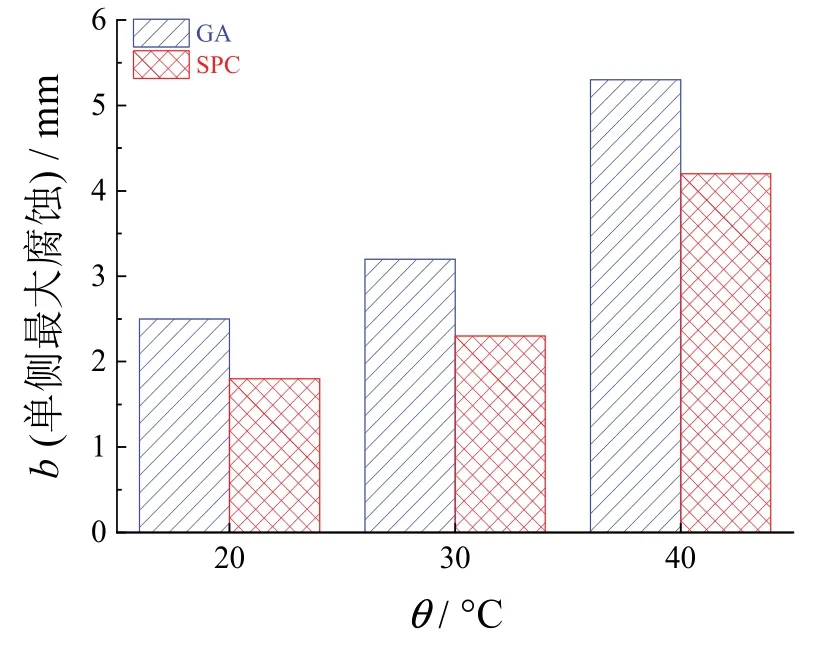

配制Zr2+质量浓度为1.1 g/L,pH为4.5的锆化槽液,在不同温度下处理90 s。由图7可见,随着温度的上升,GA板和SPC板上锆化膜的单位面积质量略微增加,GA板上锆化膜单位面积质量为134.8 ~150.2 mg/m2,SPC板则约为46.5 ~ 51.7 mg/m2。由图8可见,20 ℃锆化后电泳样板的单侧腐蚀宽度最小,说明其耐蚀性最优。处理温度较高情况下所得到的锆化膜有微裂纹,且不均匀[6]。

图7 锆化温度对锆化膜单位面积质量的影响Figure 7 Effect of temperature on mass of zirconization film per unit area

图8 锆化温度对车身板材防腐性能的影响Figure 8 Effect of temperature on corrosion resistance of car body panel

2.5 最优锆化参数下车身板材的性能

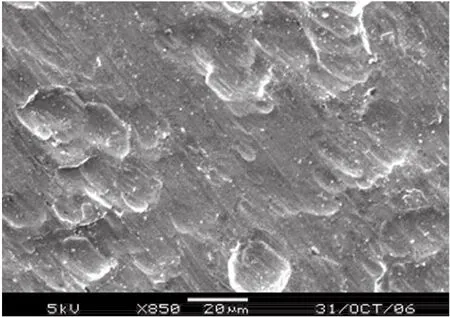

配制含1.1 g/L Zr2+的工作液,调整其pH至4.5,在20 ℃下对板材处理90 s,考察锆化膜的微观形貌与耐腐蚀性能。由图9可见,锆化膜结构致密,无大颗粒和裂纹,均匀性好。

图9 最优工艺条件下所得锆化膜的表面形貌Figure 9 Surface morphology of the zirconization film prepared under optimal conditions

从表2可以得出,经耐酸碱测试后锆化膜无脱落、粉化等不良现象,耐酸和耐碱腐蚀等级均为1级,且腐蚀后的锆化膜的单位面积质量未出现明显变化。

表2 锆化膜的耐酸碱性Table 2 Resistance of zirconization film to acid and alkali

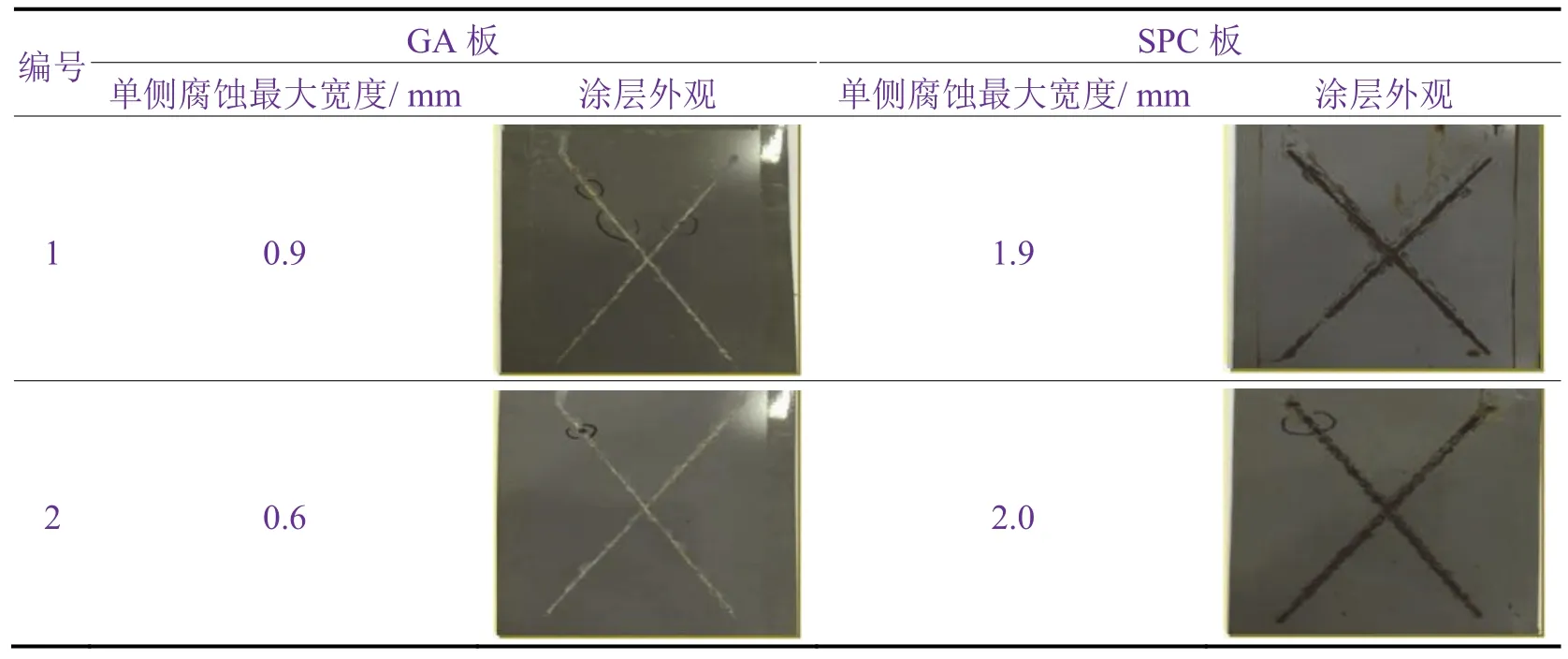

由表3可以发现,经中性盐雾试验后,GA板的平均腐蚀宽度为0.75 mm,SPC板的平均腐蚀宽度为1.95 mm,都低于标准,说明它们具有优异的防腐性能。

表3 锆化膜电泳后涂层的中性盐雾试验结果Table 3 Results of neutral salt spray test for zirconization film after electrophoresis

3 结论

(1) GA和SPC板材上锆化膜的单位面积质量随着锆化液中Zr2+质量浓度增大、浸泡时间的延长或温度的上升而升高,随着pH的增大而先升高后降低。

(2) 当锆化槽液温度为20 ℃,Zr2+质量浓度为1.1 g/L,pH为4.5,处理时间为90 s时,得到的锆化膜结构致密,无大颗粒和裂纹,均匀性好,耐酸、耐碱性能均为1级。中性盐雾试验960 h后,锆化GA板和SPC板的平均腐蚀宽度分别约为0.75 mm和1.95 mm,其防腐性能优异。