汽车色漆内喷机器人设计的重点

郅学伟,和军强

(宜宾凯翼汽车有限公司,四川 宜宾 644000)

目前国内新建的汽车涂装线多采用“内外喷机器人+干式喷漆室+高比例循环风+喷漆废气净化”的成套工艺。该工艺的关键是采用内喷机器人彻底取代人工喷涂。一些原有生产线的环保改造也多通过增加内喷机器人来净化喷漆废气。本文基于笔者在改造和调试内喷机器人方面的经验,探讨了一些设计过程中需注意的因素。

1 喷涂效率

随着机器人喷涂的推广,其喷涂效率在设计时就得到了重视,稍微专业的都要做机器人的节拍时序图。但早期规划涂装车间时还很少考虑机器人的效率问题,只是用软件简单计算或者凭经验来估算,比如节拍翻一倍,机器人数量也跟着多一倍。一般情况下生产线会有二三十秒的非喷涂时间造成固定效率损失,包括输送切换、换色清洗、机器人准备撤退动作、喷涂过程中机器人动作切换等所需时间以及安全时间。假设一条面漆线每台机器人非喷涂动作固定损失30 s,按100 s设计节拍计算,单个机器人效率就是70%,如果按2倍节拍50 s设计,那么单个机器人效率仅40%。如果仅仅比100 s节拍时增加一倍的机器人就可能无法很好地完成作业。前几年有几条涂装线尝试过面漆单线55 JPH(65 s节拍)左右的设计,结果产生了较多问题,就是因为没有考虑到机器人效率,并未按照喷涂所需工艺时间来设计,而是直接按节拍比例增加机器人,所以最终项目失败。

相比喷涂车身外表面,内喷还受限于四门两盖的空间。布置内喷机器人时更应关注喷涂时间窗口(指可以用来作业的时间)、有效喷涂时间等参数。充足的喷涂窗口时间是做好机器人内喷项目最重要的基础,它基本上决定了调试空间。根据笔者设计和应用经验,色漆内喷以四门两盖总的喷涂窗口时间设计在350 ~ 400 s之内为宜。紧凑工艺中,色漆四门部位的内喷窗口保障尤为重要。

在一些采用色漆内表面带电喷涂的生产线上,或者在内表面有中涂的情况下,可将色漆内喷窗口总时间设置到300 ~ 350 s。实际上根据不同的情况,TCP(机器人喷涂移动速率)会有所变化,需要调试确定,一般希望新设计的线不超过900 s。

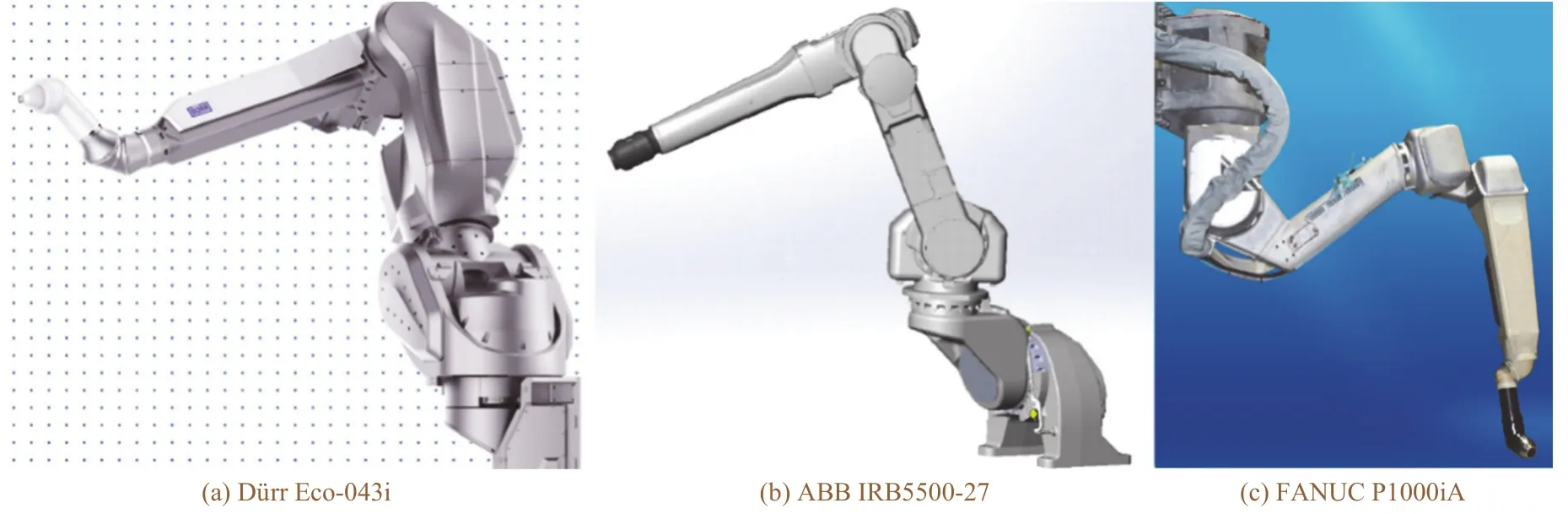

目前车身内部喷涂主要分为两大类,随行式(line tracking)和走停式(stop & go),配套的机器人有六轴和七轴。常规的七轴是在六轴基础上增加轨道,现在杜尔(Dürr)、ABB等都发展出自身七轴的技术(见图1),已大大拓宽了内喷的施工窗口。为了充分发挥设备效率,降低调试难度,追求施工稳定性,以及兼顾部分降级功能,目前更多的新建涂装线内喷机器人倾向于设计成七轴stop & go。

图1 主流自身七轴的机器人Figure 1 Common robots with integrated seven axes

有时也存在因规划失误或提产需求而要求用较短的喷涂时间窗口来完成作业,此时需要摸索每一款车型每一个颜色对应的调试策略。

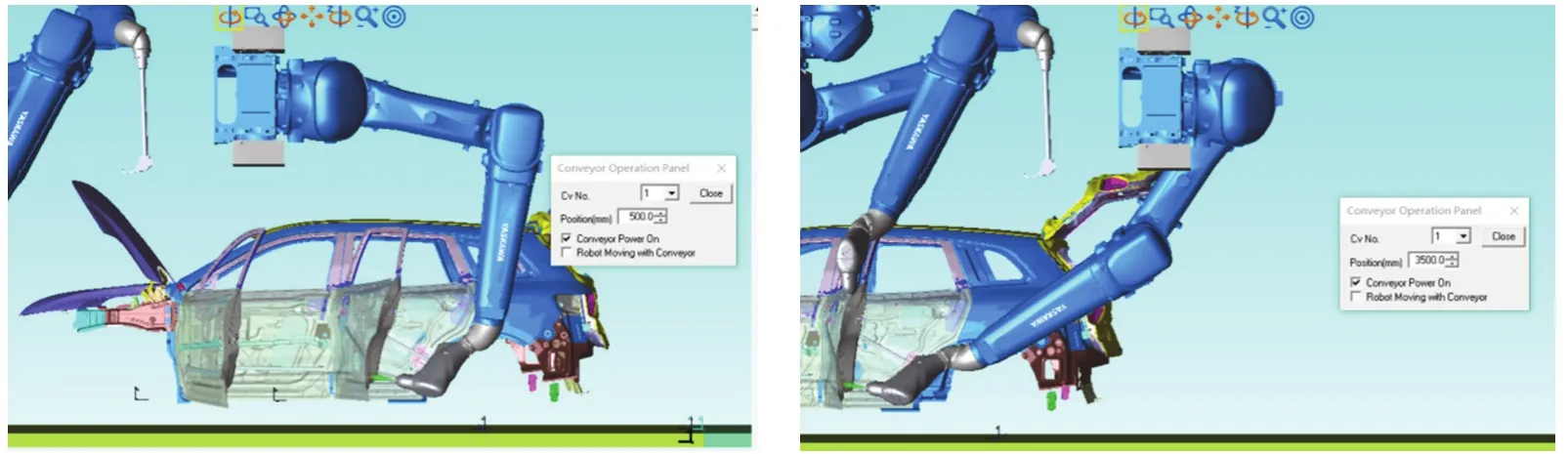

某采用机器人内喷的项目因规划失误,色漆的实际喷涂效率仅27%。该案例中的内喷机器人采用六轴随行式,喷涂车门内表面时最大可达空间仅3 m(见图2),面漆线最初采用7 m的喷涂节距,机器人极限喷涂窗口时间仅为节拍的3/7。该车间面漆段节拍为78 s,因此喷涂窗口时间为78 × 3 ÷ 7 = 33 (s),由于喷涂起止位置被限制,实际有效喷涂时间仅约21 s,很多段的喷涂TCP达到1 300 m/s,而且由于拐角铰链等部位无法充分设置喷涂动作,少漆部位达17 ~ 20处。另外,喷涂速率快还需要加大油漆吐出量,导致油漆反弹,在雾化器外表面附着大量水性漆雾,容易形成导电通路,频繁触发报警。

图2 内喷六轴随行式布局的喷涂窗口制约Figure 2 Restriction of spray window for ling-tracking interior painting line with 6-axis robots

拓展喷涂时间窗口最简单直接的措施就是降节拍,但生产节拍对工厂产出和成本至关重要。结合该项目内喷带电的设计以及自动变节距的功能,将最大节拍定为90 s,小型车喷涂段节距调整为6.6 m,令喷涂时间窗口达到90 × 3 ÷ 6.6 = 41 (s),提升了24%。在增加喷涂窗口的基础上优化仿形,TCP降到850 ~1 100 m/s,从而降低喷涂流量,进一步提高上漆率,再通过优化动作令喷涂可达性提高。对于遮盖力较差的白色,在内表面单独采用固含量更高的原漆,同样遮盖力的流量比之前减少20%,基本解决了内喷窗口瓶颈导致的严重少漆和漆雾污染问题。对于较大的车型,可通过机器人接力设计重新分配喷涂次序、更换行程更大的开盖机器人、拉大节距等措施完成色漆内喷作业。

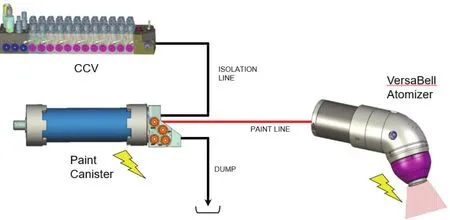

2 雾化器是否带电

由于水性漆导电导致带电雾化器的结构相对复杂、形状较大,水性涂装线的内表面机器人多不带电。无论是SAMES的EVO内加电还是杜尔的隐藏极针外加电,雾化器都会增大,应用在内表面喷涂的话,存在设备成本高、故障率高、可达性差的问题,容易造成肥边等质量缺陷,且铰链和凹陷部位难以喷涂,水性色漆内表面带电也容易导致跳高压停线。虽然水性色漆内表机器人带电喷涂尚存在诸多难题,但对上漆率提升的渴望还吸引行业不断研究优化,图3所示便是一种不错的解决方案。

图3 FANUC尼龙罐Canister水性漆绝缘喷涂系统示意图Figure 3 Schematic diagram of FANUC’s isolation spraying system with nylon canister for waterborne paint

3 机器人污染车身

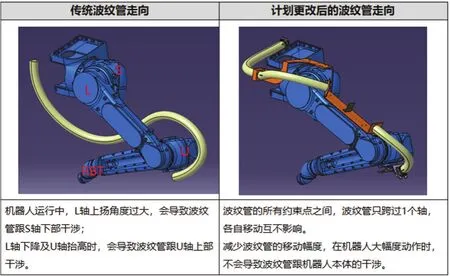

内喷机器人本体有线路完全内置、部分内置和全部外置几种,考虑到内喷的操作空间,以及减少线路摩擦掉脏的概率,应尽量选用管路内置的机器人。

某车间内喷机器人采用外置管路,其中色漆外置空气管路和电缆,清漆外置空气管路、电缆和涂料溶剂管路,外置管路均用波纹管包覆。外置管路很容易与机器人本体等摩擦,从而掉落脏污。如图4所示,将管路与机器人本体固定,并用“连体服”将管路和机器人本体包在一起,机器人前端也带上“袖套”之后,基本解决了掉脏问题。

图4 色漆内喷波纹管的改造方案Figure 4 Reformation of corrugated tube for basecoat spryer

4 开门装置

内腔喷涂有喷涂机器人自带开关门的设计,但多用喷涂机器人和开门机器人进行配合来喷涂内腔。目前行业多用传统的插针式开门器,通过接触门板上沿的车窗来抓取工件,机器人在下压过程中插针的机械位移触发传感器,以此来判断是否抓取成功。过喷的油漆不可避免地有一部分掉落到开门机器人的抓手上面,反复喷涂后就形成积漆,如不及时清理,积漆就有可能滴落到车身表面而造成返工,因此一般需要一两个小时清理一次。

要解决开门器滴漆的问题,可以优化喷涂角度以及开门器位置,也可以在开门器的设计上下功夫,一般开门器的爪子越小就越不容易滴漆。有的工厂设置气吹装置,利用开门器工作间隙,在固定位置用压缩空气吹掉开门器爪子上面的油漆。

现在也有磁锤式开门器,它通过磁锤吸住门板内侧来抓取工件。磁锤吸住工件后会通过光纤来感知磁锤位置的变化,以此来判断是否抓取成功。释放工件时利用压缩空气令磁铁与工件表面脱离。磁锤式开门器不与工件主动接触,也不容易滴漆,但应用在非铁制件的门上不太方便。

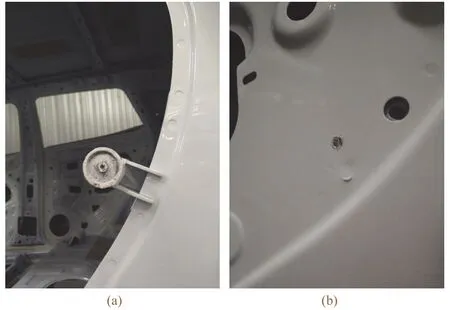

配合机器人内喷的四门工装有一次性卡扣(多为 3D打印的耐高温树脂材料,可以循环利用几次)、磁力工装和铰链等形式。对于铁质车门,采用磁力工装是相对经济实用的选择,但因与车身接触的地方容易出现颗粒、流挂等缺陷,故其推广受到了限制,一般通过加强清洗或者粘贴胶带纸来减少缺陷。经过摸索,笔者团队找到了更好的解决磁力工装掉脏流挂的方案──减少接触面积,尤其是减少与可喷涂到的部位接触。该方案的思路是将以前的磁头外圈凸起接触车门改为中间点接触车身(如图5a所示),这样油漆就不容易喷涂到中间点接触的部位而导致积漆,不会流挂或导致接触面上的油漆干结后因碰撞而掉脏,在接触车门的部位只有一个小点(如图5b所示)。

图5 中凸接触的磁力工装(a)及其在车门上造成的印痕(b)Figure 5 Magnetic door-opening tool (a) with a central contact and the mark (b) produced thereby on the door

5 车身温度

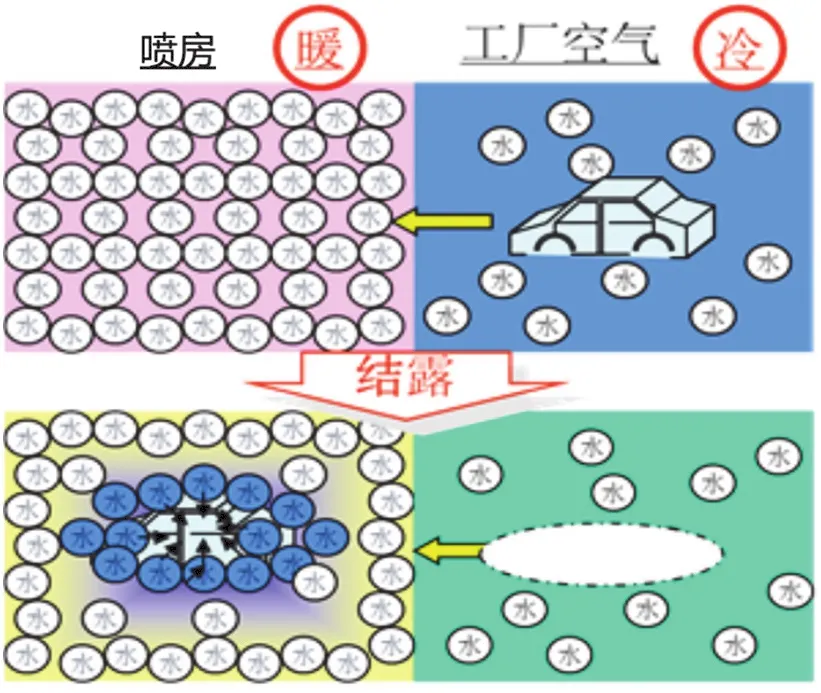

采用机器人内喷后可以大幅提高质量的稳定性,但前提是相关条件也比较稳定,比如进入喷漆室时车身的温度最好能与喷房温度比较一致,否则低温车身进入喷房后,空气中的水气会附着到车身上(如图6所示)。因为没有外表面那样更好的漆膜均匀性以及有中涂打底,温度过低很容易在内表面首先出现流挂吹花等缺陷。现在一般采用面漆前储存区增加空调控温的方法来解决,建议在设计生产线时喷漆擦净前预留三四个工位做车身恒温段,将车身温度和喷漆室环境温度的差异控制在4 °C之内。

图6 低温车身进入喷房时发生结露的情形Figure 6 Occurrence of condensation when low-temperature car body enters the spray booth

6 故障应对的设计

色漆内喷段机器人往往具有比外喷机器人更高的故障率,因此对“降级模式”的需求比外表面自动喷涂更为迫切。没有“降级模式”的生产线最好设计单台机器人的退出功能,以保证在出现故障时能通过后续少量补喷来完成作业。在将前盖内喷设计为单独机器人的前提下,在四门内喷机器人出现故障且暂时难以修复的情况下,可以临时用前盖机器人部件替换以保证生产。

7 智能制造──数据采集与处理

以往采用人工喷涂车身内部时,很难统计油漆和溶剂的精确消耗,带来定额管理的难题,只能通过长期数据的积累来比较。采用内喷机器人后,精确采集喷涂数据就有了更全面的基础,设计上要考虑单耗采集、汇总、比较等功能。全自动喷涂加上生产管理系统,以及现在的智能电动泵系统,也可以实现油漆的休眠模式、待机模式和工作模式的精确切换,这对降低涂料剪切、节约运行能耗都有好处。

8 结语

涉及色漆内喷的课题还有很多,需要不断总结经验教训,形成理论和实践的相互提升,才能不断完善汽车色漆内喷机器人系统的设计和应用。