碳钢表面超疏水锌涂层的制备及防腐性能

凌凌,白超云,尹华伟,李廷真,胡传波,

(1.重庆三峡学院环境与化学工程学院,重庆 404100;2.香港浸会大学理学院化学系,香港 999077;3.材料腐蚀与防护四川省重点实验室,四川 自贡 643000)

超疏水现象源于人们对荷叶的认识,并由Barthlott和Neinhuis两位学者对其进行了第一次报道[1]。近年来,超疏水材料在流体减阻[2]、自清洁[3]、油水分离[4]、抗覆冰[5]、防腐抑菌[6-7]等领域的潜在应用受到人们的广泛关注。通常,制备超疏水表面的方法可分为两类:第一类是将低表面能物质表面粗糙化[8-9],第二类是对粗糙表面进行化学改性[10-11]。根据该指导原则,人们陆续开发出了多种制备超疏水表面的方法,其中最常用的有溶胶凝胶法、电化学沉积法、模板法、阳极氧化法、自组装法和涂装法[12-13]。鉴于涂层的不稳定性,大部分制备方法需要苛刻的条件和昂贵的设备,这大大限制了超疏水材料的应用。

电化学沉积法具有工艺简单、设备低廉、操作简易、重复性高等优点[12],可通过改变加工参数获得各种微纳米结构,整个制备过程十分简单,并且不需要任何特殊的加工设备,便于规模化生产。碳钢因其原料丰富、易于加工、价格低廉,且具有良好工艺性能等优点而被广泛应用于日常生活和工业生产中。王华等[14]采用电沉积法结合硬脂酸改性,在碳钢表面制备了接触角160.99°、滚动角1.2°的超疏水Ni-TiO2复合镀层,且其在3.5% NaCl溶液中表现出优异的耐腐蚀性能。丰少伟等[15]采用一步电沉积法在低碳钢表面制备超疏水膜,其接触角为153°,滚动角低至2.5°,在3.5% NaCl溶液中的缓蚀效率高达99.1%。

鉴于电化学沉积制备的金属镀层的稳定性,本文通过改变电流密度和沉积时间在碳钢基体上构建具有分层微纳米结构的Zn镀层,再结合十四酸(MA)修饰的方法制备超疏水Zn涂层(其流程如图1所示),并研究其疏水性和耐蚀性之间的关系。

图1 在碳钢基体上制备超疏水Zn涂层的原理图Figure 1 Schematic diagram of the preparation of superhydrophobic zinc coating on a carbon steel substrate

1 实验

1.1 原料

丙酮、乙醇、氢氧化钾、十二烷基硫酸钠(SDS)、无水碳酸钠、硫酸购自成都康龙化工有限公司;七水合硫酸锌、硼酸购自重庆川东化工有限公司;盐酸乙二胺、十四酸购自山东优索化工科技有限公司。以上化学试剂均为分析纯。去离子水由实验室自制。碳钢片(纯度大于99%)为市售。

1.2 碳钢片的预处理

将一定数量的1 cm × 1 cm、2 cm × 2 cm和2 cm × 4 cm规格的碳钢片分别以100、360、600、1 000和1 200目金相砂纸在MP-1B研磨抛光机(莱州市蔚仪试验器械制造有限公司)上打磨至表面无明显划痕,依次用丙酮和乙醇超声清洗后进行电解抛光。电解液的成分为:KOH 8 g/L,SDS 8 g/L,Na2CO360 g/L。用Ti-IrO2片作为阳极,待镀碳钢片为作阴极,在0.025 A/cm2的电流密度下电解2 min。此外,为了消除基体表面的钝化膜,将试样浸入含10%(质量分数)硫酸的乙醇溶液中酸洗30 s,用去离子水冲洗干净后立即开始电镀。

1.3 Zn镀层的制备

用处理后的碳钢片作为阴极,相同尺寸的Ti-IrO2片作为阳极,电极板间距为2 cm,以直流电源进行电沉积。电镀液以硫酸锌作为主盐,硼酸作为pH缓冲剂,盐酸乙二胺作为晶体改进剂,其温度为50 °C,pH为4.0。通过改变电流密度和沉积时间获得具有微纳米粗糙结构的Zn镀层,然后用去离子水冲洗并风干。根据电化学机理[16],电极上施加直流电后,电极反应过程可以表示如下:

1.4 Zn镀层的改性

将Zn镀层浸入4.6 g/L的MA-乙醇溶液中10 min。室温下干燥后获得MA改性的Zn涂层。

1.5 涂层的表征

采用日本HITACHI公司的SU8010型场发射扫描电子显微镜(FESEM)观察超疏水Zn涂层的表面形貌;采用美国ThermoFisher公司的Escalab 250Xi型X射线光电子能谱仪(XPS)分析超疏水Zn涂层的表面成分和化学状态;采用日本米仓制作所株式会社的VL2000DX-SVF17SP激光共聚焦显微镜(CLSM)表征超疏水Zn涂层的表面粗糙度;采用东莞市晟鼎精密仪器有限公司的SDC-80型接触角测量仪测量水滴在超疏水Zn涂层表面的水接触角(CA)和滚动角(SA)。

Zn镀层和超疏水Zn涂层的电化学腐蚀行为通过美国阿美特克公司科学仪器部的VersaSTAT V3-400型电化学工作站进行测试。采用典型的三电极体系,以不同碳钢试样作为工作电极,饱和甘汞电极(SCE)作为参比电极,铂电极作为对电极,3.5% NaCl溶液作为腐蚀介质,在-250 ~ 250 mV的电位范围内,以1 mV/s的扫描速率测试碳钢试样的Tafel极化曲线。此外,可由Tafel直线外推法拟合得到涂层的一系列腐蚀参数,且腐蚀速率CR可由式(1)[17]估算:

其中m为碳钢的质量(单位:g),jcorr为极化曲线阳极切线和阴极切线相交得到的腐蚀电流密度(单位:A/cm2),n为碳钢在氧化还原过程中失去的电子数(本文取2),ρ为碳钢的密度(取7.85 g/cm3)。通常,拟合的Tafel极化曲线具有较正的腐蚀电位φcorr、较低的jcorr和CR就表明涂层具有较好的耐腐蚀性能[18]。涂层的保护效率(PE)可由式(2)[19]计算:

2 结果与讨论

2.1 电流密度对改性Zn涂层的影响

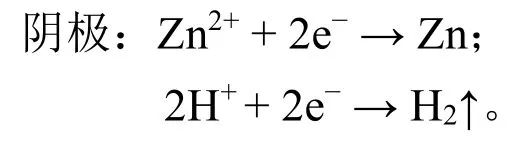

预设5 min的电沉积时间,通过改变电流密度(分别为0.16、0.17、0.18和0.19 A/cm2)研究所得镀锌层经MA改性后得到的Zn涂层的结构和润湿性能,图2a至图2d为不同Zn涂层的FESEM图像和光学图像。当电流密度为0.16 A/cm2时,碳钢表面被Zn镀层完全覆盖,但镀层中有较多孔洞,这也许是由析氢反应造成的。测得此时改性Zn涂层的水接触角为140°,滚动角12.3°,水滴平稳地铺展在其表面,说明此条件下不能制备出超疏水表面。当电流密度为0.17 A/cm2时,改性Zn涂层中的孔洞有所减少,一些不规则的小晶体铺展在碳钢表面,使得其水接触角大于150°。水滴光学实验发现,透明水滴和红色水滴立体地附着在改性Zn涂层表面,蓝色水滴则呈椭圆状铺展在其表面,说明此条件下构筑的粗糙结构不均匀。进一步提高电流密度至0.18 A/cm2时发现所制备的改性Zn涂层表面有较多凸起的微纳米结构,其水接触角高达156.2°,滚动角低至1.9°,水滴均呈球状。继续探究发现,当电流密度增大到1.9 A/cm2时,改性Zn涂层的结构又变得稀松且接触角在不断减小(如图2e所示)。可以看出,在电沉积时间为5 min的条件下,最佳电流密度为0.18 A/cm2。

图2 电沉积时间为5 min时不同电流密度(a: 0.16 A/cm2;b: 0.17 A/cm2;c: 0.18 A/cm2;d: 0.19 A/cm2)下得到的改性Zn涂层的FESEM图像、光学图像及其水接触角和滚动角(e)Figure 2 FESEM and optical images of Zn coatings prepared by electrodeposition at different current densities(a: 0.16 A/cm2; b: 0.17 A/cm2; c: 0.18 A/cm2; d: 0.19 A/cm2) for 5 min after modification and of their water contact angles and sliding angles (e)

2.2 电沉积时间对改性Zn涂层的影响

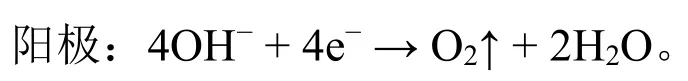

图3a到图3d为电流密度0.18 A/cm2条件下,不同沉积时间(7、8、9和10 min)所制备的改性Zn涂层的FESEM图像和光学图像。随着沉积时间的逐渐延长,改性Zn涂层的表面形貌发生了由松散到致密的过程。如图3a所示,在沉积7 min后,改性Zn涂层表面呈现一种稀松的不规则结构,水滴在其表面呈扁平球状,接触角为143°,滚动角11.8°。图3b至图3c则呈现了较紧密的微纳米结构,改性Zn涂层表面有明显的凸起。两种改性Zn涂层的水接触角均大于150°,滚动角低于10°,表现出超疏水性,尤其是9 min所制得的改性Zn涂层,其水接触角高达160°,滚动角低至1.3°,具有优异的超疏水性能。由图3c可观察到,薄且均匀的十四酸覆盖在具有分层微纳米粗糙结构的Zn镀层表面,这种微米/纳米级的结构能够捕获足够的空气以防止水渗透到凹槽和孔隙中[16],使得表面的水滴呈现出拉伸的球形结构。当继续沉积至10 min后发现,所制备的改性Zn涂层的粗糙结构又变得相对松散(见图3d),测得其水接触角为148°,滚动角为10.5°,已不具备超疏水性质。由水接触角和滚动角随沉积时间的变化曲线(图3e)可以看出,在电流密度0.18 A/cm2下沉积9 min时制备的改性Zn涂层具有优异的超疏水性能。

图3 电流密度0.18 A/cm2下不同电沉积时间 (a: 7 min;b: 8 min;c: 9 min;d: 10 min)下得到的改性Zn涂层的FESEM图像、光学图像及其水接触角和滚动角(e)Figure 3 FESEM and optical images of Zn coatings prepared by electrodeposition at current density 0.18 A/cm2for different time (a: 7 min; b: 8 min; c: 9 min; d: 10 min) after modification and their water contact angles and sliding angles (e)

2.3 超疏水Zn涂层的组织结构

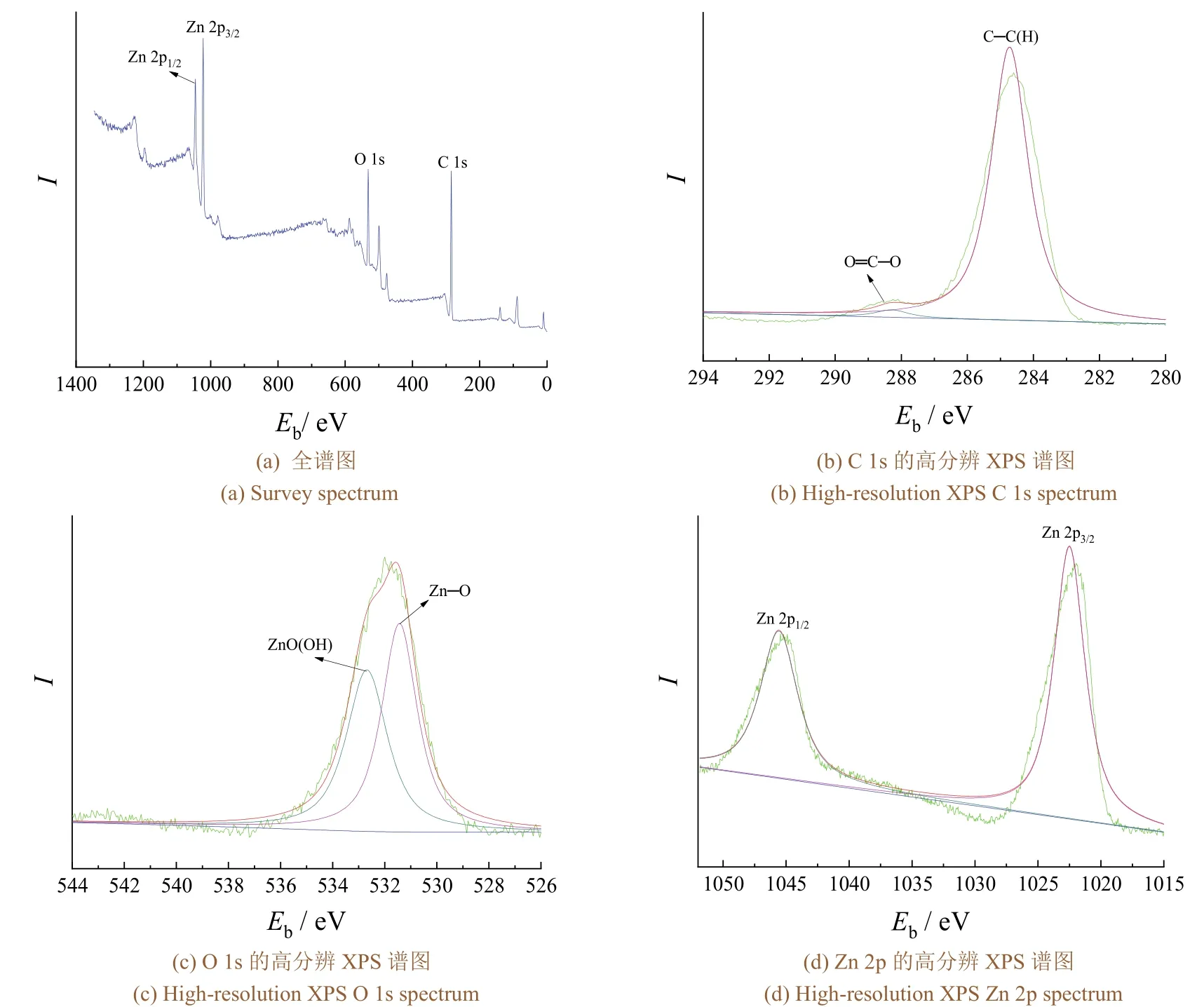

采用X射线光电子能谱对上述最优超疏水Zn涂层的化学成分和结构进行了分析。从图4a的全谱图可知,该涂层中存在C、O、Zn 3种元素,表明MA已吸附在Zn基体上。C 1s的高分辨率图(图4b)显示其可拟合为2个峰,位于284.6 eV处的峰对应于长链─C─C(H),位于287.5 eV处的峰对应于羧酸根─O─C=O,表明十四酸中的疏水长链成功接枝在了Zn涂层上。高分辨率O 1s谱图(图4c)可拟合为化学吸附的氧气(532.8 eV)和 Zn─O键(531.3 eV)[20-21],表明 MA改性后可与 Zn涂层形成稳定的化学键。由Zn 2p的高分辨率图(图4d)可知,位于1 052.0 eV、1 022.2 eV的峰分别对应Zn 2p1/2和Zn 2p3/2[22-23]。Zn 2p的双峰能量分离值为23.1 eV,与Zn2+对应的标准能量分离值一致。

图4 0.18 A/cm2下电沉积9 min所得超疏水Zn涂层的XPS谱图Figure 4 XPS spectra of superhydrophobic Zn coating prepared by electrodeposition at 0.18 A/cm2for 9 min

由图5可见,最优超疏水Zn涂层表面呈排列紧密且均匀的凹凸结构,其粗糙度(Ra)为3.664 μm。相比于硬脂酸改性微结构Zn涂层的粗糙度(Ra= 2.450 μm)[24],表面粗糙度的增大使得涂层的水接触角也有所提高。粗糙度在材料表面疏水性的形成中起着重要作用。一般而言,表面微观结构和化学组成共同决定了涂层的超疏水性,当表面形成微纳米级的粗糙结构后,这些不均匀的结构会将空气捕获,可以大大增强表面的疏水性。

图5 最优条件下超疏水Zn涂层的CLSM图像Figure 5 CLSM image of superhydrophobic Zn coating prepared under optimal conditions

2.4 超疏水Zn涂层的力学性能

为了研究超疏水Zn涂层的机械稳定性,在制备的超疏水Zn涂层表面施加100 g砝码的负载,在360目金相砂纸上进行磨损处理。由图6可以看出,超疏水Zn涂层在负载的砂纸上前进22 cm后,砂纸上明显有摩擦后留下的白色划痕;之后观察到水滴在涂层磨损后均能立体地置于其表面,磨损前后接触角均大于155°,滚动角小于3°,表明该涂层的超疏水性和耐磨性能良好。观察了磨损后样品表面的形貌(见图6b)后发现,超疏水Zn涂层在遭到磨损后的微纳米结构只有轻微的划痕,表面主体结构并未受到影响,这主要是由于超疏水Zn涂层表面具有坚硬的凸起结构,可以有效地抵挡外界的机械磨损。

图6 超疏水Zn涂层的耐磨损试验Figure 6 Abrasion resistance test of superhydrophobic Zn coating

为了研究沉积的MA膜与Zn涂层之间的附着强度,对超疏水Zn涂层进行了如图7a所示的胶带剥离试验。用透明胶带将样品完全粘贴覆盖,并用手指施加一定的压力,使胶带与涂层表面充分接触;再对其进行剥离,重复10次后发现该样品的接触角仍达到154.3°,滚动角为2.5°,且水滴保持球状矗立在涂层表面,表明MA薄膜与Zn涂层通过形成十四酸锌配合物紧密结合在一起,较好地抵御了外部机械破坏。此外,还对超疏水Zn涂层进行了如图7b所示的刀片划擦测试。用60 RH的美工刀在超疏水Zn涂层表面进行有序的划擦后,发现水滴在其表面依然呈球形,接触角为 150.9°,滚动角为 5.7°。这表明超疏水Zn涂层可以耐刀片集中划擦,即使表面受到破坏,但超疏水性几乎不受影响。这些现象说明,超疏水Zn涂层的粗糙结构能在一定程度上抵御外部作用力,保持其超疏水特性。

图7 超疏水Zn涂层表面的胶带剥离(a)和刀片划擦(b)测试Figure 7 Adhesive tape peeling test (a) and knife scratching test (b) on superhydrophobic Zn coating surface

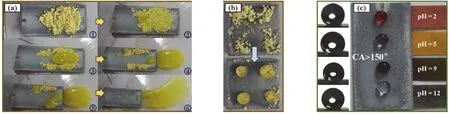

2.5 超疏水Zn涂层的自清洁性和耐酸碱性

以粉笔灰为污染物,研究了超疏水Zn涂层在水平和倾斜条件下的自清洁能力。如图8a所示,将超疏水Zn涂层以低于10°的角度放置,当水滴落在其表面时,水滴会迅速收集粉笔灰,包裹了污染物的水滴类似于一个圆形球体在倾斜的超疏水Zn涂层表面快速划过,留下一条干净的路径,展现出涂层具有较好的自清洁性。此外,在超疏水Zn涂层水平放置(如图8b所示)的情况下,当水滴落在其表面时,周围的粉笔灰可以迅速地聚集成球状,表明超疏水Zn涂层在无倾斜条件下仍具有显著的集水和自清洁能力。毫无疑问,超疏水Zn涂层具有良好的自清洁性和拒水性,可以防止基体污染。

如图8c所示,将不同pH(以盐酸、氢氧化钠溶液来调节)的水溶液滴在超疏水Zn涂层表面,对其进行化学稳定性的测试。通过接触角测试发现,其接触角变化在151° ~ 158°范围内。产生这种结果的原因是涂层表面的超疏水膜降低了不同 pH液滴与碳钢基体的接触面积,同时阻挡了液滴与基体的反应,充分体现了超疏水Zn涂层的化学稳定性。

图8 超疏水Zn涂层在倾斜条件下(a)和水平状态下(b)的自清洗过程及耐酸碱测试(c)Figure 8 Self-cleaning processes of the superhydrophobic Zn coating under the inclined condition (a) and the horizontal state (b),and the acid and alkali resistance test of the superhydrophobic Zn coating (c)

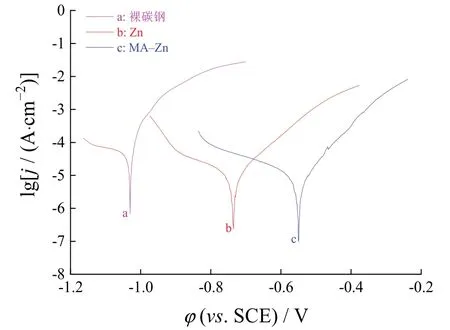

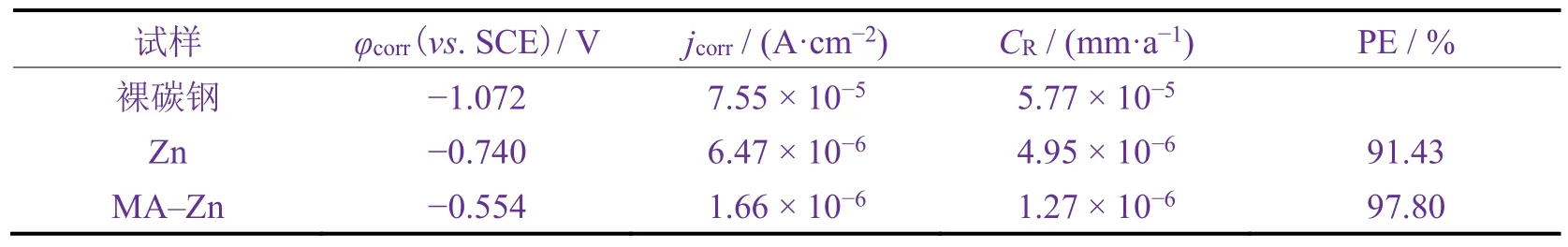

2.6 超疏水Zn涂层的耐腐蚀性能

电化学极化曲线通常被用来评价涂层对金属基体的腐蚀防护效果。图9为试样在3.5% NaCl溶液中浸泡5 d后测得的Tafel极化曲线,由Tafel直线外推法拟合得到的腐蚀电化学参数见表1。裸碳钢试样的φcorr较负、jcorr较高,说明没有涂层保护的裸碳钢极易被腐蚀介质腐蚀;Zn镀层的φcorr比裸碳钢正了332 mV,jcorr下降了约1个数量级,说明其表面的粗糙结构可以捕获一定的空气而阻挡腐蚀介质的侵蚀,且经过在3.5% NaCl溶液中5 d的浸泡,Zn镀层表面已生成白锈,而这种腐蚀产物也可在一定程度上延缓腐蚀;经十四酸改性后发现,超疏水Zn涂层的φcorr正移至-0.554 V,jcorr进一步降低,是Zn镀层腐蚀速率的1/4左右,保护效率高达97.80%。可见低表面能表面修饰与Zn镀层粗糙结构的相互作用促进了超疏水Zn涂层耐蚀性的提高。Zn镀层容易被MA-乙醇溶液中的溶解氧氧化,释放的Zn2+与CH3(CH2)12COO-结合会在Zn镀层表面形成疏水性十四酸锌(Zn[CH3(CH2)12COO]2)。与光滑表面相比,具有一定粗糙度的Zn镀层在凹槽结构中捕获了一定量的空气,将水的接触状态从液体-固体变为液体-空气-固体,防止水穿透凹槽表面,从而使超疏水Zn涂层在3.5% NaCl溶液中更耐蚀。

图9 不同试样在3.5% NaCl溶液中浸泡5 d后的Tafel极化曲线Figure 9 Tafel polarization curves of different samples after being immersed in 3.5% NaCl solution for 5 days

表1 从Tafel极化曲线中拟合的腐蚀电化学参数Table 1 Corrosion electrochemical parameters fitted from Tafel polarization curves

3 结论

(1) 采用简单的电化学沉积技术,通过控制电流密度和沉积时间(最优组合为0.18 A/cm2、9 min)在碳钢基体上构筑了具有微纳米粗糙结构的Zn镀层,再用十四酸作为表面改性剂进行修饰,成功制得水接触角160°、滚动角1.3°的超疏水Zn涂层。

(2) 经过砂纸磨损、胶带剥离、刀片划擦等力学性能测试和耐酸碱测试后,超疏水Zn涂层的水接触角仍大于150°,滚动角均小于10°,显示出该涂层具有优异的机械稳定性和耐酸碱性。

(3) 自清洁测试发现该超疏水Zn涂层具有收集污染物的功能,能使基底免受污染。电化学测试结果表明其腐蚀电流密度较裸钢下降了约1个数量级,其保护效率高达97.80%。该超疏水Zn涂层在工程领域具有潜在的应用前景。