钢混组合连续刚构桥荷载试验研究

曾 勇,余 浩,余 滔,肖光烈,李 强,董志龙

(1.重庆交通大学 山区桥梁及隧道工程国家重点实验室,重庆 400074;2.重庆交通大学 山区桥梁结构与材料教育部工程研究中心,重庆 400074;3.重庆市永川区公路服务中心,重庆 402160;4.中冶建工集团有限公司,重庆 400084;5.中铁十六局集团第四工程有限公司,北京 101400)

公路桥梁是跨越沟谷的重要方式之一,目前我国公路建设正处于快速发展阶段,桥梁工程已是发展的重点[1-2]。随着桥梁数量逐渐增多,各种桥梁结构类型得到广泛应用[3]。钢混组合梁桥极大地利用了钢和砼的性能优势,并且结构自重轻,施工性能好,被普遍应用于山区沟谷当中[4-6]。为保证桥梁承载能力,提高桥梁建设质量[7],荷载试验因其能够准确、客观地评价桥梁所处状态从而得到广泛的应用[8]。尹波[9]采用荷载试验方法分析斜拉桥的整体刚度和强度,综合评价了结构的受力特点。张伟[10]对钢混组合桥开展了荷载试验研究,并验证了桥梁工作状态。据调查,目前国内对此类桥型的荷载试验研究还处于探索阶段,因此,对钢混组合桥进行荷载试验分析对同类型工程具有一定的参考意义。

以某中跨钢混组合连续刚构桥为背景,结合相关规范对其进行静载试验。将实际试验测量数据与有限元软件理论计算值相结合,对比分析偏载工况下该桥钢主梁及混凝土桥面板的测试截面应力(应变)、挠度及裂缝[11],以评价该桥在荷载作用下的承载能力状态,验证桥跨结构的可靠性。

1 工程概况

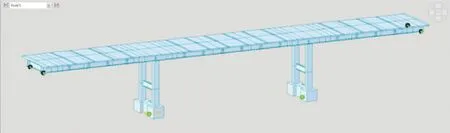

某桥为三跨钢混组合连续刚构桥,位于西南山区,其跨径为24 m+32 m+24 m,桥梁全宽为8.9 m,桥面横坡为双向2%。横断面布置为:3 m(电瓶车道)+3 m(自行车道)+2 m(人行道)+2×0.45 m(栏杆);两侧桥台为柱式台,桥墩为柱式墩,其中P1墩和P2墩与主梁固结,A0和A3柱式桥台顶设活动支座;该桥设计汽车荷载为公路—II级。连续刚构桥总体布置,如图1所示。

图1 连续刚构桥总体布置

2 静载试验

2.1 静力测试方法

(1)挠度测试:经综合因素分析,本桥选取了10个挠度测试截面,全桥采用分辨率为±0.01 mm精密水准仪测定挠度值。

(2)应力(应变)测试:测试截面应力由材料的弹性模量理论值以及实测应变换算而得。该桥选取了3个应力测试截面,应变采集仪器使用多功能应变仪和分辨率为±1×10-6的多功能数据采集器。

(3)裂缝测试:采用肉眼观测各测试截面区域裂缝位置,并使用分辨率为±0.02 mm的裂缝宽度观测仪测定缝宽。

2.2 设计控制荷载

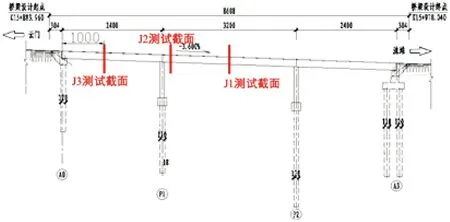

严格按照设计资料,采用桥梁结构有限元分析软件MIDAS/Civil 2019建立该钢混组合桥空间计算模型[12]。根据相关规范,对桥梁结构计算模型施加最不利荷载,并考虑冲击影响,提取出每个测试截面的挠度和应力值,为后续试验加载提供理论内力依据[13-14]。有限元模型如图2所示。

图2 有限元模型图

2.3 测点布置

(1)静力应变测点

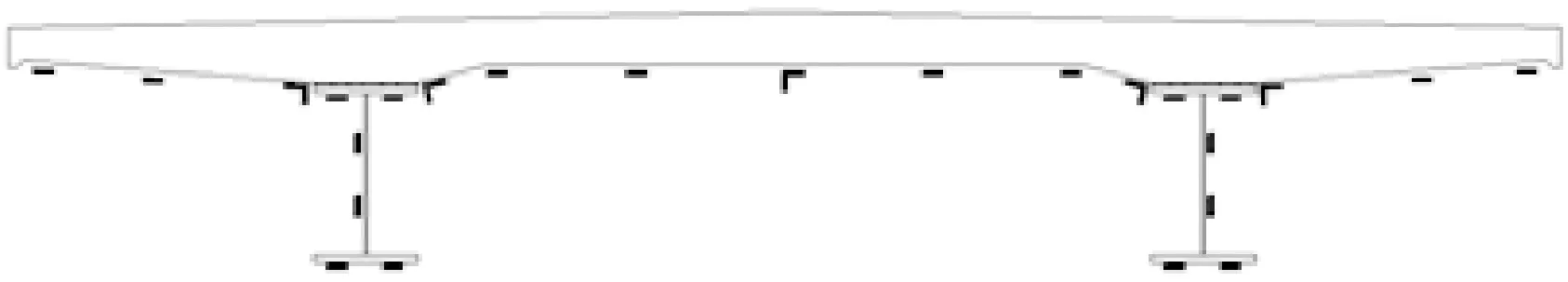

根据该桥结构特点,避开局部加强位置,应力测试截面位置分别选取三个:J1测试截面(主桥P1墩~P2墩中点位置),J2测试截面(主桥P1墩中线偏P2墩1 m)及J3测试截面(A0台~P1墩),应变测点均设置在钢主梁和混凝土桥面板测试截面底部,共设计73个。应力测试截面立面布置见图3,各截面静应变测点布置见图4、图5。

图3 应力测试截面立面布置图

图4 J2截面静应变测点布置图

注:图4~图5中,“”标记为主梁下表面静应变测点,沿顺桥向布置;“L”标记处布置纵桥向及垂直于纵桥向的应变片,“ ”标记处布置平面应变花。

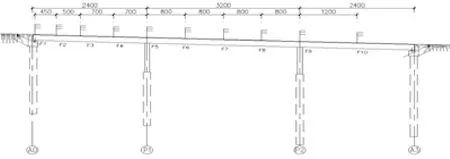

(2)静力挠度测点

综合分析通视条件、桥梁纵坡与测点安装方便性等因素,选取该桥中10个有代表性(最不利截面)的位置布置挠度测试截面,各截面设置2个挠度测点,分别布置在桥梁上、下游两侧。该桥静载试验挠度测试截面立面布置见图6,截面测点平面布置见图7。

图6 挠度测点截面立面布置(单位:cm)

注:“”标记为水准挠度测试截面。

2.4 试验荷载及荷载布置

2.4.1 试验荷载

本次试验加载车辆的规格、数量及重量由各工况的荷载效率确定,试验车辆示意图见图8,基本信息为a=3.85 m,b=1.35 m,轮距1.80 m[15]。

图8 试验车辆示意图

2.4.2 荷载布置

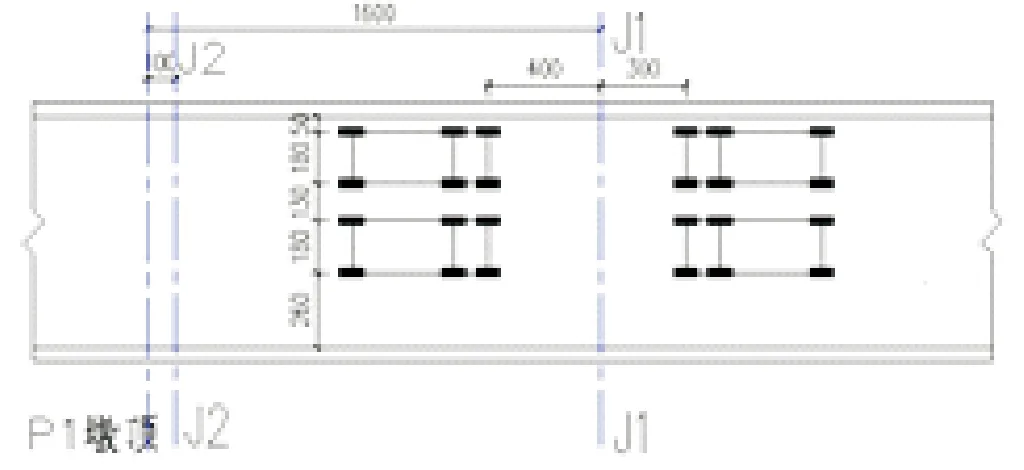

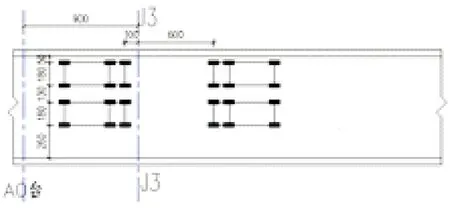

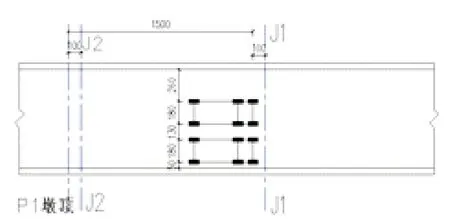

本桥静力试验各加载工况荷载布置见图9~图11,图中桥跨纵向长度尺寸单位为cm。

图9 J1截面最大正弯矩左侧偏载、J2截面最大负弯矩左侧偏载车辆布置示意(工况1)

图10 J3截面最大正弯矩左侧偏载车辆布置示意图(工况2)

图11 J1截面最大正弯矩右侧偏载、J2截面最大负弯矩右侧偏载车辆布置示意(工况3)

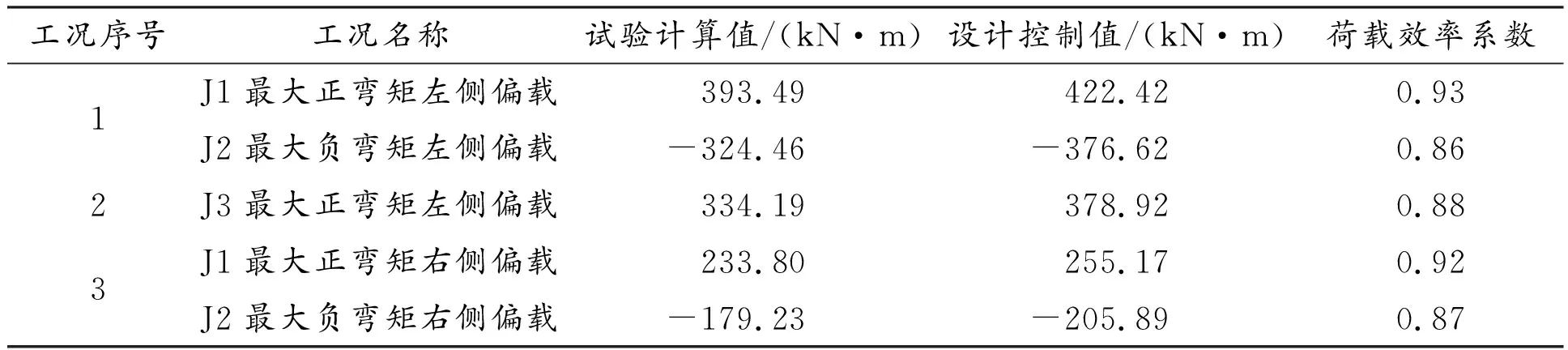

2.5 试验工况荷载效率

各工况荷载效率系数见表1。各荷载工况下主桥的试验截面不同偏载下的荷载效率系数为0.86~0.93,处于试验方法规定的范围之中。

表1 各工况荷载效率系数

3 试验结果

3.1 挠度检测结果

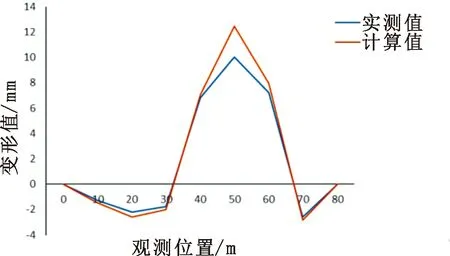

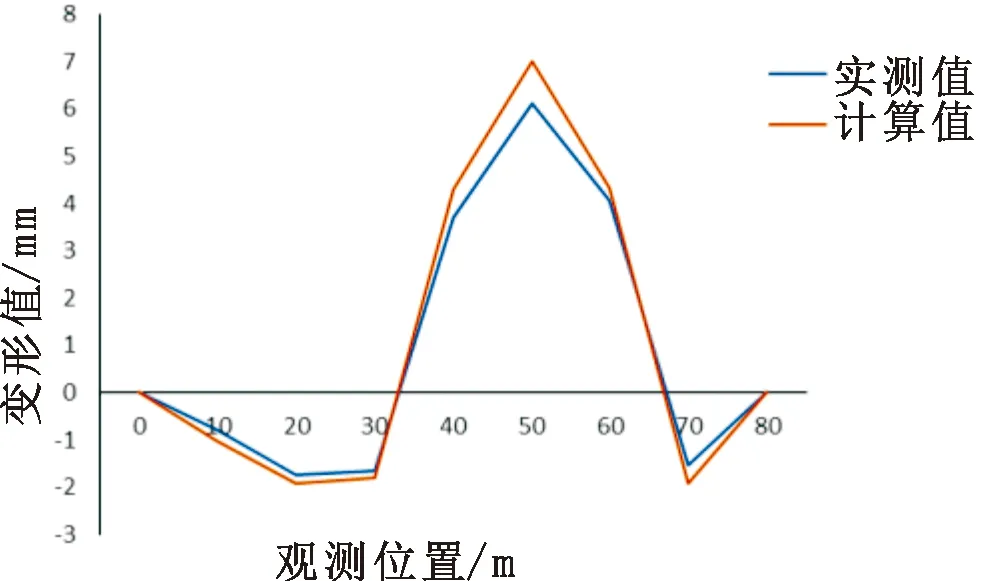

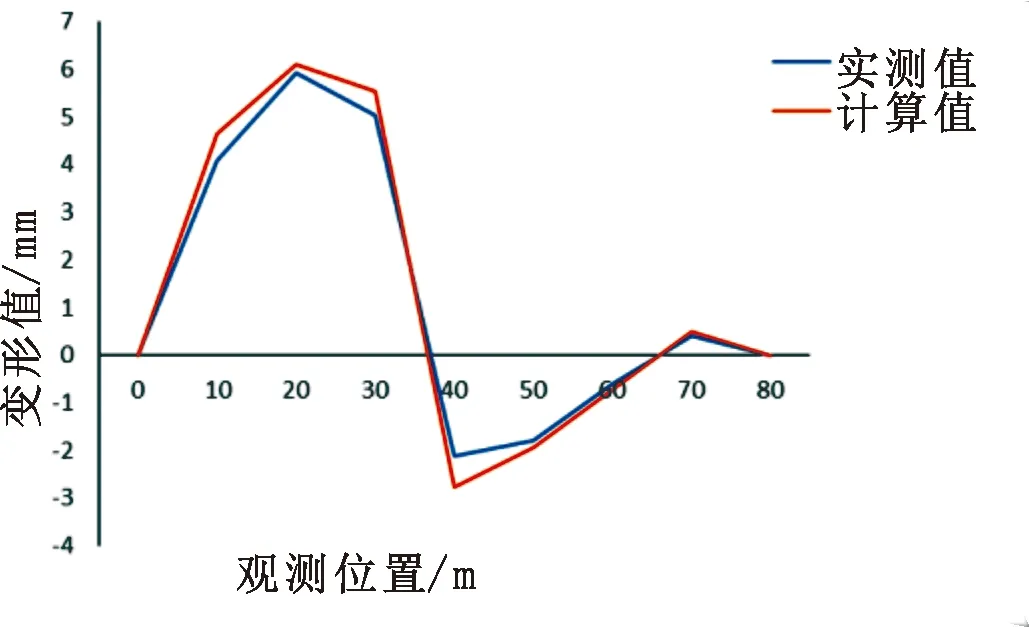

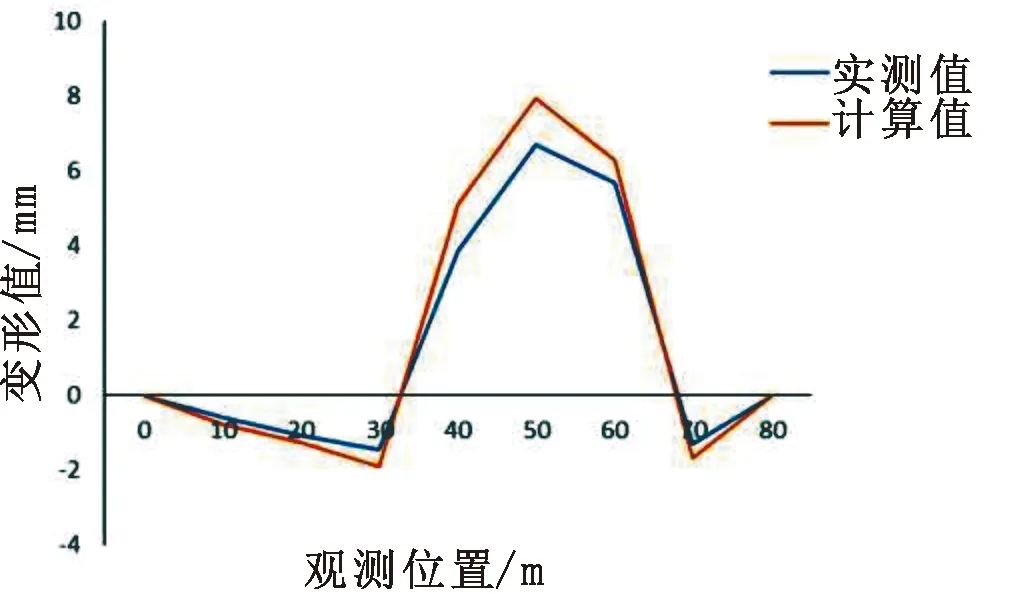

根据预先设计的静载试验方案对该桥进行加载,三个工况的最不利布载的现场挠度实测值与有限元分析软件理论计算值按桥梁上下游分别进行比较。各工况上下游两侧挠度检测结果对比见图12~图17。

图12 工况1上游侧计算挠曲线与实测挠曲线对比

图13 工况1下游侧计算挠曲线与实测挠曲线对比

图14 工况2上游侧计算挠曲线与实测挠曲线对比

图15 工况2下游侧计算挠曲线与实测挠曲线对比

图16 工况3上游侧计算挠曲线与实测挠曲线对比

图17 工况3下游侧计算挠曲线与实测挠曲线对比

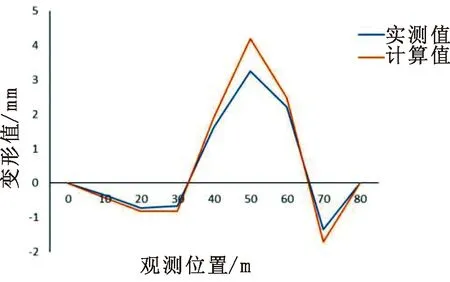

3.2 应力检测结果

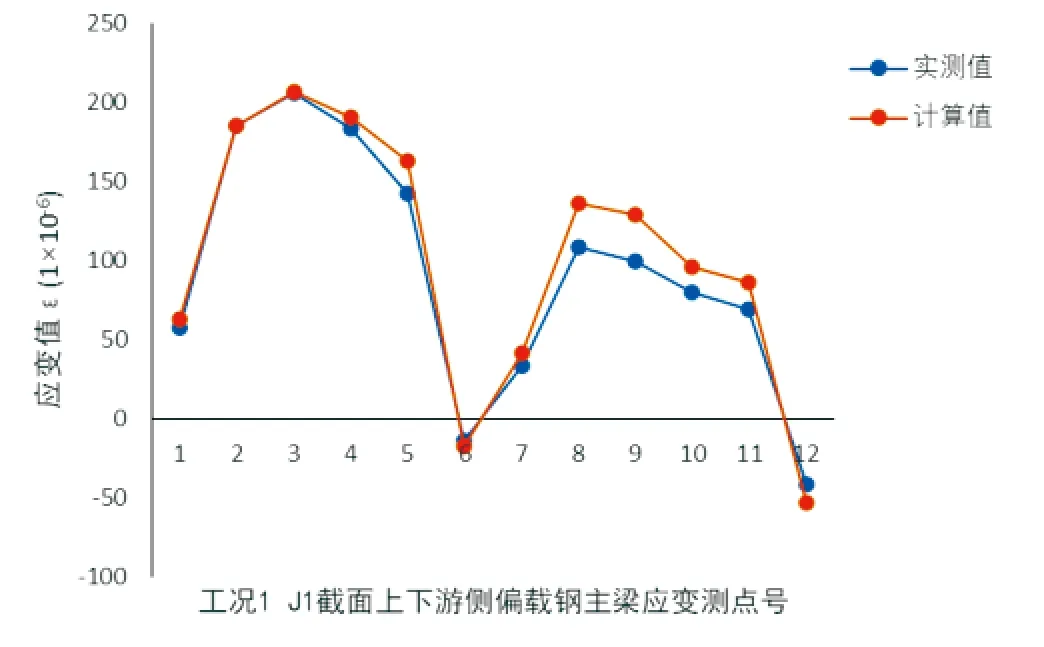

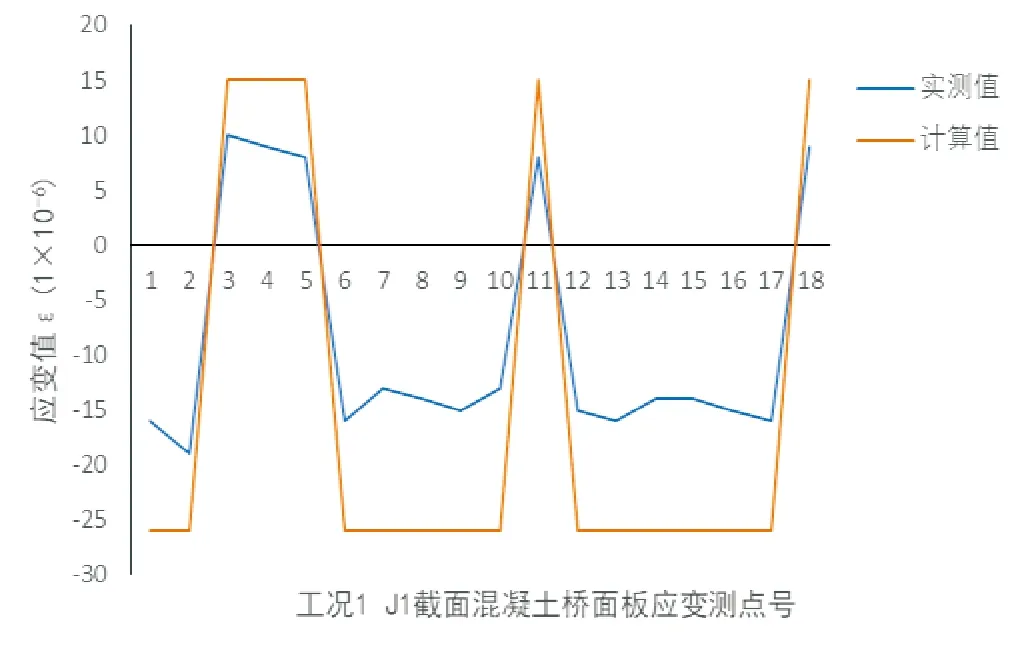

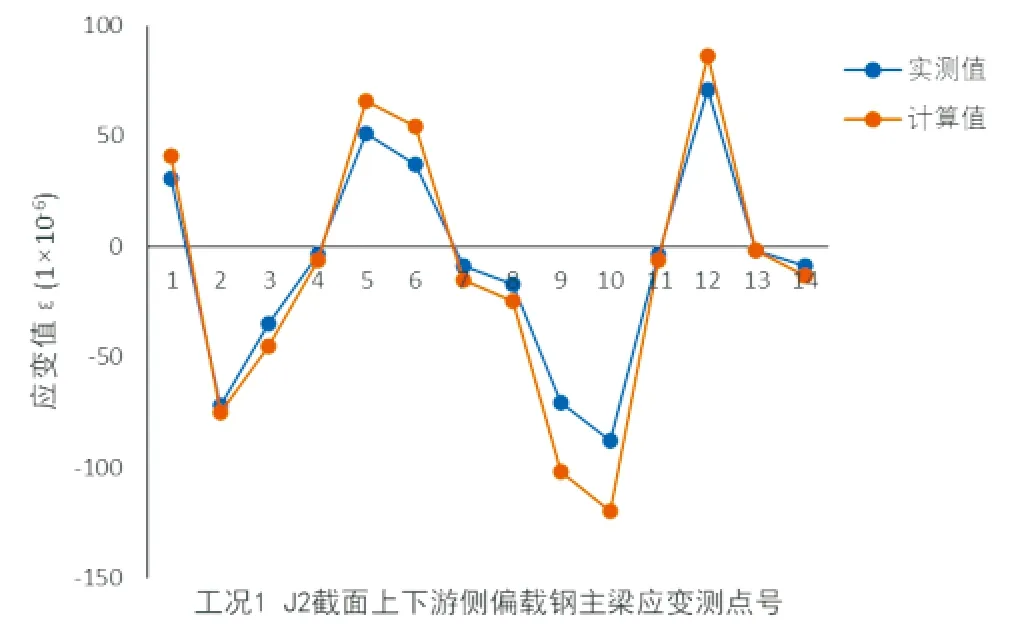

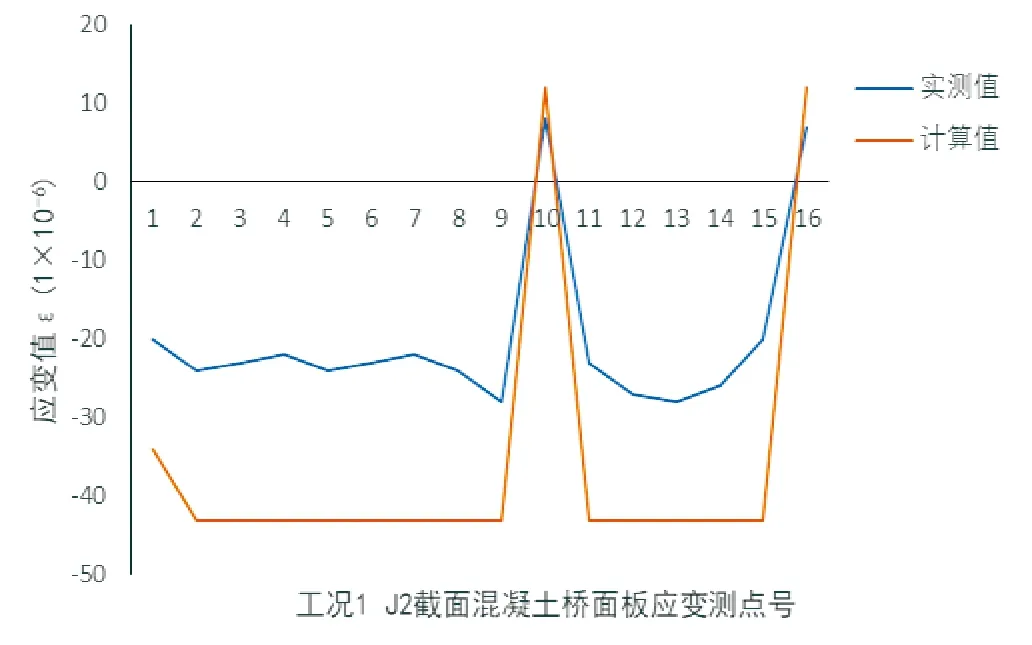

为了便于直观地比较分析钢主梁和桥面板应力的变化规律,最不利布载下的各测试截面现场应力实测值与理论计算值按各荷载工况分别进行比较,限于篇幅,只研究工况1和工况2的应力测试数据(工况1与工况3变化趋势一致,且工况1截面更具代表性)。J1、J2及J3截面的应变检测结果见图18~图23。

图18 工况1 J1截面钢主梁应变值对比

图19 工况1 J1截面混凝土桥面板应变值对比

图20 工况1 J2截面钢主梁应变值对比

图21 工况1 J2截面混凝土桥面板应变值对比

图22 工况2 J3截面钢主梁应变值对比

图23 工况2 J3截面混凝土桥面板应变值对比

3.3 裂缝检测结果

在试验荷载作用前后,对钢主梁和桥面板测点位置及附近区域进行逐一观测,均未发现明显裂缝。

3.4 结构刚度评定

通过对荷载作用下挠度实测值与有限元理论值的对比分析来评定结构刚度的可靠性,为有效地分析比较,主要挠度检测结果见表2。

分析表2可知:试验加载下,3个加载工况的测试截面最大实测挠度均小于有限元分析理论计算值,挠度校验系数总体分布在0.76~0.94,处于正常范围之内。桥跨的最大实测挠度增量为10.01 mm,仅为跨径的1/3 397。加载工况卸载后,测试截面的实测相对残余变形最大为16.3%,符合设计规定。对图12~图17所示的实测挠曲线与理论计算挠曲线对比图进行综合分析,实测挠曲线变化规律与理论计算挠曲线变化规律有较好的一致性,且实测挠曲线基本位于理论挠曲线下方,表明结构的变形处于合理范围。

3.5 结构强度评定

通过对各工况的J1、J2及J3测试截面应力实测值与有限元理论值的对比分析来评定结构强度的可靠性。为有效地分析比较,相应测试截面检测结果汇总见表3(限于篇幅,只列出工况1和工况2)。

从表3的相关统计数据、相关实测应力数据以及图18~图23测试截面实测应变分布可知:钢主梁的最大实测应力相较于有限元分析理论应力为0.6~0.8,处于合理范围;混凝土桥面板的最大实测应力相比于理论计算应力为0.47~0.77,在正常范围之内。根据图18~图23所示的截面应变值对比结果曲线规律来看,钢主梁和桥面板各测试截面的应变实测变化曲线与有限元分析理论计算变化曲线的走势规律基本符合,并且实测曲线普遍处于理论曲线范围内,表明该桥实际应力变化与理论分析一致,处于弹性工作状态。

3.6 结构抗裂性评定

通过对现场桥跨结构裂缝进行检测发现:钢主梁和桥面板由剪切连接件形成整体,钢梁和混凝土共同承担桥面板受拉作用,钢梁抗拉性能好,极大地抑制了混凝土桥面板受拉开裂,故在静载作用下,结构未产生裂缝,实际运营中结构满足设计控制荷载要求。

4 结论

(1)对桥梁进行了工况荷载效率为0.86~0.93的静载试验,在试验过程中,结构并未发生任何异常状况。

(2)该桥各工况的测试截面最大实测挠度均小于有限元分析理论值,挠度校验系数总体分布(0.76~0.94)在正常范围之内。实测挠曲线与理论计算挠曲线一致性较好,表明桥跨结构变形状态良好,故结构刚度满足规范要求。

(3)该桥跨结构测试截面实测应力均小于有限元分析理论应力,钢主梁应力校验系数分布为0.60~1.00,桥面板应力校验系数分布为0.50~0.80,均处于正常范围之内,且桥梁实际应力变化规律与理论分析相符,表明在各工况荷载作用下桥跨结构处于弹性状态,故钢主梁和桥面板强度满足规范要求。

(4)试验前后,钢主梁和混凝土桥面板测点附近区域均未产生明显裂缝,故该桥跨结构抗裂性能满足设计要求。