新型导电钢圈对合成工业金刚石顶锤温度和锤耗的影响

鲁森远,陈孝鹏,许俊杰,刘 杰

(郑州华晶金刚石股份有限公司,郑州 450001)

1 引言

目前国内普遍使用铰链梁国产六面顶压机[1]来合成工业金刚石。六面顶压机上安装有6只硬质合金顶锤,利用硬质合金顶锤[2]的小斜边与复合叶蜡石共同形成密封边进行保压。利用前后左右四个顶锤作为加压顶锤,上下顶锤作为加压导电顶锤,让合成过程中的低压高电流在装有石墨柱和加热管[3]的合成块里通过加热管电流热效应进行发热,作为合成工业金刚石的热源。

经过超硬材料生产企业长期的理论与实际工作经验相结合,现在大规模推广使用的是缸体直径在650~800mm[4]的六面顶压机,加热方式是旁热式[5],加热管使用的是铁铬铝锰带,硬质合金顶锤使用的牌号是YG8,其硬度跟韧性一直是一种反比关系,硬度大韧性差,硬度小韧性好。小斜面斜边长度最优选择是13mm,小斜边的角度是41.5度[6],使用循坏冷却水[7],通过高温的钢环给钢环内部的顶锤进行降温,通过这些措施已经提高了硬质合金顶锤的耐用性,延长了顶锤在六面顶压机上的使用周期,但是根据硬质合金顶锤厂家收集到的硬质合金顶锤使用数据反馈:加热顶锤在合成过程中的使用寿命只有非加热顶锤的一半,甚至因为合成块的内部结构设计不合理,合成块上下两端的热量从导电钢圈叶蜡石环白云石环处向两只加热顶锤处散发热量,导致加热顶锤的使用寿命更短[8]。

硬质合金顶锤因为其内部材质成分是钴基碳化钨,材料比较昂贵,一直是合成工业金刚石行业成本居高不下的主要因素,所以如何降低硬质合金顶锤的温度,降低锤耗,提升硬质合金顶锤的使用寿命,对合成工业金刚石来说尤其重要。

本文使用贴片式耐高温锤温检测器,将其安装在硬质合金顶锤上,采用新设计的导电钢圈作为合成块的导电保温传压部件,通过对以往合成块在合成过程中的锤温,以及顶锤使用寿命等数据,并对合成出来的金刚石质量进行各项性能及参数进行比较,进而验证新型导电钢圈在保证合成工业金刚石的质量、产量的同时,能够降低加热顶锤在使用过程中的温度,进而降低硬质合金顶锤在合成金刚石过程中的消耗,以此增大企业经济效益,推动超硬材料方面的快速发展。

2 实验

2.1 设计新型导电钢圈

目前导电钢圈内部是白云石填芯,以及组合使用的白云石环,叶蜡石环,在合成块中的作用是导电、传压、保温。白云石热膨胀系数为叶蜡石的三倍,在高温高压合成金刚石过程中,因为其摩擦系数较小,所以不能当做密封材料,只能利用其压力传输和保温性能好的优点作为钢圈内部的填芯和白云石环,导电钢圈因为材质是金属,所以传压性能又要优于叶蜡石和白云石等岩石矿物材料。

又因为合成金刚石过程中的导电钢圈承受上千安培的电流,根据电流的热效应Q=I2Rt,单位时间内,同等电流情况下,电阻越大,钢圈的发热量越大,所传输至顶锤的热量越多。

导电钢圈和导电石墨片配合起来起的作用是调整合成块中心区域的温度场和压力场。所以在设计新型导电钢圈的过程中,不能缩小导电钢圈与石墨发热片接触部位附近的电阻。

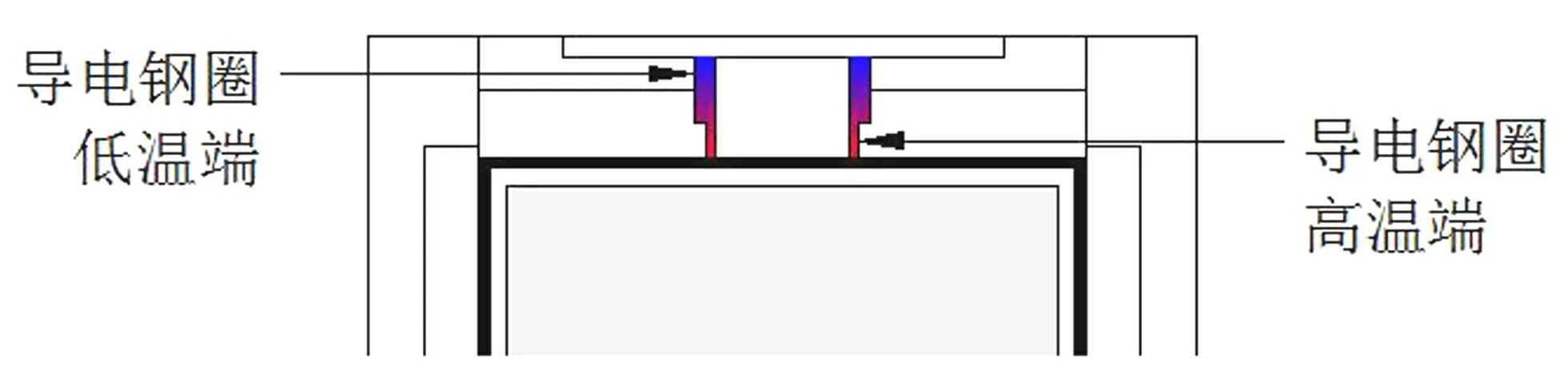

综合以上设计分析,设计新型导电钢圈。这种新型导电钢圈如图1所示。

图1 新型导电钢圈示意图Fig.1 Schematic diagram of new type conductive steel ring

2.2 实验材料及设备

本实验采用北京门头沟叶蜡石粉、白云石粉经过水玻璃混合均匀后,使用专用模具在四柱压机上压制成78×78mm的复合型叶蜡石,及配合导电钢圈尺寸专门定做白云石环及叶蜡石环,将以上白云石叶蜡石制品采用慢升温300度烘烤工艺进行烘烤后备用。加热系统中的加热管及加热片选用金属合金管(铁铬铝锰带)和导电石墨片。选用天然鳞片球形化石墨粉,高纯金属镍粉,经过等静压一次造粒,二次压制,微波还原,制作成高纯石墨柱。加热管内部绝缘层选用高纯氧化镁将石墨柱与加热管之间进行绝缘,石墨柱屏蔽层选用高纯金属单质进行屏蔽氧化镁绝缘层与石墨柱,防止石墨柱在高温时,受到绝缘层氧化镁的污染。

设备选用国产铰链梁六面顶液压机,液压缸工作直径为800mm,额定工作油压是80MPa,最大工作油压为100MPa,油压控制精度最小为:0.1MPa。变压器与可控硅控制器最大工作功率为12kW,功率控制精度为±1W。液压油路系统采用控制系统厂家提供的管路图进行铺设。控制系统的操作界面简单易懂,能够根据坐标绘制专用的工艺曲线并保存至微型计算机内,方便随时调用。

在合成过程中,使用耐高温贴片式温度传感器贴附在顶锤大斜面上,用来测量锤温,并记录锤温数据。

2.3 高温高压合成及后续处理

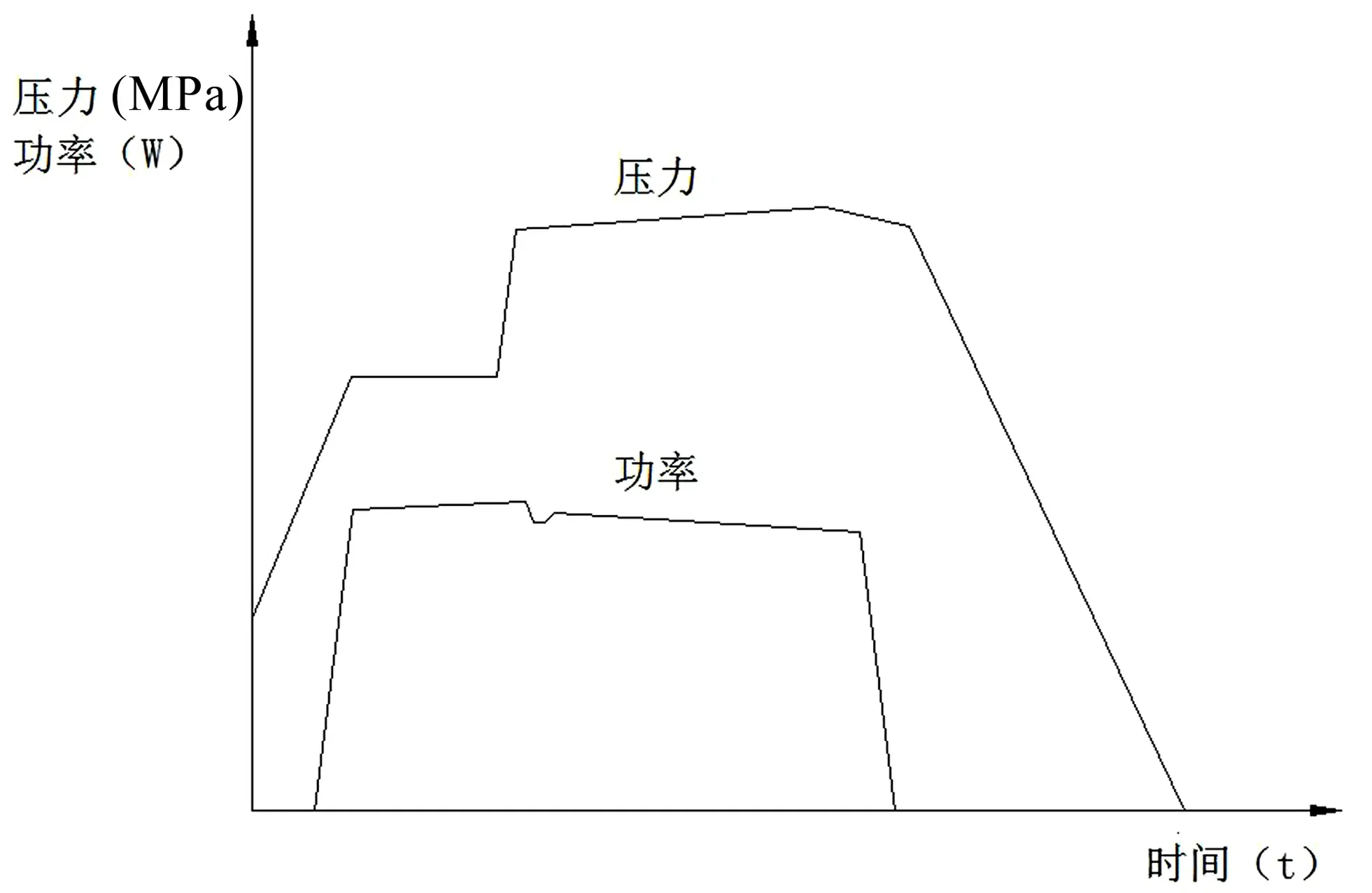

使用风机和空调等设备保持车间空气温度稳定在设定值26℃附近,调节循环水进水温度在38℃,流量控制在4L/min,在六面顶压机设备运行正常的情况下,工艺曲线采用阶段式升压合成工艺曲线(图2所示),前期通过看合成块内部所生长晶体的晶型和颜色来对实验中的合成块进行压力和功率微调,使合成块内部的工业金刚石始终处于最优的合成结果。

图2 阶段式升压合成工艺曲线Fig.2 Step up synthesis process curve

对使用新型导电钢圈的合成块合成实验结束后,打开合成块内部的石墨柱,先通过鄂式破碎机将石墨柱破碎,然后进行酸处理和电解,使石墨金属粉与金刚石发生脱落,然后再通过水洗和摇床进行分离从而分离出工业金刚石。根据工业金刚石表面的石墨附着物多少来控制炒料时间长短和炒料温度,让工业金刚石表面的石墨在空气中发生缓慢微量氧化以达到去除的目的。

2.4 有限元模拟顶锤温度场

将装配有新型导电钢圈的合成块进行实验,对合成工业金刚石的硬质合金顶锤进行热—结构耦合分析,其中压力根据使用过程中的实际压力进行设计并施加到顶锤锤体上,功率按照使用过程中加热时间的平均功率进行设计并施加到加热顶锤上。

控制新型导电钢圈合成工业金刚石时的合成腔体内的温度场分布,合成功率,加热时间,循环水温度以及车间的温湿度等试验条件,然后对顶锤内部及不规则区域进行网格映射划分。然后分析试验过程中达到稳定热传递情况的顶锤,其中合成工业金刚石的条件是:合成块中心区域温度为1300℃,顶锤锤面温度在270℃~280℃,空气温度稳定在24℃附近,调节循环水进水温度在38℃,流量控制在4L/Min,最高压力在70MPa,一次暂停压力为45MPa,合成功率在7.1kW左右,合成电流在1500A左右,采用有限元法进行热分析,其中使用过程中的硬质合金顶锤热分析结果见图3所示。

图3 使用过程中的硬质合金顶锤热分析结果Fig.3 Thermal analysis results of cemented carbide anvil in use

3 实验结果及分析

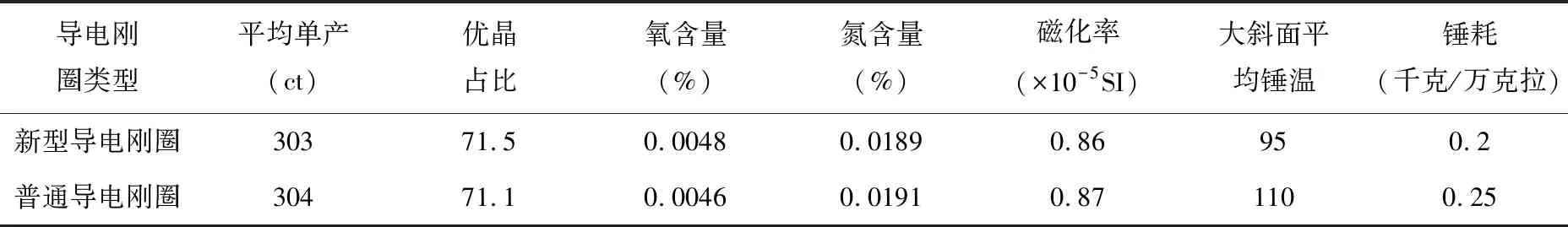

对新型导电钢圈实验所得到的工业金刚石各项重要指标进行统计,对氧元素和氮元素两种元素通过实验设备进行检测,统计合成过程中的锤温变化数据,定义优晶为平均单产中的六面体、六八面体、八面体质量总和,对六面顶压机大斜面的锤温数据进行综合处理;将同样的实验合成块安排生产工业金刚石的六面顶压机进行大批量生产,排除人为原因和设备原因导致的锤耗,综合大数据进行估算锤耗;对比普通导电钢圈,实验结果数据见表1:

表1 实验结果数据表Table 1 Data table of experimental results

平均单产是衡量合成块内部石墨转化金刚石的比例的结果,使用同样的合成块合成同等质量的工业金刚石,单产越高,经济效益越大。优晶是衡量合成块内部石墨转化成质量较好的金刚石的比例,合成块合成工业金刚石同等单产的情况下,优晶占比越高,说明合成块内部的温度场压力场匹配得越好;氧含量的高低会直接影响工业金刚石的热冲值TTi,氧含量越高,TTi越低,工业金刚石高温的使用工况下越容易破碎,使用寿命越短;氮含量的高低会影响工业金刚石晶体的颜色,氮含量越高,工业金刚石的黄色越深(氮含量在一定范围内),氮含量越低,工业金刚石的黄色越浅;磁化率代表的是工业金刚石中金属包裹体的含量多少,工业金刚石磁化率越高,金属包裹体含量越高。综合表1中两组实验的平均单产,并将优晶占比,氧氮含量,磁化率进行对比,这几项参数差异性极小,说明在使用装配有新型导电钢圈的合成块合成工业金刚石的过程中,并没有影响所合成的工业金刚石的质量,也间接地说明使用新型导电钢圈没有影响合成块内部石墨柱的温度场。

通过硬质合金顶锤的大斜面平均锤温数据对比,使用新型导电钢圈的顶锤大斜面温度下降了15℃左右,分析认为,大斜面的温度下降是因为顶锤正面温度的下降所导致的,所以推测硬质合金顶锤在整个合成过程中,顶锤温度整体是下降的,所以新型导电钢圈对硬质合金顶锤的热疲劳裂锤是有一定缓解作用的,硬质合金顶锤的锤耗数据间接证明了使用新型导电钢圈确实能够降低合成工业金刚石过程中的大电流通过导电钢圈与顶锤接触部位的电阻发热效应,从而降低顶锤锤面的温度,降低合成工业金刚石过程中的硬质合金因为热疲劳的损耗。

4 实验结论

使用新型导电钢圈的合成块在六面顶压机合成工业金刚石过程中,通过对所合成出来的工业金刚石跟原先使用普通导电钢圈合成的工业金刚石各项性能指标进行检测分析对比发现,使用新型导电钢圈并不影响合成工业金刚石的质量。

在合成工业金刚石的过程中,新型导电钢圈靠近顶锤区域的截面积增大能够影响导电钢圈与顶锤接触部位的电阻,并且因为合成大电流的发热效应,可以减少新型导电钢圈与顶锤接触区域附近的电流热效应,进而降低硬质合金顶锤在使用过程中的温度,缓解硬质合金顶锤的热疲劳效应从而降低锤耗,进而降低企业生产成本,增加生产工业金刚石企业经济效益。