氯化钠晶体对树脂结合剂磨片抛光性能影响的研究

钟剑明

(泉州众志新材料科技有限公司,福建 泉州 362000)

随着社会的不断发展,人们对居住环境、文化水平等追求的不断提高,高品质、多功能、智能型的石材产品日益受到消费者的追捧。在石材类材料表面加工领域,传统的碳化硅磨具由于加工效率低、使用寿命短、加工质量差等缺点,已不能满足发展需求。相比之下,树脂金刚石磨具则更具有优越性:具备一定的弹性、较高的结合强度、良好的抛光性能,并且具有硬化温度低、制备成本较低等优点,其在材料表面抛磨领域得到越来越广泛的应用。同时,超硬磨料与普通磨料相比具有硬度高的优势,其高硬度的特点也是决定磨料磨削性能的关键[1]。然而,由于树脂结合剂的硬度低、耐热性和导热性较差、气孔率低,加工过程中,由于磨削热的作用,会出现树脂结合剂的软化,从而导致磨粒的脱落,影响了磨具的磨削效率[2],并且使石材出现表面变色及粘附残渣等现象,导致石材表面质量差甚至使加工的石材因此而报废。

为此,许多研究者对树脂金刚石磨具的配方和工艺进行了广泛而深入的研究。蒋孝明[3]报道了一种金刚石树脂干磨片制造技术,在不加冷却水的情况下,加工效率及加工质量都较水磨片要好。史林峰等[4]在树脂金刚石磨盘中添加氧化铝空心球,结果表明添加氧化铝空心球可提高蓝宝石的磨削效率和表面粗糙度。王建军[5]研究了花岗岩抛光表面粗糙度与光泽度比较,结果表明用光泽度来评价花岗石磨抛表面质量特别是高光泽度磨抛表面是具有较好的稳定性和可信度的。段文远等[6]研究了金刚石镀覆刚玉对树脂结合剂磨具性能的影响,结果表明镀覆刚玉的金刚石在体系中具备更好的把持力、锋利性和耐磨性,具有良好的使用性能。

在树脂磨具中,关于氯化钠含量和粒径对树脂磨具性能影响的研究却少见报道[7]。因此,本试验以石材(花岗岩)为磨抛对象,将NaCl作为造孔剂引入树脂结合剂金刚石磨具中,并探索NaCl含量和粒径对树脂结合剂金刚石力学性能、微观形貌和磨具性能的影响。

1 试验条件与过程

1.1 样品制备

选用酚醛树脂、氧化铈(分析纯)、氧化铝(分析纯)等原材料制成树脂结合剂,磨料为人造金刚石微粉(3 000#)。先将结合剂和磨料混合均匀,再与不同体积分数、粒径的NaCl晶体见图1所示(×70)混合均匀。采用热压成型工艺在MYS-200T油压机上制备试验条(尺寸为:40 mm×10 mm×8 mm)和试验磨片(尺寸为:D100 mm×2.2 mm,外型见图2)。配方比例如表1所示。

图1 不同粒径的NaCl晶体外观照片(×70)Fig.1 Micrographs of NaCl crystals with different particle sizes(×70)

图2 试验磨片Fig.2 Test polishing pad

表1 各试样配比表Table 1 Composition of different samples

1.2 力学性能检测

(1)抗折强度测试:将制备的试验条置于万能材料试验机(SANS)上测量抗折强度,跨距为25 mm,加载速率0.8 mm/min,每个试样测定5次,取平均值;

(2)硬度检测:用洛氏硬度计(HR-150A)检测样品的硬度HRE;

(3)光泽度测量:用光泽度测量计(WGG60-ES4)测量磨抛对象的光泽度。

1.3 微观形貌分析

(1)用光学体式显微镜(GP-560H)观察试样磨抛后的表面形貌;

(2)用场发射扫描电子显微镜(Nova NanoSEM 230)观察试样断面中NaCl颗粒与结合剂的微观形貌。

1.4 磨抛试验

用自制磨片测试机(图3)测试试验磨片的磨抛性能,具体方法为:设置好磨抛过程中的技术参数,将试验磨片固定在磨头上,采用与石材(花岗岩,长×宽×高=600 mm×30 mm×200 mm)对磨的方法,测量试验磨片磨抛一定时间后石材表面的光泽度。在对比试验过程中,先用50#、100#、500#、1000#的磨片依次在磨片测试机上对板材进行磨抛,使石材在对比测试前的表面粗糙度尽可能一致,然后再装上试验磨片进行磨抛对比测试。整个过程控制好测试过程中的水质、水流量等参数保持一样,以取得相对较小的误差,磨抛工艺参数见表2所示。

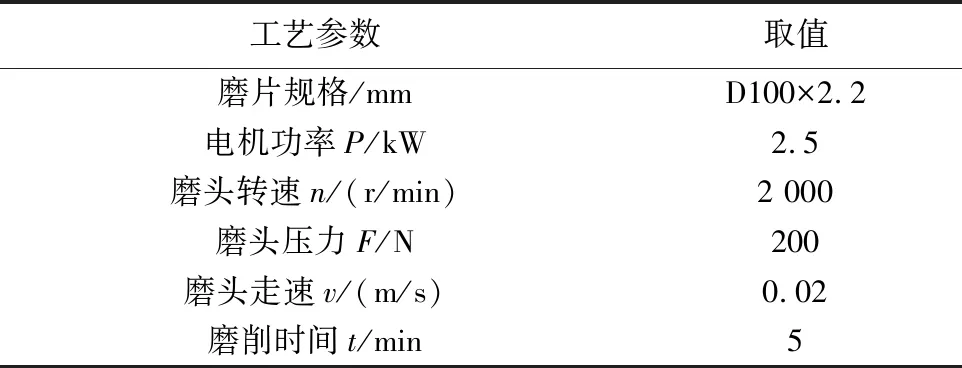

表2 磨削试验工艺参数Table 2 Polishing experimental parameters

图3 自制磨片测试机Fig.3 Self-made test machine for polishing pads

2 结论与讨论

2.1 NaCl体积分数和粒径对试样抗折强度的影响

磨具抗折强度反映磨具的最大弯曲应力或弯曲极限,它是衡量磨具质量的重要指标之一,在磨具的所有物理机械性能中,它较能正确地反映磨具磨削的性能[7]。图4所示为添加不同体积分数和粒径的NaCl对试样抗折强度的关系图。由图4可知,在体系中随着NaCl体积分数的增加,不同粒径NaCl的试样抗折强度均降低。其原因是NaCl作为一种填料添加在体系中,呈弥散状分布,其粒径较大(125~900 μm),晶体表面与基体树脂之间结合性较差,甚至存在着间隙或空洞等界面缺陷[8]。并且随着其含量的增加,结合剂桥变薄[9]。真正承受拉伸应力的基体树脂在某一单位截面上的比例缩小,抗折强度下降是自然的。

图4还可知,当添加的NaCl体积分数为20 %时,粒径为125~250 μm的试样抗折强度为58.0 MPa,大于粒径为250~900 μm的抗折强度(约46.0 MPa)。其原因主要有三点:第一、填料的粒径大时,颗粒随基体树脂变形的可能性就小,相互之间产生空洞更明显,抗折强度的下降也更大。第二、当所添加的颗粒粒径较大时,其较难与结合剂充分混合均匀,从而产生应力缺陷的概率就越大,使抗折强度也下降。第三、根据银纹剪切带理论,树脂结合剂在受到外力作用时产生银纹,颗粒填料作为应力集中中心能产生银纹来吸收切割应力。当添加的NaCl体积分数的相同,粒径大时,则颗粒数目少,则应力集中中心也少,当树脂结合剂受到外力作用时更易产生银纹,就更易发生断裂[8]。

图4 不同体积分数和粒径的NaCl对试样抗折强度的影响Fig.4 Effects of NaCl with different volume fraction and grain size on strength of samples

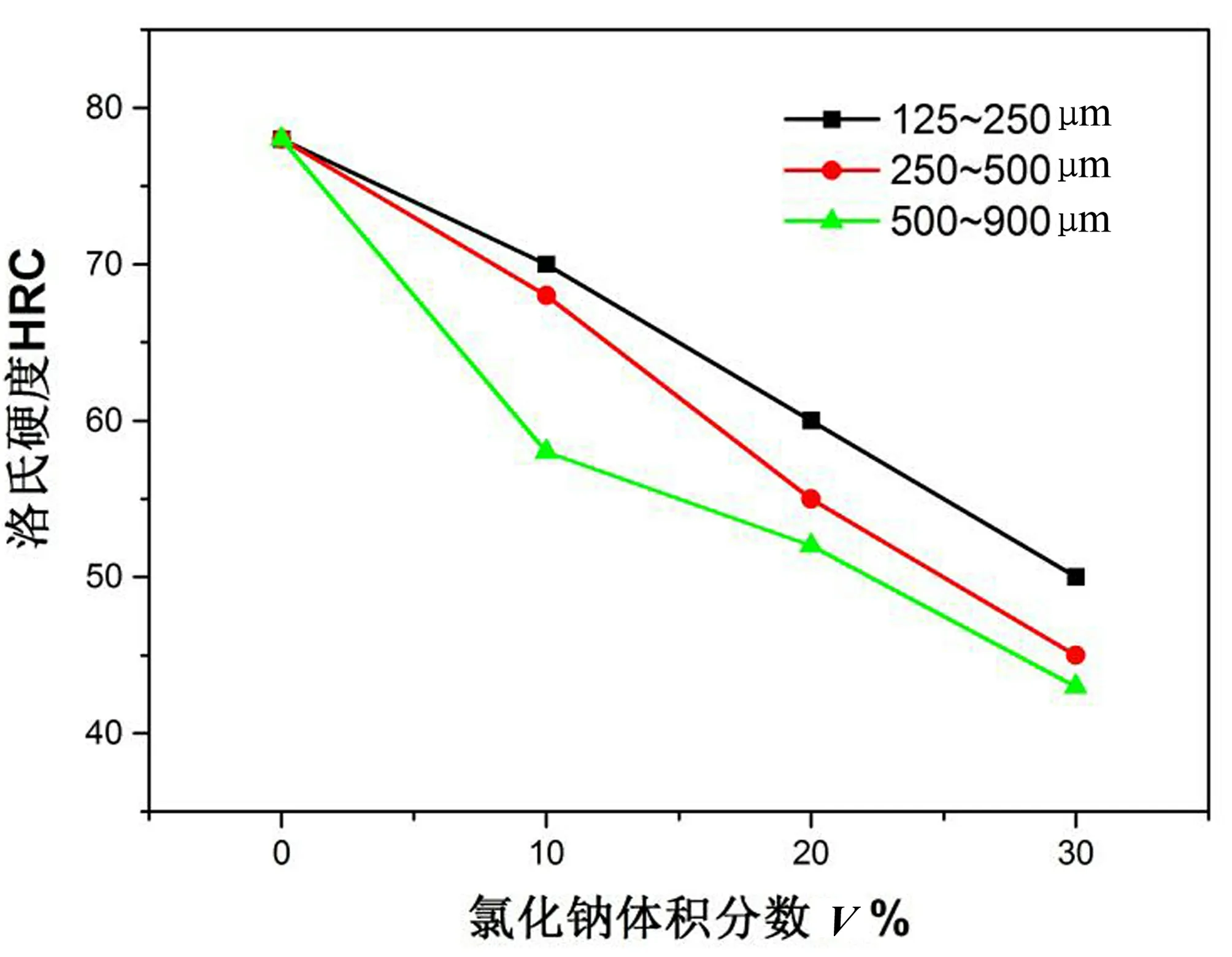

2.2 NaCl体积分数和粒径对试样硬度的影响

磨具的硬度是指磨粒在外力作用下从磨具表面脱落的难易程度。它是衡量磨具质量的重要指标之一,在磨具的所有物理机械性能中,它比较能正确反映磨具的磨削性能[7]。一般而言,硬度高的磨具,磨料难于脱落,自锐性较差,硬度低的磨具,磨料容易脱落,自锐性较好[10]。图5为添加不同体积分数和粒径的NaCl对试样硬度的影响。由图5可知,随着NaCl含量的增加,3种粒径的NaCl试样的硬度均下降。其原因是由于NaCl的自身硬度低(摩尔硬度2.5),并且其粒径较大与基体树脂之间结合性较差。因此,添加NaCl晶体后硬度降低。当添加的晶体粒径越大时,界面上易产生间隙或空洞,晶体与基体的界面结合性进一步降低,使试样条的硬度降低。所以,当添加的NaCl粒径越大,其对应的试验条硬度越低。

图5 不同体积分数和粒径的NaCl对试样硬度的影响Fig.5 Effects of NaCl with different volume fraction and grain size on hardness of samples

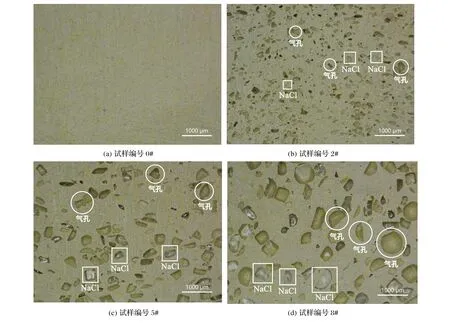

2.3 不同粒径的NaCl在试样组织结构中的形貌

为了解NaCl在试样中的微观形貌,分别用光学显微镜和电子扫描显微镜对试样进行观察分析。图6为添加不同粒径NaCl在添加体积分数同为20 %时的试验磨片磨削后在光学显微镜下(X70)的表面形貌,从图6中可观察到表面有均匀分布的气孔,所添加的NaCl粒径越小,其试验磨片的气孔也越小。相对空心球造孔剂而言,NaCl是一种实心造孔剂,对成型压力受限较小,从而增大了其应用范围。而相对其他溶解性造孔剂,如(NH4)2SO4、CACL2、尿素等,其造孔皆为小孔,气孔尺寸可调性差,NH4HCO3造孔虽有一定的大孔径气孔,但很难真正实现对气孔孔径的控制。而NaCl作为一种较规则的晶体,不同粒度的NaCl容易获得,气孔的尺寸较一致、均匀,可以实现气孔的可调性。此外,在图中观察到了小部分未溶解的NaCl,并且可以发现,当NaCl粒径越小时,孔径的均匀性和气孔的分布均匀性也越好,磨削面存留下来的NaCl也越少。这是由于NaCl具有较强的溶解性,在磨削过程中遇水溶解后在原处产生气孔,起到造孔的效果。当环境条件不变时,固体颗粒的大小决定了固体与水的接触面积的大小,这也能决定溶解速度的大小。固体颗粒越小,其表面自由能就大,与水的接触面积越大,溶解速率也越大。因此,NaCl粒径越小时,在磨削面存留下来的NaCl也越少。此外,这些气孔使磨具在磨抛过程中起了容屑和排屑能力,从而大幅度提高了树脂磨具的锋利性和自锐性[4]。

图6 添加不同粒径NaCl的试验磨片磨削后的表面形貌(×70)Fig.6 The surface morphology of test polishing pads with different NaCl particle size after grinding(×70)

图7是粒径为 250~500 μm的NaCl在断面中的SEM图,从图中可以观察到一颗方形的晶体(边长约为300 μm),晶体与结合剂的界面清晰、明显,说明在此状态下的NaCl与结合剂结合得较好。综上,NaCl的加入可以使树脂磨具在使用过程中产生均匀的气孔,并且这些气孔的大小和数量可控,是一种操作简便,成本低廉、效果理想的造孔材料。

图7 250~500 μm的NaCl在断面中的SEM形貌Fig.7 SEM images of NaCl with 250-500μm size in polishing pad fracture

2.4 NaCl颗粒对磨抛性能的影响

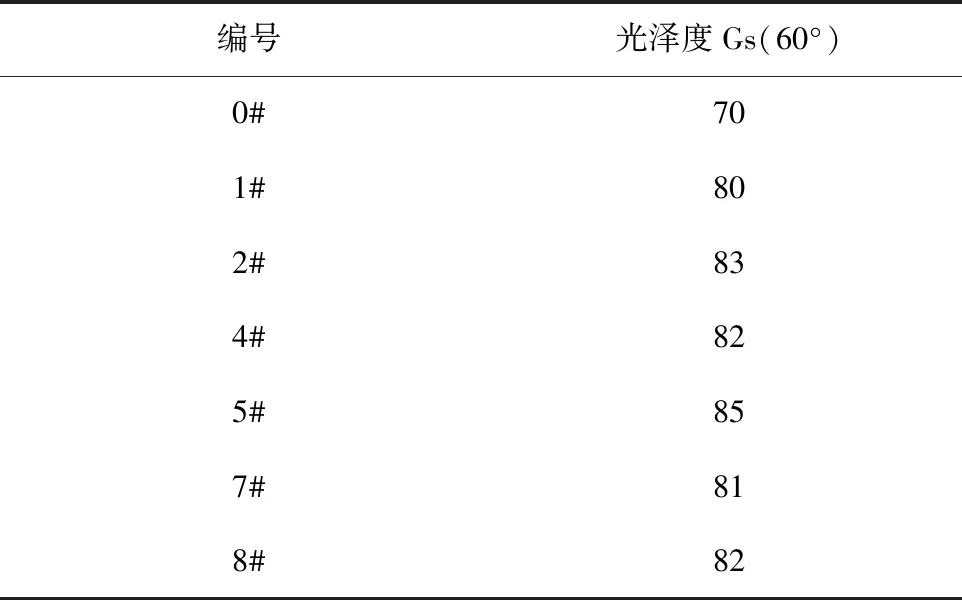

根据表1的配方比例选取1#、2#、4#、5#、7#、8#制作试验磨片,并按照配方0#制作对比磨片。通过磨片测试机进行实际磨削试验,测试出加工板材的光泽度,其结果见表3所示。

表3 磨削试验结果Table 3 Polishing test data

由表3可看出,添加NaCl后的树脂金刚石磨片在抛光过程中表现出良好的抛光效果,其光泽度均比未添加NaCl的样品0#的高10度以上,均达到80度以上,符合行业对商用花岗岩镜面板材标准标定的要求。其原因可能是由于所添加的NaCl为磨具的抛光过程提供了大量的气孔,提高了容屑、排屑能力,增强了金刚石在抛光过程中的出刃,有效地避免了金刚石在使用过程中出现的钝化现象,提高了金刚石磨具的磨削力,使磨具表现出良好的表面加工效果。相对空心球造孔而言,如3M空心微球、高分子空心球,这些造孔剂密度小、壁薄、强度较低,不易与其他原材料混合均匀,而且在成型过程中压力大时容易破碎。而NaCl作为一种实心的造孔剂,其对成型压力基本没限制,不会因成型压力过大而压破造孔剂。Al2O3空心球虽然其形状较均匀、粒度可控、强度高,但是由于空心球壁厚,并且Al2O3强度高,其在抛光过程中容易划伤石材表面,造成划痕。而NaCl的硬度相对低,不存在这些问题。因此,选用NaCl晶体来造孔的方法操作简便、成本低廉,能有效改善加工对象的表面质量。

3 结论

在树脂磨具中加入不同体积分数、不同粒径的NaCl晶体,并进行了力学性能测试、微观形貌观测和实际磨抛试验,得出以下结论:

(1)在试样中加入NaCl后,其抗折强度和硬度均降低。其中,当添加的NaCl体积分数为20 %时,粒径为125~250 μm的试样抗折强度为58.0 MPa,大于粒径为250~900 μm的抗折强度(约46.0 MPa)。因此,当添加的NaCl粒径越大时,试样的硬度降低。

(2)NaCl的加入可以使树脂磨具在使用过程中产生均匀的气孔,并且这些气孔的大小和数量可控,是一种操作简便,成本低廉、效果理想的造孔材料。

(3)用NaCl造孔后的树脂磨具能明显地提高加工对象的表面磨抛效果。当粒径为250~500 μm,添加体积分数为20 %时,磨抛后的石材表面具有最佳效果,光泽度达到85度。