硬质合金基底镀钛对PcBN复合片界面过渡层及性能的影响

孙爱玲,覃伟源,刘 洋,胡西西,吴 一

(桂林理工大学材料科学与工程学院,广西 桂林 541004)

1 引言

PcBN复合片,属于陶瓷-金属陶瓷层状结构复合材料,结合了陶瓷层cBN复合陶瓷相的高硬度、高耐磨性及基底层WC-Co硬质合金的高韧性和高耐热性,作为高速切削、高效高精加工的超硬刀具被广泛应用于铁族金属加工领域[1-4]。PcBN复合片的界面结合是陶瓷层和基底层相互扩散使材料达到界面结合的效果,这种结合大多是物理结合,同时伴随着少量的化学结合。硬质合金作为基底既有很好的韧性和一定的硬度,同时又具有可焊接性,但仍存在一些问题[5]。PcBN复合片在制造或使用过程中要经受很高的温度,由于硬质合金的热膨胀系数比cBN复相陶瓷大得多,在结合界面产生失配热应力,这种界面失配残余热应力的存在引起陶瓷层与基底层的界面形成裂隙,严重时会产生分层脱落[6]。

王明智[7]将PCD直接复合在硬质合金基底上,研究分析得到中间层在Ti的合适加入量和条件下能够使PCD与硬质合金实现良好结合。顾全超[8]采用了微波烧结技术在金刚石颗粒表面镀覆上均匀、致密的钛镀层,形成金刚石-TiC-Ti的结构,与基底之间的结合性大大升高,硬度、抗弯强度等也随之升高。而Wang[9]等人的研究发现,在陶瓷的界面扩散区引入Ti使陶瓷层和金属层之间存在明显的界面,这些界面使得裂纹偏转所需的能量增加,最终表现为材料整体的抗断裂性能大幅提高。

本实验通过对阴极溅射技术在基底表层镀Ti,设计在陶瓷层与基底层间增加一层过渡层材料,形成具有耐腐蚀性、细化晶粒及热膨胀系数缓冲作用的过渡层。研究分析镀Ti层扩散规律及作用机理,以及过渡层中Ti分布形式及存在物相形式,对PCBN复合材料性能的影响。

2 实验内容

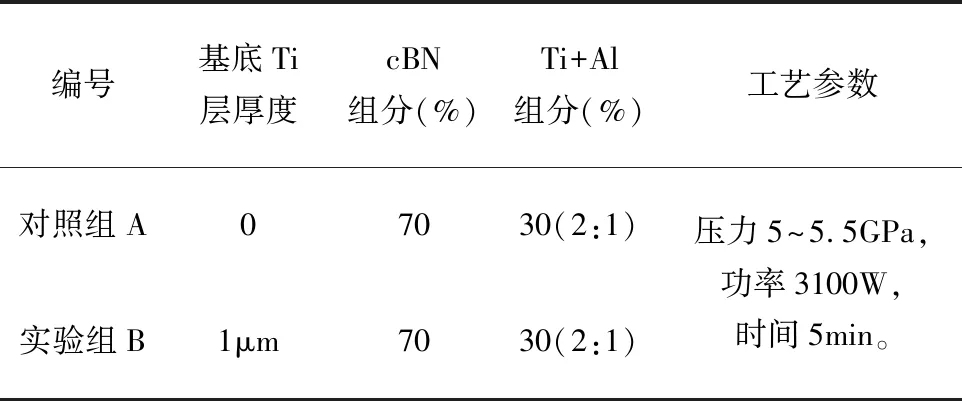

本实验制备PcBN复合片的原料为cBN、Ti、Al微粉和Ф14 mm、高为3.25mm的WC-Co(Co含量为8%)硬质合金,由对照组和实验组组成,如表1所示。采用行星式球磨机将cBN、Ti、Al微粉混合均匀,转速为200r/min,研磨8h后,80℃干燥24h。将初始混合物与表面未处理和表面镀钛的WC-Co硬质合金组装以后,使用铰链式300缸径六面顶压机超高温高压下烧结合成PcBN复合片A和基底镀钛的PcBN复合片B。

表1 实验配方及烧结工艺参数Table 1 Experimental formula and sintering process parameters

3 结果分析

3.1 基底镀钛研究

图1为YG8硬质合金经阴极溅射镀钛后的物相、形貌及成分分图。从图1(a)中,可以看到硬质合金表面除了WC的衍射峰,还出现了Ti的衍射峰,这就说明阴极溅射法在硬质合金表面成功镀上了Ti镀层。而根据Ti的峰强尖锐程度,可知Ti在硬质合金表面的结晶性良好;没有其他杂相,说明在镀覆过程中,Ti层镀上后并未与硬质合金反应,Ti是以纯单质形式物理沉积附着于硬质合金表面。为了更直观的看到镀层厚度,将硬质合金不镀钛那面用线切割机做一定处理,在扫描电镜下观察断面镀层,从图1(b)可看出镀层为1μm左右;通过对断面的EDS分析,可以看到镀层完全由Ti元素组成。图1(c)中硬质合金镀钛后表面覆盖了一层银白色球颗粒,Ti颗粒均匀分布于硬质合金表面,形成一层致密、厚度均匀的Ti镀层。

图1 YG8硬质合金基底镀钛物相、形貌及成分分布图Fig.1 Phase, morphology and composition distribution map of titanium coating on YG8 cemented carbide substrate(a)物相图;(b)断面形貌图;(c)表面EDS图;(d)断面EDS图

3.2 超声波无损检测

图2为基底未处理和基底镀钛烧结体内部超声波C扫描分析图。在基底未处理的复合片A中,界面中间处略微脱层,陶瓷层厚度不均匀。而基底镀钛的复合片B界面结合良好,没有脱层、裂缝、金属线现象,陶瓷层厚度均匀分布,说明该复合片烧结良好;基底层和陶瓷层之间结合紧密,没有因为热膨胀系数差异过大而造成脱层现象,而且基底表面镀层Ti元素没有在界面处聚集。这就说明基底镀钛对复合片界面结合起到了一个积极促进作用,增强了界面结合能力。

图2 PcBN复合片超声波C扫描图Fig.2 C-SAM of PcBN composite sheet(A1)未镀钛界面图;(A2)未镀钛陶瓷层厚度图;(B1)镀钛界面图;(B2)镀钛陶瓷层厚度图

3.3 物相组成及显微结构分析

图3显示的是基底镀钛的烧结体超声清洗烘干后的XRD图谱,由cBN、AlN、TiB2、AlCo主要物相组成。这说明该配方烧结良好,陶瓷层、基底层与过渡层发生了充分反应。物相中没有出现Ti的衍射峰,说明基底表面的镀Ti层与上下层在界面处充分反应了。图中AlN和AlCo合金的反射峰尖锐,证明生成的AlN和AlCo结晶性较好且生成量较多。而通过Ti包覆在cBN表面形成的物相TiB2的衍射峰较弱,可能的原因是,基底镀 Ti的厚度只有不到1μm,相对整个样品而言镀Ti的量并不是很多多,所以反应生成的TiB2较少。

图3 镀钛烧结体XRD物相图谱Fig.3 XRD phase diagram of titanium-coated sintered body

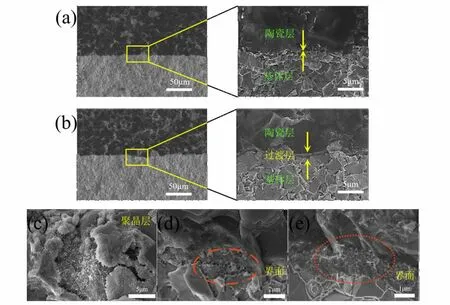

图4为烧结体经抗弯断裂、腐蚀后的形貌图。陶瓷层黑白相间分布,黑色的为cBN颗粒,灰白色的则为反应结合后的粘结剂区域,其分布于cBN与cBN颗粒之间,经腐蚀后也显露出各种不同的形貌,比如长相为细长棒晶的TiB2,板片状的TiN等。硬质合金层白色晶粒为WC晶粒,靠近过渡层区域的地方还出现了一些细化的WC晶粒,在界面附近的TiC和Co是金属盐,会抑制WC晶粒生长。对比可发现,基底镀钛的烧结体在高温高压烧结烧结后断面可以划分为3层,界面处结合处有着较为明显的过渡层,厚度为有几个μm不等,界面倍数放大后可以看到有一些地方出现大大小小的凹坑,这可能是Co、Al、Ti被HF腐蚀后留下的孔,而有些地方则出现了一些颗粒凸起。

图4 基底不镀钛与镀钛烧结体的断面形貌图Fig.4 The cross-sectional morphology of the sintered body withtitanium plating and none on the substrate(a)未镀钛;(b)镀钛;(c)镀钛陶瓷层粘接剂形貌;(d,e)镀钛界面形貌

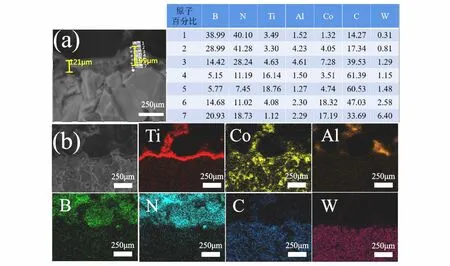

在图5(a)中我们可以发现由于WC表面为锯齿状,界面过渡层厚度在120~200μm左右不等。图5(b)通过各个元素的分布,发现在过渡层中间的区域,Ti元素的比重更大;在靠近陶瓷层的区域,B、N所占的比重大;在靠近基底层层的区域,W的比重较大。高温下金属元素Ti、Al、Co通过浓度梯度和液相传质在上下层发生了或多或少的扩散,重合轨迹说明其很有可能发生了合金化。过多的Co会与Al、Ti等反应生成杂相导致复合片性能下降,而少量的Co扩散可以与cBN区域形成三维Co网络,一方面可以作为一种看不见的“钴铆钉”,使硬质合金和cBN晶粒中的WC骨架处于“缠结”状态,这种交错缠绕的连接可以将硬质合金和cBN粘合在一起。另一方面,熔化的Co可以填充间隙,对立方氮化硼晶粒表面进行脱氧和脱气,并在立方氮化硼晶粒表面与B和N形成中间化合物,从而增强了“铆钉”效应,最终实现了良好的界面结合。

图5 镀钛烧结体界面的能谱分析图谱Fig.5 Energy spectrum analysis chart of the interface of titanium-coated sintered body

过渡层处取7个点微区做能谱扫描,谱图1附近主要为BN、少量TiC以及微量Ti与Al和Co的合金;谱图2和3 则开始出现一些AlN,同时TiC的比重也在增加;谱图4、5、6和7是Ti和C的集中区,可以推测为TiC颗粒的区域,镀层Ti与基底WC中游离的C元素发生了化学反应生成TiC细化了WC晶粒,作为增强体有利于提升整体界面的抗脱层断裂能力。界面附近由于高温达到金属熔点促使Ti与相临近的BN、WC颗粒以及液态传质到界面的Al、Co发生了一系列反应,谱图1至7可能有以下化学反应:

3Ti+2BN=2TiN+TiB2

(1)

Ti+C=TiC

(2)

和物理冶金结合:

Ti+Co→TiCo

(3)

Ti+Al→TiAl

(4)

Co+Al→CoAl

(5)

这些物相(TiC、TiB2、TiN、TiCo、TiAl、CoAl)存在于界面过渡层中,使界面分为陶瓷层-过渡层-基体层三层层状材料,不仅使界面上下层的结合更为紧密,更是作为“缓冲材料”调节了上下层热膨胀系数差异过大的问题。

3.4 可加工性检测

表2显示的是两种复合片切割现象,实验数据如下。基底镀钛的复合片B更容易切割,这是因为基底镀层Ti在高温高压下跟 cBN 和 WC反应生成新生物TiB2、TiC、TiN都有良好的导电性,以粘接剂的形式存在于界面附近,优良的导电性能大大降低烧结体的电阻,利于线切割加工,提高其可加工性。

表2 基底不镀钛与镀钛的烧结体的可加工性Table 2 Machinability of the sintered body with titanium plating and none on the substrate

3.5 机械性能

PcBN复合片的显微硬度主要受到cBN含量、粘接剂含量以及结晶度的影响。从图6可以看到,基底镀Ti的复合片样品的平均硬度达到了37.95GPa。而样品的抗弯强度平均值为852.50MPa,与普通复合片相比,样品的抗弯强度要高一些。从前面的分析可知,过渡层中存在较多的棒晶状TiB2和板状TiN,两种晶体呈交叉互穿分布的形式。应力裂纹在传递到过渡层的时候,会发生拔出、桥联、裂纹偏转,使得复合片的抗弯强度有所提高。另一方面,过渡层当中,各个物相存在明显的梯度变化趋势。PcBN复合片可以视为多层结构不同的材料复合而成的层状复合材料。这些因素的存在,都增加了应力传递的消耗,增强了材料的抗弯强度。

图6 烧结体机械性能图Fig.6 Mechanical properties of the sintered body

4 结论

过渡层中的主要物相为TiC、TiB2、TiN,还有TiCo、TiAl、CoAl合金。通过EDS微区点扫描对过渡层取点分析,发现过渡层中物相分布呈现出一种层状梯度分布的形式,可以让复合片力学性能的大幅提高。而且基底层和陶瓷层因在热膨胀系数之间的差异,转化为了基底和过渡层之间,过渡层和陶瓷层之间,热膨胀系数得以平衡。过渡层的作用,相当于在界面结合之间垫了一层“缓冲材料”,使得应力集中效应减弱,从而减少脱层开裂现象的发生。