金刚石/铜复合材料制备工艺的研究进展

陈冰威,杨雪峰,栗正新,王来福,韩敬贺

(1.河南工业大学,材料科学与工程学院,郑州 450000;2.河南省惠丰金刚石有限公司,河南 商丘 676200)

0 前言

随着科技的发展,电子器件更新换代的速率越来越高,这就导致了对于电子封装材料的要求也越来越高。对于材料的要求正是推动材料发展的动力,所以,现如今的电子封装材料已经经历了三代的发展。

第一代电子封装材料是W/Cu[1-4]、Mo/Cu[2,5-7]合金为首的以钨、钼元素金属颗粒增强铜基形成导热复合材料。该复合材料相较于Invar合金与Kovar合金具有相对较高的导热系数,但是该复合材料主要是以钨、钼金属颗粒作为单独第二相,无法克服密封性差,导热系数小,可加工性差等问题。第二代电子封装材料主要是以碳化硅[8-12]和硅增强铜基、有机基体或铝基作为复合材料。相较于第一代复合材料,第二代复合材料具有导热系数高,气密性好,易加工的特点。但是由于碳化硅和硅的本征热导率较低,进而导致整个复合材料的热导率具有不可突破的上限,所以第三代的电子封装材料应运而生。第三代电子封装材料主要是以碳纳米管[13]、石墨烯[14]、纳米金刚石[15]等高导热碳材料增强铜基或铝基[16-17]制备高导热复合材料。其中,金刚石的本征热导率高(为1200~2000W/(m·K)),铜基的导热能力好,对于温度的适应范围较宽,所以,如今金刚石/铜复合材料的研究已经成为了一个热点方向。

金刚石/铜复合材料的导热系数往往低于计算结果[18-19],究其原因,是因为金刚石内部为声子导热,金属内部为电子导热,声子与电子的散射会导致复合材料热导系数的下降。另一方面,复合材料内部的杂质、缺陷以及两相复合界面都会产生声子的散射,进而导致复合材料热导率的下降。

本文通过总结金刚石/铜复合材料的制备工艺来进行金刚石/铜复合材料的研究进展概述。

1 制备工艺

因为金刚石与铜的界面润湿性差,两相界面结合较弱,且金刚石硬度高,而铜相较于金刚石硬度低,所以现在大多数金刚石/铜复合材料制备方法主要还是依靠外界施加一定温度与压力。一般来说,金刚石/铜复合材料的制备工艺有热压烧结法、高温高压烧结法、放电等离子烧结法还有浸渗法等。

1.1 热压烧结法

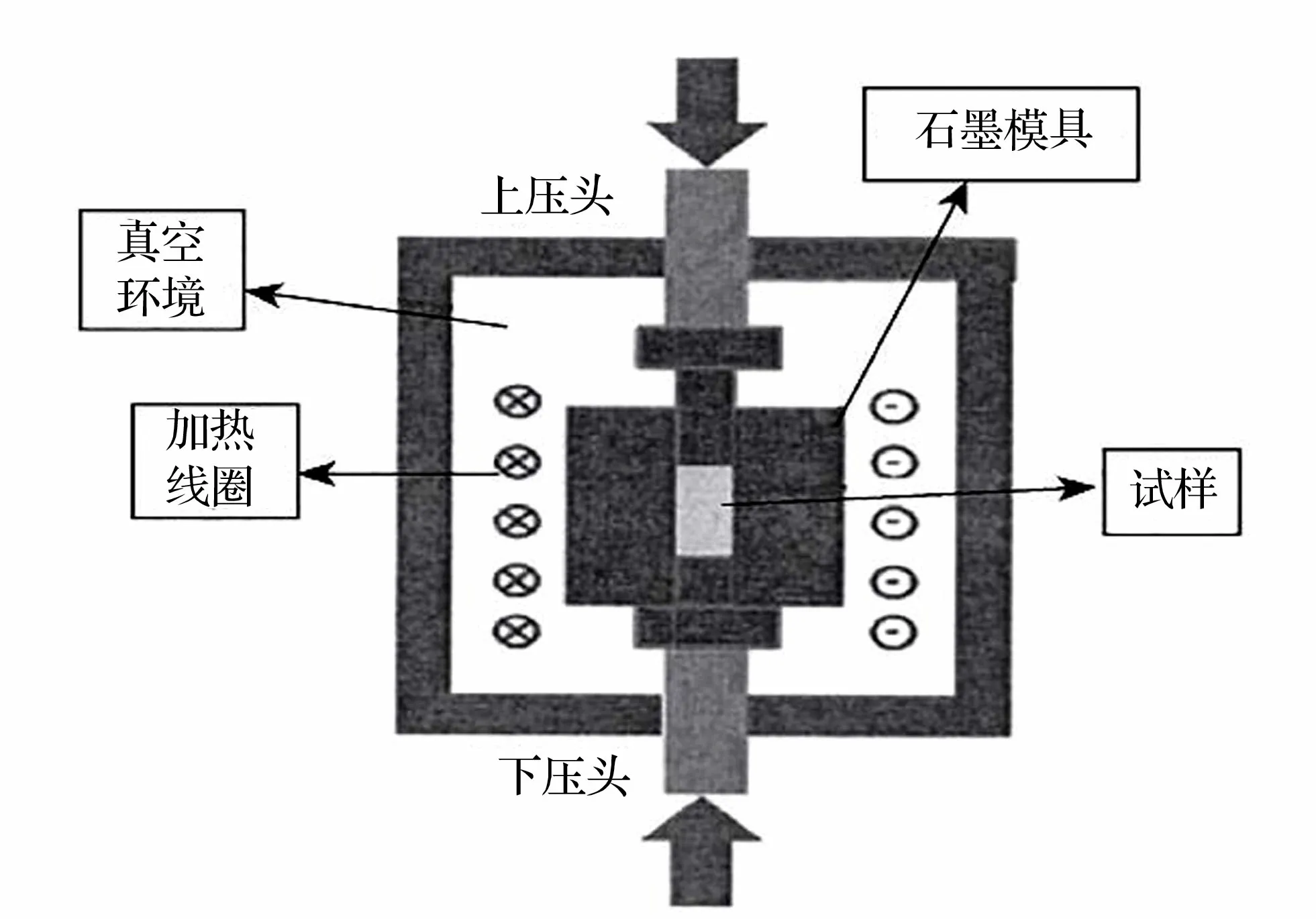

热压烧结法隶属于粉末冶金工艺,简单来说就是将粉末进行加热,进而烧结成为具有一定强度和致密度的块体,是原来制备传统陶瓷材料的一种主要方法。热压烧结制备金刚石/铜复合材料大致上来说就是将金刚石颗粒和铜粉在模具中混合均匀,将模具放置在真空热压炉中进行烧结,以期待生成致密度高,界面结合强的复合材料。相较于冷压烧结,热压烧结所需压力小,致密度也较好。

赵勇智等[20]通过液体石蜡作为润湿剂,在最高温度700℃,最高压力75kN,保温40s,通过热压烧结法制备金刚石/铜复合材料。该复合材料热导率为245.89W/(m·K),所测得的热导率小于预期水平,其主要原因是在脱模过程中,对制备样品造成了损坏,造成了棱边缺失问题。并且由于金刚石和颗粒尺寸相差较大,尽管使用了液体石蜡作为润湿剂,还是无法克服两相混合不均的情况,极大地降低了复合材料热导率。其次,仅依靠液体石蜡作为润湿剂,无法对两相界面结合提供有利的帮助,也无法改变两相之间仅为机械结合的本质。

图1 热压烧结的简要示意图[21]Fig.1 Schematicchart of hot pressing sintering[21]

Zhang等[21]用松散的钨粉退火后,在金刚石表面镀上不同类型的钨层,然后用化学镀方法沉积外铜层。该文研究了双层膜对金刚石/铜复合材料组织和热导率的影响,结果表明,金刚石经900℃钨粉处理2h后,钨涂层呈现出完整均匀的结构,提高了金刚石与铜基体的界面结合,降低了金刚石与铜基体的热边界电阻。此外,外覆铜层促进了金刚石/铜复合材料的烧结过程,有利于金刚石/铜复合材料的低温致密化。金刚石/Cu复合材料的导热系数达到721W/(m·K)。该复合材料制备突破了金刚石、铜两相仅依靠机械结合的限制,引入碳化物形成元素W,在两相界面形成碳化物,达到了增强两相结合情况的目的。同时,钨镀层表面的铜镀层在烧结过程中有效的增加了复合材料的致密化程度,极大的提高了复合材料的热导率。

Wu等[22]将表面清洗过的金刚石颗粒在马弗炉中被熔融的硝酸钾在600℃下蚀刻60min,然后用去离子水清洗以除去残留的杂质和硝酸钾。最后,将金刚石颗粒和高纯铜粉(Ti含量为1.1 wt%)混合并在900℃和70 MPa的压力下真空烧结60分钟得到金刚石/铜复合材料,热导率达到了514W/(m·K)。该研究通过金刚石刻蚀有效增大了金刚石的比表面积,从而提供更多的传热通道和集中的热通量路径,进而优化热通量传递效率。同时刻蚀消除了部分sp2碳键,虽然sp2碳有益于碳与一些金属原子之间的反应,但其固有的热导率低于sp3碳。此外,金刚石在(111)平面上的C-H键可能对界面结合产生不利影响,而这些C-H键同时会被蚀刻部分消除。刻蚀有效改善了金刚石表面成键,但受限于热压烧结致密度较低的限制,无法取得较高热导率。

热压烧结法工艺简单,成本较小,制备流程较好把控,所以广泛用来制备陶瓷材料。但是对于金刚石/铜复合材料而言,由于金刚石与铜的表面润湿性差,两相直接热压烧结会导致表面结合弱,同时易造成缺陷。现在的热压烧结法更加倾向于引入碳化物形成元素在烧结过程中形成碳化物填充在两相之间,改善金刚石/铜两相结合情况,已达到提升复合材料热导率的目的。热压烧结法依赖碳化物形成元素的选择以及烧结参数的确定,同时,热压烧结法受限于烧结设备的限制,只能单向轴向加压,因此,想要制备出具备高热导率的金刚石/铜复合材料还是比较困难的。

1.2 高温高压烧结法

高温高压烧结依靠六面顶压机提供高温高压,一方面将铜粉熔融形成铜熔体,另一方面,金刚石颗粒在高温高压作用下开始互相连接,形成金刚石三维网络,在压力的驱动下,铜熔体充分填充在金刚石网络的周围,形成致密的金刚石/铜复合材料,该复合材料具有极高的热导率。同时也有一些实验未达到金刚石颗粒形成骨架的压力,只是单纯的利用高温高压增加复合材料的致密度,虽然热导率没有前者高,但是相较于其他制备工艺,复合材料热导率还是有所提升。

图2 高温高压烧结常用的六面顶压机装置[23]Fig.2 Hexahedral top press device commonly used in high temperature and high pressure sintering process[23]

夏扬等[23]将金刚石与添加剂铜、钴混合并进行预处理后,采用高温高压烧结制备出复合材料,在烧结温度为1200℃,烧结压力为8GPa,烧结时间为9min的条件下,样品的最高热导率达到639W/(m·K)。同时,该实验探究了金刚石颗粒大小、烧结时间、烧结温度等参数对于复合材料导热性能的影响,发现金刚石体积分数一定的情况下,金刚石颗粒直径存在临界尺寸,临界尺寸之下,随着金刚石颗粒直径的增加,金刚石颗粒比表面积增大,表面积增加,增加了复合材料声子-界面的散射,降低了复合材料的热导率。另一方面,该实验通过对比得出在温度低于1200℃时,由于温度偏低可能会出现烧结不充分的现象,而温度高于1300℃,则会出现铜相的非正常流动或偏聚,进而导致复合材料出现裂缝和孔洞。

Yoshida等[24]将不同粒径的金刚石粉末与铜粉混合,并在混合过程中控制金刚石与铜的体积比,在1150℃-1200℃、4.5GPa的高温高压条件下成功制备出金刚石/铜复合材料。当金刚石粒径为90~110μm、体积分数为70%时,复合材料热导率达到742W/(m·K)。该实验通过控制金刚石的粒径和体积分数,证明了相对应的复合材料的导热系数与金刚石的粒径和体积分数有关,而热膨胀系数仅与金刚石的体积分数有关。在较高的金刚石体积分数下,实验得到的复合材料热导率高于理论预期值,实验得到的热膨胀系数介于两个理论核线之间。这可能是由于在较高的金刚石体积分数下,金刚石颗粒紧密堆积,在每个颗粒之间形成结合。

综上所述,高温高压法制备金刚石/铜复合材料所得性能差距较大,其主要原因是高温高压法能使复合材料具有较高的致密度,但是同时也会导致材料的缺陷和孔隙,进而降低复合材料的导热性能。对于热导率较高的复合材料,主要原因是金刚石颗粒含量高,在高温高压作用下金刚石颗粒直接连接成为金刚石骨架,极大地增强了复合材料的导热能力。

1.3 放电等离子烧结法

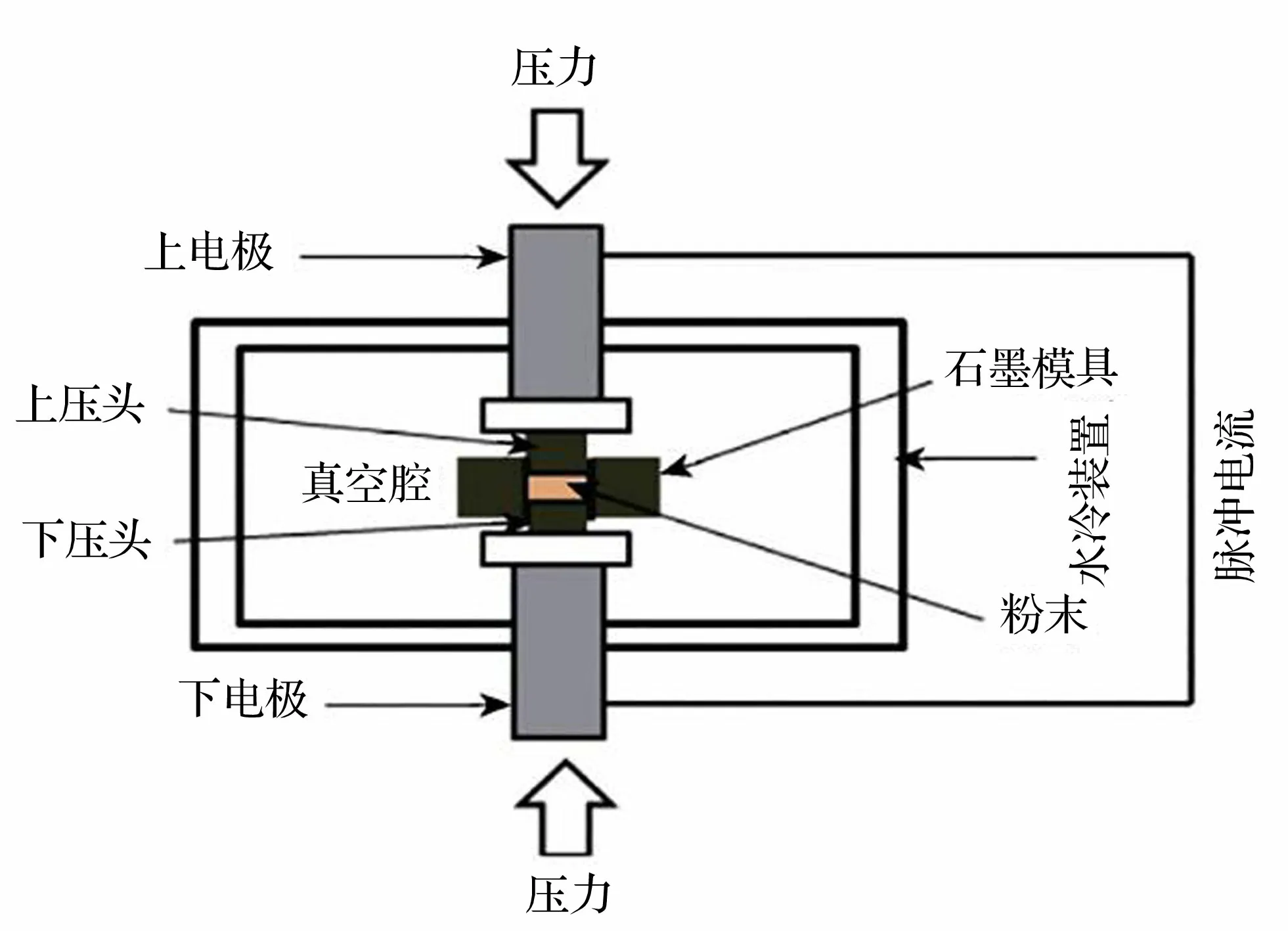

放电等离子烧结法是一种制备金刚石/铜复合材料的新型工艺,能够使颗粒在低于材料熔点的温度下进行致密烧结,且烧结速度快,所需能量低,绿色环保。其主要工作原理就是向粉末颗粒通入脉冲电流并施加一定压力,通过火花放电瞬间产生的等离子体均匀加热颗粒,进而使颗粒表面活化,实现超快速致密化烧结。

图3 放电等离子烧结示意图[25]Fig.3 The schematic chart of spark plasma sintering process[25]

朱聪旭等[25]通过将金刚石颗粒与NaCl、KCl以及微量活性铬粉进行熔盐共混处理,得到了表面镀铬的金刚石颗粒。然后通过放电等离子烧结工艺制备了金刚石/铜复合材料。该实验在920℃,保温时间为10min,施加50MPa压力的工艺条件下,当金刚石体积分数为50%时,金刚石/铜复合材料热导率达到657W/(m·K),证明了由铬完全包裹的金刚石颗粒可以改善金刚石/铜两相界面,提升了复合材料的热导率。同时,该实验研究了金刚石含量对于复合材料热导率的影响。对于表面未镀铬金刚石,随着金刚石体积分数的增加,复合材料的热导率呈现下降的趋势;对于表面镀铬的金刚石而言,随着金刚石体积分数的增加,复合材料呈现随金刚石体积分数先上升后下降的趋势。

Wang等[26]分别采用放电等离子烧结和热压烧结方法制备了用于电子封装的层状Ti覆层金刚石/Cu复合材料。用扫描电镜对其结构进行了表征,并对其导热系数和热膨胀系数等热性能进行了分析。结果表明,放电等离子烧结试样的缺陷比热压烧结试样少,界面结合对复合材料的热导率有显著影响,即热导率随碳化物层厚度的增加和气孔的出现而减小。

综上所述,放电等离子烧结工艺制备复合材料所需温度一般是在材料熔点之下,且该工艺通过颗粒表面活化和附加压力,所以该工艺制备复合材料所需能量少,烧结时间快且致密度较高。该工艺制备金刚石/铜复合材料主要研究金刚石粒径、金刚石含量以及金刚石表面活性元素镀覆等因素对于复合材料导热率的影响。另外,现今为止还没有对放电等离子烧结机理完全探究清楚,也无法定量表示整个烧结过程,所以,无法精准控制放电等离子烧结过程,同时也无法精准控制两相界面组成以及尺寸。另一方面,由于烧结过程温度以及压力相较于高温高压较低,无法令金刚石之间直接连接成键,进而生成金刚石骨架结构,导致该工艺制备的复合材料无法达到较高的热导率,一般低于700W/(m·K)。

1.4 熔渗法

熔渗法主要工艺就是利用高温将铜粉末熔融成为铜熔体,然后在压力或毛细现象的作用下,使铜熔体渗入到金刚石颗粒的缝隙中,以得到高导热复合材料。熔渗法分为两种,一种是压力熔渗法,一种是无压熔渗法。压力熔渗法依靠外在压力驱动铜熔体渗入金刚石颗粒缝隙,而无压熔渗法依靠金刚石颗粒的毛细现象驱动铜熔体渗入金刚石颗粒缝隙。两种熔渗方法都能制备高致密度的金刚石/铜复合材料,且不易造成缺陷以及样品的损伤。但是一般认为两种方法相对比而言,压力熔渗法更加有制备高导热复合材料的潜力。

董应虎等[27]将金刚石颗粒与钨粉均匀混合制备金刚石预制坯体,通过无压熔渗法制备金刚石/铜复合材料,并且通过控制复合材料中钨粉的含量分析W元素掺杂含量对于整个复合材料的界面组成、尺寸以及结合情况进行了分析。该实验发现当W掺杂量为10%时,复合材料的热导率最大,最大值为450W/(m·K)。随着W含量的继续增加,复合材料的热导率随之下降。无压熔渗法无需外加压力,仅仅依靠坯体的毛细管力驱动铜熔体的渗入,制备效果不如压力熔渗法。一方面,毛细管力依赖于预制坯体,所以金刚石坯体如果结合不紧密、表面存在孔隙缺陷或者表面镀层与金刚石结合界面差导致镀层与铜润湿性差,都会影响复合材料的导热性能,另一方面,为了促进铜熔体的完全渗入,则需要制备过程附加超过1200℃的高温,且保温时间一般超过60min。面对长时间的高温,金刚石很容易产生较大的损伤。虽然无压浸渗法相较于其他复合材料制备工艺所需工艺简单,操作方便,较为容易实现,但是由于存在上述诸多缺点,所以使用无压浸渗法制备金刚石/铜复合材料相对较少。

压力熔渗法是依靠外界压力作为铜熔体驱动力,促使铜熔体完全渗入预制体内部。相比于无压熔渗法而言,压力熔渗法使用效果更好,适用范围更加广泛。压力熔渗法根据外界压力的不同可以分为普通压力熔渗和超高压熔渗。普通压力熔渗一般采用气压熔渗炉和真空热压炉,其与常规热压烧结不同的是,常规热压烧结一般将金刚石颗粒与铜粉混合均匀,利用模具制成预坯体,而普通压力熔渗则是将金刚石颗粒层状排布或制成金刚石预坯体,然后将铜粉熔融或直接加入铜熔体,在外界压力的作用下充分熔渗,进而制成致密度高的金刚石/铜复合材料。高压熔渗与高温高压烧结的区别也与前者类似。

Ekimov等[28]在2GPa和8GPa的压力下,升温到1027℃-1827℃,利用高温高压熔渗法烧结10s-12s,制备出了性能优异的金刚石/铜复合材料。该实验在8GPa、2100K的条件下,可制备出热导率高达900W/(m·K)的金刚石/铜复合材料,其主要原因是金刚石晶粒在复合材料内部形成了金刚石骨架,极大增强了复合材料的热导率。但是,受高温高压试验条件的限制,样品的直径尺寸限制在3~5mm,厚度限制在2~3mm。同时,200μm及以上晶粒形成的金刚石骨架对复合材料的高导热性能起着至关重要的作用。

洪庆楠等[29]将铜钴合金置于金刚石预制体上,升温加压,使铜钴合金充分浸渗入金刚石预制体中,冷却脱模制备金刚石/铜复合材料。当Co在合金中的质量分数到达2%时,热导率增加了57%,达到了357W/(m·K)。该文章重点研究了Co的质量分数对于复合材料的热导率,热膨胀率,抗弯强度,熔渗温度等参数的影响。对于热导率而言,Co的质量分数为2%时复合材料的热导率最高,当质量分数超过2%时,随着Co含量的提升,复合材料热导率下降。

除了文中所述的几种金刚石/铜复合材料制备方式外,还有化学沉积法、冷压烧结法等几种制备方法[30],本文不再详述。文中所介绍的方法各有优缺,但是均有报道出制备了较高热导率的实例。对于热压烧结而言,制备简单,成本低廉,但是容易造成内部缺陷的出现,且受限于烧结设备的轴向加压,不利于样品的近净成形。高温高压法容易产生金刚石的破损,且相连接界面不如液态浸渗,所报道的超高热导率复合材料的制备都是依靠复合材料内部金刚石颗粒相互连接,形成骨架。放电等离子烧结法需要的制备压力小,烧结速度快,较为节能,但是作为轴向加压的工艺,制备的材料往往只能是片状或柱状,不利于实现近净成形,并且在目前的报道中使用该工艺制得的金刚石/铜复合材料热导率少有超过700W/(m·K)的情况。熔渗法界面结合较好[31],但是需要准备金刚石预制体,增加了制备工艺,且高温会导致金刚石预制体的颗粒松散,无法达到理想中的形状。

2 展望

现在所有的方法并非完美,接来下研究人员还需要从如何进一步优化制备过程中金刚石/铜的界面结合、降低成本、发展近净成形技术等角度出发,寻找更优的工艺方法。未来该种新型材料研究方向包括以下几个方面[30]:

(1)添加稀土元素及稀土氧化物[32]。通过在复合材料添加稀土氧化物,可以有效促进碳化物相的形成,改善金刚石/铜界面缺陷,增加界面传热载体数量,进而提升复合材料的导热率。但是截止到目前,尚无法对于稀土元素在两相界面处作用进行明确说明,同时稀土氧化物对于两相界面影响机理与影响程度尚无法进行准确说明与表征。

(2)制备第三相夹层改善金刚石/铜两相浸润性。若碳化物层在两相界面处分布不均匀,则无碳化物层附着的部分因为金刚石/铜润湿性角较大,呈现出物理结合的结合情况,或有的区域碳化物层过厚,因为所生成碳化物层导热率不如金刚石和铜,且过厚的碳化物层增强了声子散射,就会导致复合材料热导率下降。

(3)使用化学气相沉积以泡沫金属为模板制备金刚石网络。形成金刚石-金刚石高效率导热通道,后续研究应当关注如何设计工艺,在较低温度和压力下使金刚石形成金刚石网络结构,从而大大提升复合材料的导热性能。

(4)通过金刚石表面处理改善金刚石表面成键状态。