PDC切削齿优选评价方法及应用研究

张素慧

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

PDC切削齿是钻头最主要的切削单元,其性能在很大程度上决定了钻头的钻进效果和使用寿命[1]。因此,加强对PDC切削齿的优选评价和合理使用,对矿用钻头的生产试制和提高钻头寿命具有指导意义。相关文献概述了PDC切削齿发展状况及趋势[2-4]、不同厂家PDC的钻凿特性[5-7]、地层应用情况[8-9]以及切削齿的后倾角、温度、线速度和钻压对磨损量的影响规律[10]。目前,通过检测得到的耐磨性、抗冲击韧性等参数只是PDC切削齿在单个性能方面的体现,而实际钻进并不是单一的地层[9]。由此本文从PDC切削齿性能评价角度出发,对PDC选型进行综合评估。

1 试验材料与方法

选用6种矿用1308型PDC切削齿(编号1#-6#表示),每种3片共计18片进行试验。由于PDC切削齿需要钎焊在钻头体上,试验前先将PDC加热到750℃。磨耗比、磨削时间按照《聚晶金刚石磨耗比测定方法》测试[11]。吸收功采用落锤式冲击试验机测试。

2 试验结果与讨论

2.1 PDC切削齿性能测试结果

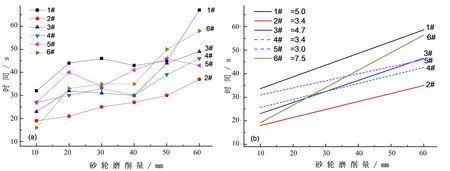

六种PDC切削齿的热磨耗比如图1,其结果用3片的平均值表示。根据标准MT/T 786-2011规定[12],4#和3#PDC切削齿磨耗比大于30万为高磨耗比片。5#、6#、1#、2#磨耗比值介于9~28.5万之间,为低磨耗比片。

图1 PDC的磨耗比Fig.1 The abrasion ratio of PDC

PDC切削齿磨削砂轮的时间变化曲线如图2(a),1#-6#磨削总时间(单位:s)分别为:277、159、209、205、231、227,其中2#、4#、3#切削齿磨削时间短磨削速度快。图2(b)为图2(a)的线性拟合曲线,用y=kx+b表示,式中y为磨削效率,k为平稳性系数。k越大,说明PDC切削齿在初期磨削较快,随着磨削量的增加磨削时间变长,进尺变慢,磨削效率降低;k越小曲线越平稳。图2(b)中5#、2#、4#切削齿k值较小平稳性好,可用于避免来回起下钻更换钻头的地层。

图2 PDC磨削砂轮的时间变化曲线Fig.2 Time variation curve of PDC grinding wheel

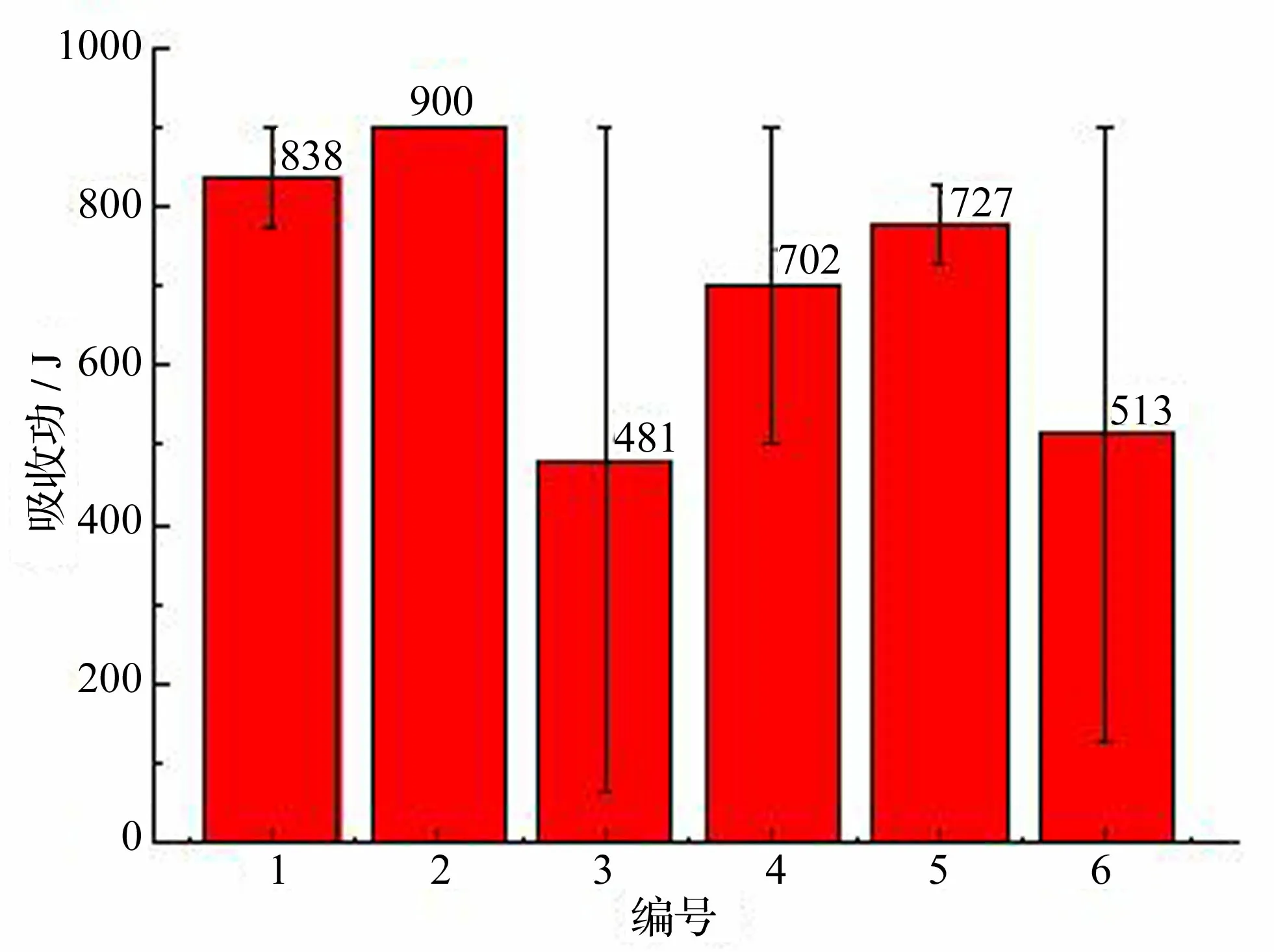

抗冲击韧性的结果如图3。其中2#吸收功数值最大,平均为900J且数据的离散性较小,说明抗冲击韧性较高,可用于破碎地层、软硬夹层等不均质地层。其次为1#和5#,吸收功次之且数据存在一定的离散性。最后为4#和6#吸收功离散性较大。

图3 PDC的抗冲击韧性Fig.3 The impact toughness of PDC

2.2 PDC切削齿优选评价方法

上述试验结果是PDC切削齿在单个性能方面的体现,而实际钻进中通常并不是单一的地层[9],由此引入优化设计理念优选出综合性能较好的PDC切削齿。采用评价与决策方法确定评价指标为:磨耗比、磨削时间、平稳性、抗冲击韧性。加权评价法[13-14]是将评价对象中的各项指标依照重要程度,给予不同的权重。加权系数通过判别表计算法根据目标的重要程度进行计算,原则是:两目标同等重要各2分;A比B重要,A给3分B给1分;A比B重要的多,A给4分,B给0分。加权系数计算公式见式(3)(4)。

(3)

(4)

式中gi为第i个评价目标的加权系数,ki为第i个评价目标的总分,n为评价目标数,PDC切削齿的总评分W采用(5)式计算。

(5)

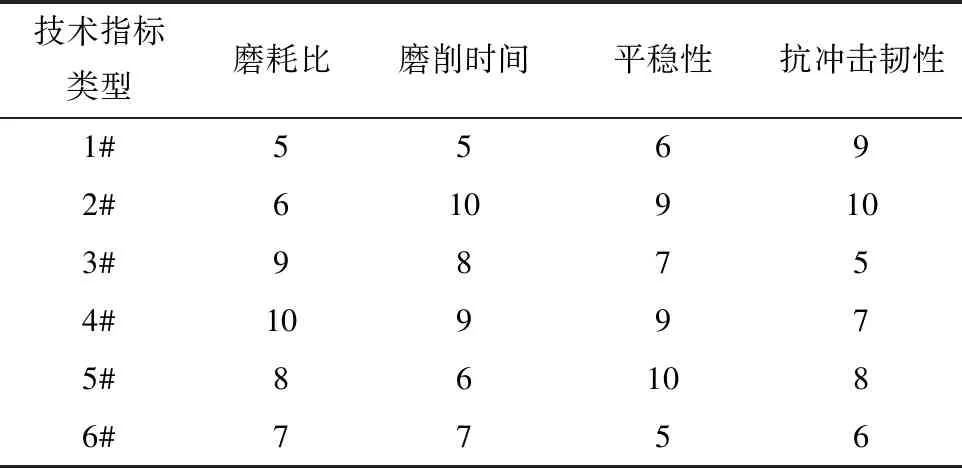

由此评价指标的加权系数如表1。PDC切削齿各项技术指标根据2.1中测试结果采用十分制评分标准获得如表2。PDC切削齿总评分如下表3。

表1 技术指标的权重表Table 1 Weight table of technical indicators

表2 技术指标评分表Table 2 The score sheet of technical indexes

表3 指标加权评分表Table 3 The weightedscore sheet of indexes

表3中的结果表明,综合性能较好的PDC切削齿为2#和4#,其总评分大于8分。其次5#,其总评分大于7分。最后为1#、3#和6#。因此,在不均质、软硬交替地层中钻进时,优先选用综合性能好的2#和4#切削齿,制造矿用钻头时,也可将2#和4#用于PDC钻头外片。

3 PDC钻头现场试验

为了验证上述PDC切削齿优选评价方法并指导生产应用,采用2#、5#、6#不同分值段的PDC切削齿制作6只Φ113弧角钻头并进行现场试验。试验地点为潘二煤矿11123底抽巷进行瓦斯抽采钻孔施工。试验采用西安院ZDY3200S钻机,Φ63.5的螺旋钻杆。钻孔倾角20°~60°,设计孔深40~150m。地层开孔段有2m左右灰岩相对较硬,其余为泥岩砂岩相对较软。钻进工艺:P=5~7MPa,N=100~130r/min,静压水。

共试验6只钻头,分别焊接了2#、5#和6#PDC切削齿。表4为钻头的钻进情况表,图4(a)(b)(c)分别为焊接了2#、5#和6#PDC切削齿的钻头钻进后的照片。采用2#PDC切削齿制作的弧角钻头累计进尺最大,平均为1992m,钻头寿命最长。图4(a)中复合片未出现崩片情况,出现了一定程度的磨损,属于正常的钻进磨损。对照上述试验结果PDC切削齿抗冲击韧性好,吸收功较大且稳定性好,磨耗比值稍低,但总体表现出较好的综合性能。采用5#PDC切削齿制作的钻头累计进尺次之,平均为1470m。图4(b)中出现了2个复合片崩片,导致钻头钻进效率降低。对照上述试验结果,5#PDC切削齿磨耗比较大,抗冲击韧性也相对较高,但存在一定的离散性,综合性能次之。采用6# PDC切削齿制作的钻头累计进尺最低,平均1016m,图4(c)中复合片崩刃较多,导致钻头钻进效率下降,造成钻头提前失效。分析原因主要是其吸收功差异较大,稳定性表现一般,综合性能评分比前两种PDC切削齿低。

表4 钻头钻进数据表Table 4 The drilling data sheet of drill bit

图4 钻头使用后的照片Fig.4 The photos of used drill bits

4 结语

本文从影响PDC切削齿性能的几个主要参数出发,通过试验得出6种PDC切削齿受热后的磨耗比、磨削时间、平稳性和吸收功。同时引入评价与决策方法,采用判别表计算法对各项指标赋予不同的权重,根据测试结果对指标进行评分,优选出综合性能较好的PDC切削齿,并选用不同分值段的PDC切削齿制作了Φ113弧角钻头进行现场试验。总评分较高的PDC切削齿在现场试验中表现出较好的综合性能,钻头累计进尺大寿命长且PDC切削齿不容易崩刃。该方法为提高PDC切削齿的选型、钻头的生产试制及其在不均质地层的应用提供了依据。