脱钴金刚石复合片性能的试验研究

张 涛,卢灿华,朱 培,马俊彬,宋子衡

(豫西工业集团中南钻石有限公司,河南 南阳 473264)

金刚石复合片(Polycrystalline Diamomnd Compact,简称PDC)由金刚石层与硬质合金层组成,金刚石层内金刚石晶粒晶向随机分布,克服了金刚石单晶各向异性的特点,被广泛用于超硬刀具、地质勘探、石油和天然气开采等领域[1-4]。PDC常用的烧结助剂为钴,在PDC的高压高温烧结过程中,钴会起到一种催化剂的作用,促使金刚石与金刚石的直接结合并使金刚石层与硬质合金成为整体,其结果就产生了既有高韧性又有优良耐磨性的适合于石油钻探的切削齿[5]。虽然金属钴能够促进金刚石在高温高压条件下直接合成D-D结合型PDC,但残留在金刚石层内的钴会对PDC的热稳定性造成严重影响。为了提高PDC的热稳定性,通常采取酸融或电解的方法,将金刚石层表面的钴去除,这样可以大幅度提高PDC的使用性能。本文采用了模拟切削、落锤冲击和模拟钎焊的方法测定了不同脱钴深度PDC的耐磨性、抗冲击韧性和耐热性,研究和探讨了不同脱钴深度对PDC性能的影响。

1 样品制备

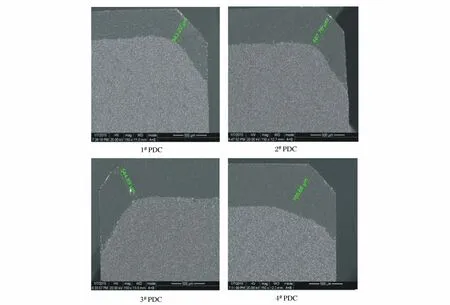

本次试验使用规格为Φ15.88×13.2×2同批次的未脱钴PDC(标记为0#PDC)和脱钴PDC为试验用切削齿,脱钴PDC采用酸融的方法制备,为了提高脱钴效率和降低环境污染,选择路易斯酸-氯化铁-盐酸作为脱钴试剂;为保证PDC在脱钴过程中,硬质合金基体不被腐蚀,将其密封在聚四氟乙烯夹具内,然后置于脱钴试剂中浸泡,根据不同的工艺时间,制备出四种不同脱钴深度的PDC,分别标记为1#PDC、2#PDC、3#PDC和4#PDC。为了进一步确定PDC被脱钴深度,用电火花线切割将PDC试样沿直径方向纵向切开,然后在工具磨床上将切割面磨平,再用扫描电子显微镜依次对PDC的金刚石层脱钴区域进行测量,得到1#PDC、2#PDC、3#PDC和4#PDC的金刚石层倒角部位脱钴深度分别为343μm、467μm、544μm 和705μm,如图1所示。

图1 四种不同脱钴深度PDC扫描电镜图Fig.1 PDC SEM(scanning electron microscope) images of four various decobaltizationdepths

2 耐磨性试验

2.1 试验原理及方法

为了模拟研究PDC切削齿与岩层间工作状态,拟用PDC在钻头体上的安装角度为切削角,在数控立式车床上进行切削花岗岩试验,试验所用的花岗岩结构均匀,莫氏硬度为6.9级,可钻性分级为6。试验时,转速60r/min,进给速度350mm/min,切削深度0.25mm,切削里程12.8km。用三轴全自动3D光学影像测量复合仪测量被磨损部位的长宽尺寸,计算出其体积,并以磨损体积作为PDC试样耐磨性的评价标准,磨损体积越小则耐磨性越好。

2.2 试验结果及分析

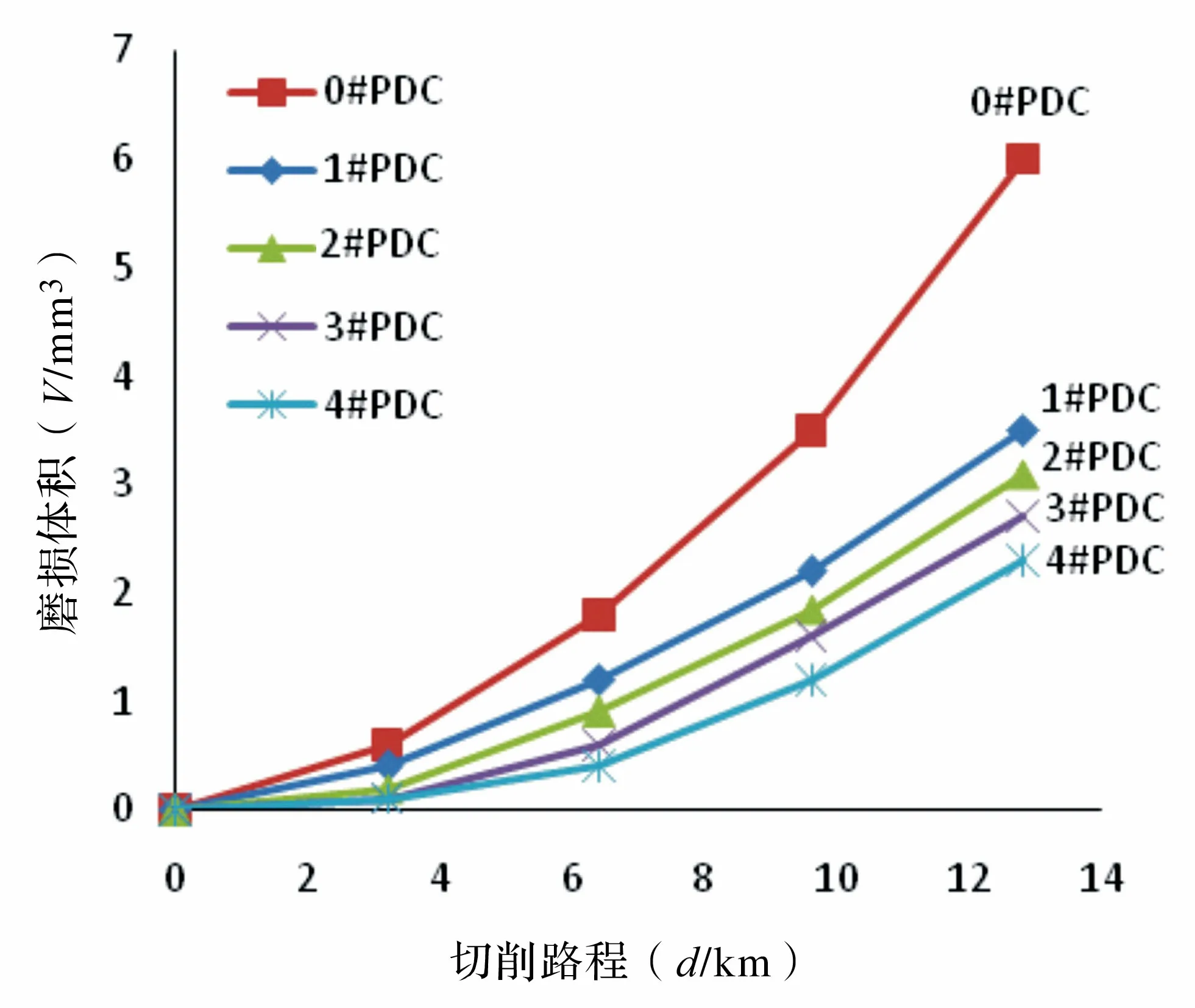

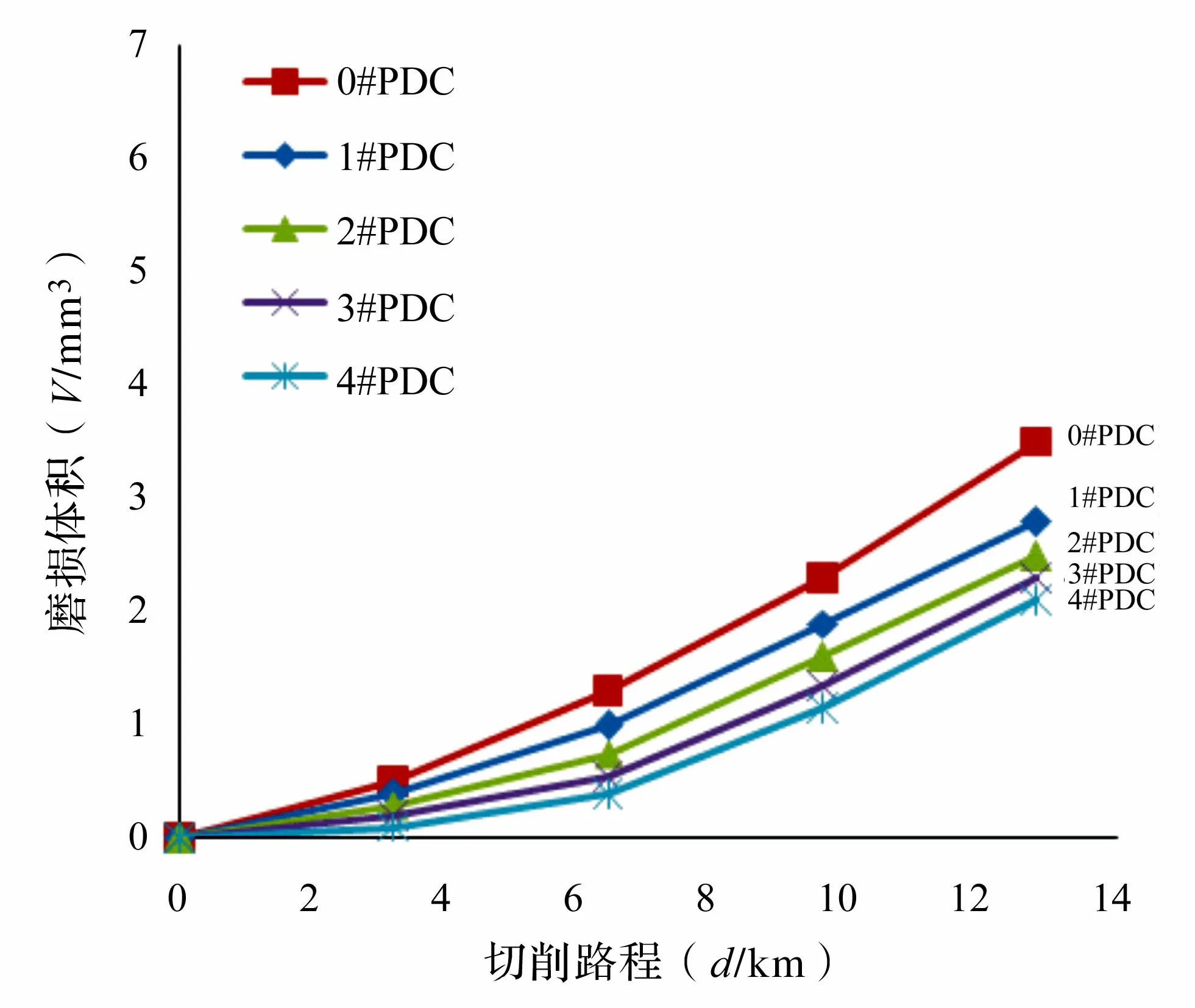

分别在室温冷却和水冷却情况下,将0#PDC、1#PDC、2#PDC、3#PDC和4#PDC试样各进行一次磨损试验。得到每种PDC试样在室温冷却和水冷却情况下的磨损体积,其测试结果如图2和图3所示。

图2 不同脱钴深度PDC在室温冷却情况下切削花岗岩过程中磨损体积变化曲线图Fig.2 Curve diagram of wear volume change during cutting granite by PDC with various decobaltizationdepths at room temperature cooling

图3 不同脱钴深度PDC在室温水冷情况下切削花岗岩过程中磨损体积变化曲线图Fig.3 Curve diagram of wear volume change during cutting granite by PDC with various decobaltization depths at room temperature water-cooling

由图2可以看出,在室温冷却情况下,0#PDC、1#PDC、2#PDC、3#PDC和4#PDC的磨损体积分别约为6mm3、3.5mm3、3.1mm3、2.7mm3和2.3mm3脱钴PDC相较于未脱钴PDC具有较小的磨损体积,脱钴层越深则磨损体积越小,说明在室温冷却的情况下,脱钴PDC与未脱钴PDC的耐磨性显示出明显区别,脱钴PDC相较于未脱钴PDC具有较好的耐磨性,随着PDC脱钴深度的增加,耐磨性则越好。

由图3可以看出,在室温水冷却情况下,0#PDC、1#PDC、2#PDC、3#PDC和4#PDC的磨损体分别为3.5mm3、2.8mm3、2.5mm3、2.3mm3和2.1mm3,脱钴PDC相较于未脱钴PDC的磨损体积变化不明显,随着脱钴深度的增加PDC磨损体积呈缓慢减小的趋势,说明在室温水冷却的情况下,脱钴PDC与未脱钴PDC耐磨性相比区别不大,脱钴层深度对PDC耐磨性的影响不明显。

3 抗冲击韧性试验

3.1 试验原理及方法

由于PDC钻头的冲击破坏往往开始于金刚石层边缘,为了能够实现模拟这种PDC钻头冲击破坏,使金刚石层冲击状态单一显著,本研究采用落锤冲击的方法,根据疲劳冲击法测试原理,将金刚石复合片试样以15°倾角(采用负镶角为-15°)夹持在专用夹具上[6],然后冲锤从一定高度上下落垂直冲击PDC试样金刚石层的边缘倒角部分,下落冲锤的重量和落锤高度的乘积表示PDC试样所受的冲击能量,这种能量可从10J、15J逐渐升高到20J,每个PDC试样在每种冲击能量下可被冲击20次,直到PDC试样表面出现断裂为止,并以最终的冲击次数(能量)作为PDC试样抗冲击性的评价标准,冲击次数越多则抗冲击性越好。

3.2 试验结果及分析

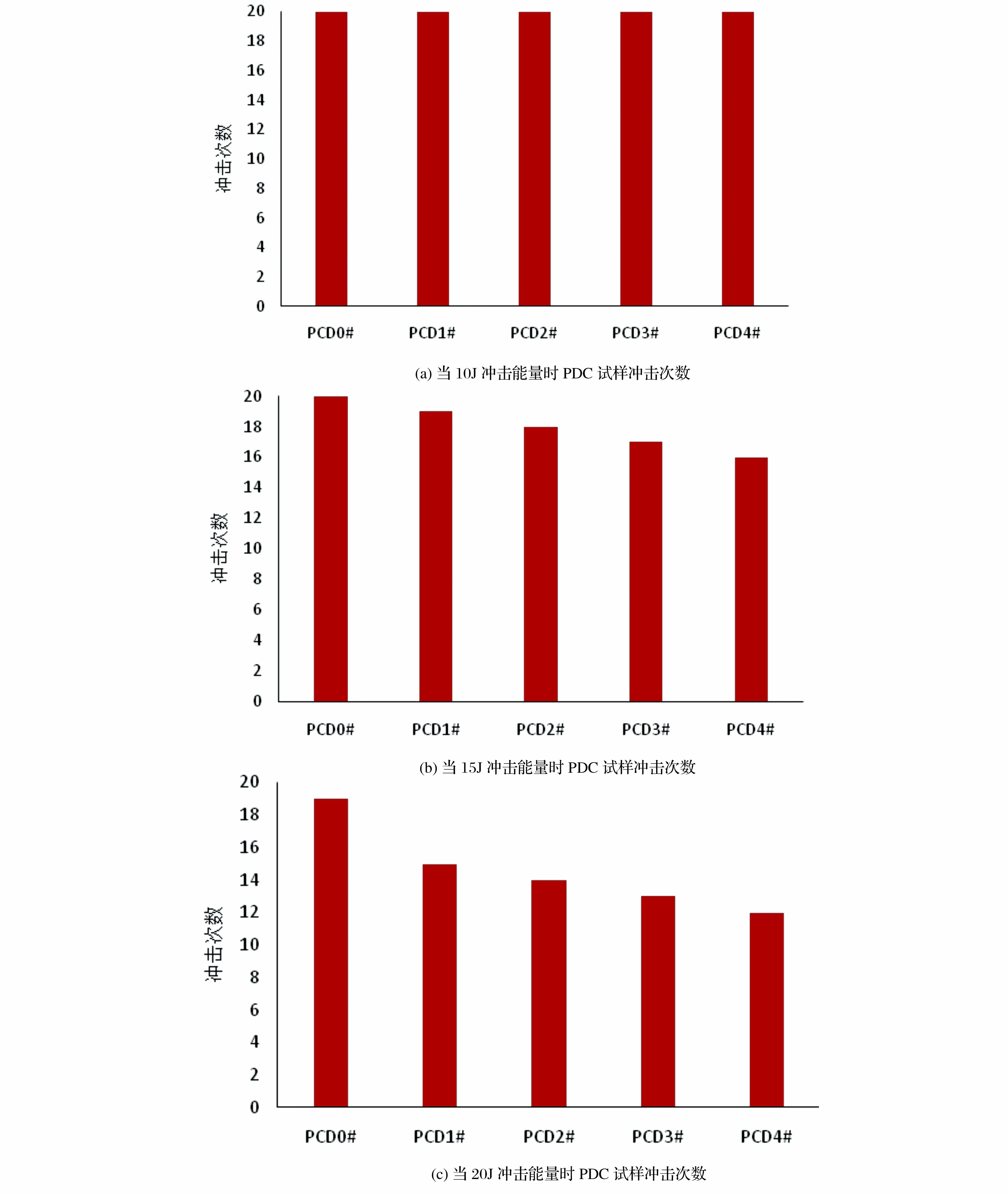

分别在10J、15J和20J的冲击能量下,将0#PDC、1#PDC、2#PDC、3#PDC和4#PDC试样各进行一次抗冲击试验,得到每种PDC试样在每种冲击能量下的冲击次数,其测试结果如图4所示。

由图4可以看出,当冲击能量为10J时,0#PDC、1#PDC、2#PDC、3#PDC和4#PDC试样的冲击次数均达到了20次,说明未脱钴PDC和脱钴PDC均有较好的抗冲击韧性;当冲击能量为15J时,0#PDC、1#PDC 2#PDC、3#PDC和4#PDC试样的冲击次数分别为20次、18次、17次、16和15次,说明脱钴PDC相较于未脱钴PDC抗冲击韧性有所下降,并随着脱钴深度的增加PDC抗冲击韧性能呈缓慢下降趋势;当冲击能量为20J时,0#PDC、1#PDC、2#PDC、3#PDC和4#PDC试样的冲击次数分别为19次、15次、14次、13次和12次,说明脱钴PDC相较于未脱钴PDC抗冲击韧性明显下降,并随着脱钴深度的增加PDC的抗冲击韧性呈下降的趋势。

图4 不同冲击能量下PDC试样的冲击次数Fig.4 Impact number of times of PDC samples under different impact energies

4 耐热性试验

4.1 试验原理及方法

从生产到实际应用,聚晶金刚石难免要受到热作用,例如,在生产聚晶金刚石复合片时,

PDC要承受因焊接而产生的高温,若热稳定性差,焊接高温就会对金刚石层造成严重损伤,影响PDC的使用性能[7]。目前对于PDC工具的制作,多采用感应加热钎焊的方式[8],为模拟PDC在钻头胎体合金上的焊接温度,将PDC试样放在刀架上,然后置于OTF-1200X管式高温炉内,由低至高逐步升温至不同的温度进行热处理,用三轴全自动3D光学影像测量复合仪观察受热后PDC试样表面热损伤程度,并以PDC试样表面开始出现裂纹时的温度作为PDC试样耐热温度,温度越高则耐热性越好。

4.2 试验结果及分析

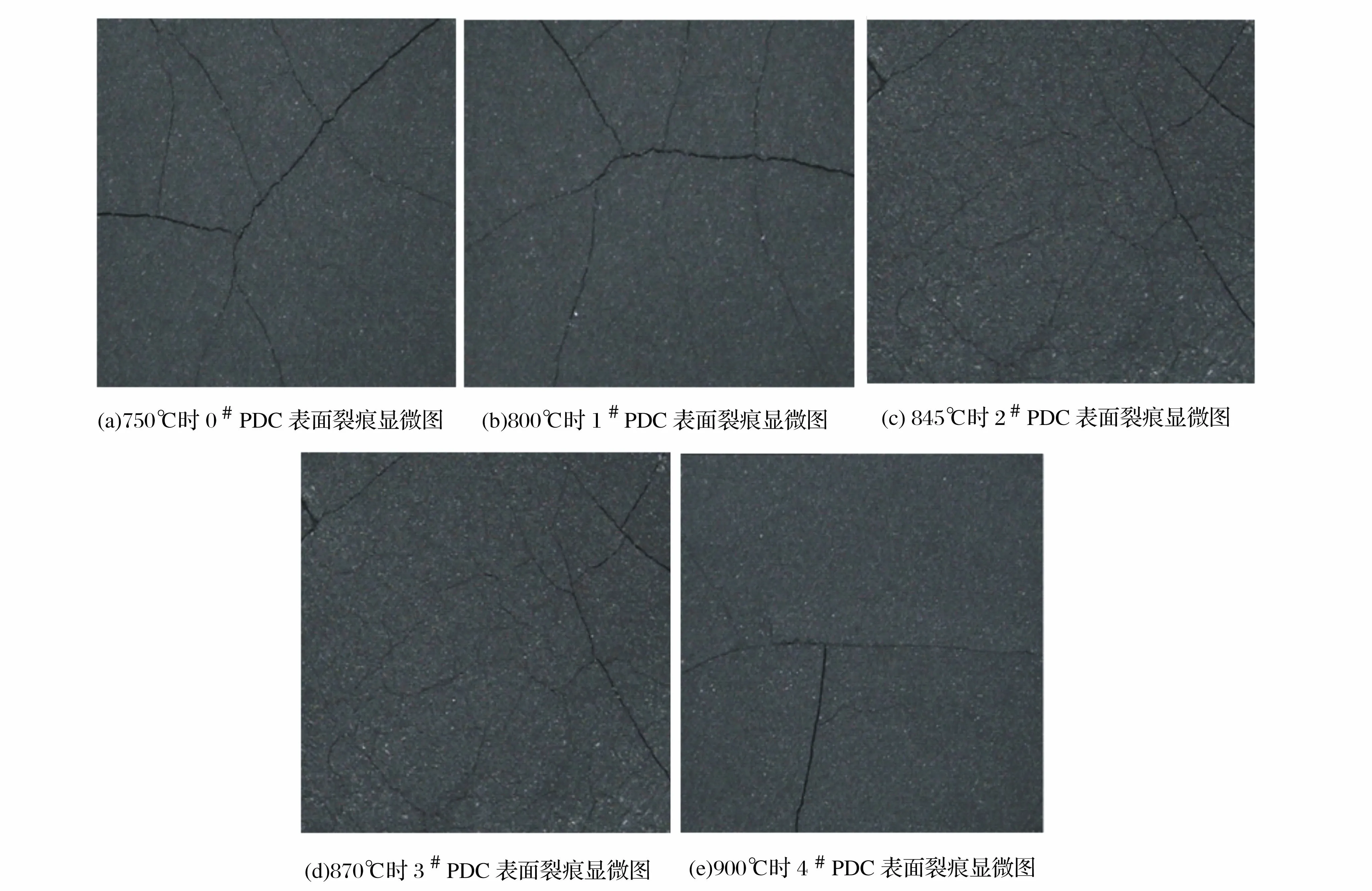

将0#PDC、1#PDC、2#PDC、3#PDC和4#PDC试样放入管式高温炉内,升温至不同的温度进行热处理,得到每种PDC试样开始出现裂纹时的温度,其试测结果如图5所示。

图5 PDC热处理后表面裂痕显微图Fig.5 Micrograph ofPDC surface crack after heat treatment

由图5可以看出,当温度升至750℃时,0#PDC金刚石层表面开始出现裂纹,而相比之下,1#PDC在温度达800℃时金刚石层表面开始出现裂纹,2#PDC在温度达845℃时金刚石层表面开始出现裂纹,3#PDC在温度达870℃时金刚石层表面开始出现裂纹,4#PDC在温度达900℃时金刚石层表面开始出现裂纹。说明脱钴PDC相比于未脱钴PDC具有较好的耐热性,随着脱钴深度的增加PDC的耐热性也相应提高。

5 钻井试验

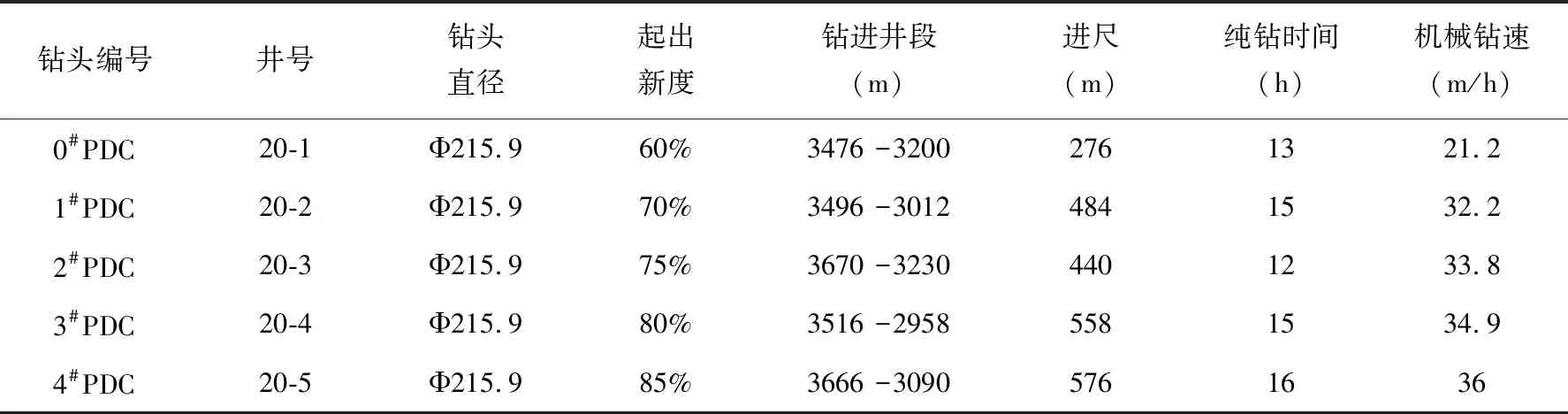

为了对比未脱钴PDC与不同脱钴深度的PDC钻井效果,将0#PDC、1#PDC、2#PDC、3#PDC和4#PDC,分别制作成标准8 3/4¨PDC钻头,分别标识为0#PDC、1#PDC、2#PDC、3#PDC和4#PDC钻头,在延长油田进行钻井试验,试验井为邻井同井段,地层构造位置鄂尔多斯盆地依陕斜坡,钻井指标对比见表1。

从表1可以看出,0#PDC、1#PDC、2#PDC、3#PDC和4#PDC钻头的起出新度分别为:60%、70%、75%、80%和85%,机械钻速分别为:21.2m/h、32.2m/h、33.8m/h、34.9m/h、36m/h,脱钴PDC钻头相较于未脱钴PDC钻头具有较小磨损和较高的机械钻速,脱钴层越深PDC钻头的抗磨损能力越强,说明脱钴PDC钻头相较于未脱钴PDC钻头具有较长的使用寿命。

表1 使用脱钴PDC钻头与未脱钴PDC钻头钻井指标对比Table 1 Comparison of drilling index between using decobaltized and undecobaltized PDC drilling bits

6 结论

(1)通过PDC性能室内测试,脱钴PDC相较于未脱钴PDC具有较高的耐磨性和耐热性,随着脱钴深度的增加PDC的耐磨性和耐热性呈上升趋势;而脱钴PDC抗冲击韧性则相较于未脱钴PDC有所降低,随着脱钴深度的增加PDC的抗冲击韧性呈下降趋势,验证了通过脱钴处理可以提高PDC的综合性能,特别是热稳定性能。

(2)通过脱钴PDC钻头的现场试验,脱钴PDC钻头相较于未脱钴PDC钻头具有较高的机械钻速和较长的使用寿命,脱钴层越深效果越显著,验证了脱钴技术对PDC性能影响。