5A06铝合金超薄板交流冷金属过渡焊接头的组织与拉伸性能

赵慧慧,贾洪德,胡 蓝,李 颖,周佳芬

(上海航天设备制造总厂有限公司,上海 200245)

0 引 言

航天事业的快速发展对航天器关键结构部件的制造质量及安全可靠性提出了更新、更高的要求。焊接作为关键部件制造的关键连接技术之一,其质量对部件的制造和安装质量、运行安全及可靠性具有十分重要的影响。航天器结构产品存在很多薄壁板的焊接需求,焊接变形对部件的后续装配和服役性能有重大影响,因此在焊接过程中需严格控制焊接热输入,保证焊接过程的稳定性,从而形成优质美观的焊缝,保证良好的焊接质量。冷金属过渡(Cold Metal Transfer,CMT)焊接技术是在熔化极惰性气体保护焊/熔化极活性气体保护焊工艺基础上开发出的一种新型焊接技术,属于数字化精确控制短路过渡电弧焊技术;该技术在几乎无电流状态下进行熔滴过渡,热输入极低,且该技术还具有变形程度小、成形性好、焊接速度快等特点,可用于焊接包括钢、铝合金、镁合金等各种金属薄板或超薄板[1-3],甚至包括异种金属,如钢/铝、铝/镁、钢/铜等[4-9]。CMT焊接技术还具有良好的搭桥能力,对间隙的敏感性低,焊接过程稳定,没有飞溅产生[10-11]。2010年,为了进一步降低焊接热输入,Fronius公司在直流CMT焊接工艺方法的基础上,又推出了一种焊接时极性可变的交流CMT焊接技术,该技术不但具有直流CMT的热输入低、装配精度要求低等特点,而且可在焊接过程中加入可调正极性脉冲和可调负极性脉冲,其中正极性脉冲起到阴极清理的作用,负极性脉冲起到降低热输入但又不降低焊丝熔化量的作用。交流CMT焊接尤其适用于焊接铝合金。汪殿龙等[12-13]采用交流CMT方法分别对2 mm厚2198-T8和1420铝锂合金薄板进行了焊接,发现焊缝组织较粗大,熔合线附近存在细晶区,无宏观裂纹,熔合线附近区域为焊接接头的薄弱区域。5A06铝合金是铝-镁系中含镁量较高的合金,不可热处理强化,耐腐蚀性能好,目前广泛应用于航空航天领域活门类滤芯组件、壳体等薄壁构件中,由于该类零件的薄壁结构特点,焊接变形对其装配精度和服役性能具有较大影响,因此对此类薄壁铝合金零件的小变形高质量焊接提出了迫切的需求。作者以ER5356焊丝为焊接材料,采用交流CMT焊接技术对0.8 mm厚5A06铝合金超薄板进行焊接,研究了电流及背保护气体流量对焊接成形性、接头组织和力学性能等的影响,为推动航天制造中超薄板焊接技术的发展提供试验参考。

1 试样制备与试验方法

试验材料为0.8 mm厚5A06铝合金板,焊接材料为ER5356焊丝,直径为1.2 mm,二者的化学成分如表1所示。将5A06铝合金板进行碱洗、酸洗处理,然后放入80 ℃烘干炉中保存,防止再次污染。焊前用钢丝刷清理焊缝周围30 mm区域,并用丙酮清洗表面。设计具备正反面通保护气体功能的焊接工装,采用分体式结构设计,铝合金板中不留间隙,衬板材料为紫铜,且衬板正面留有成形槽,以保证焊缝背面成形,同时开设气道,实现焊缝背部惰性气体保护,保护气体为纯度99.99%的氩气。搭建了交流CMT焊接系统,该系统包括Fronius CMT Advanced 4000焊接电源、环缝变位机、送丝机、CMT焊枪等。对铝合金超薄板进行交流CMT焊接,焊接参数如表2所示,采用一元化参数调节模式。

表1 5A06铝合金板和ER5356焊丝的化学成分Table 1 Chemical composition of 5A06 aluminum alloy plate and ER5356 welding wire %

表2 交流CMT焊接参数Table 2 Advanced CMT welding parameters

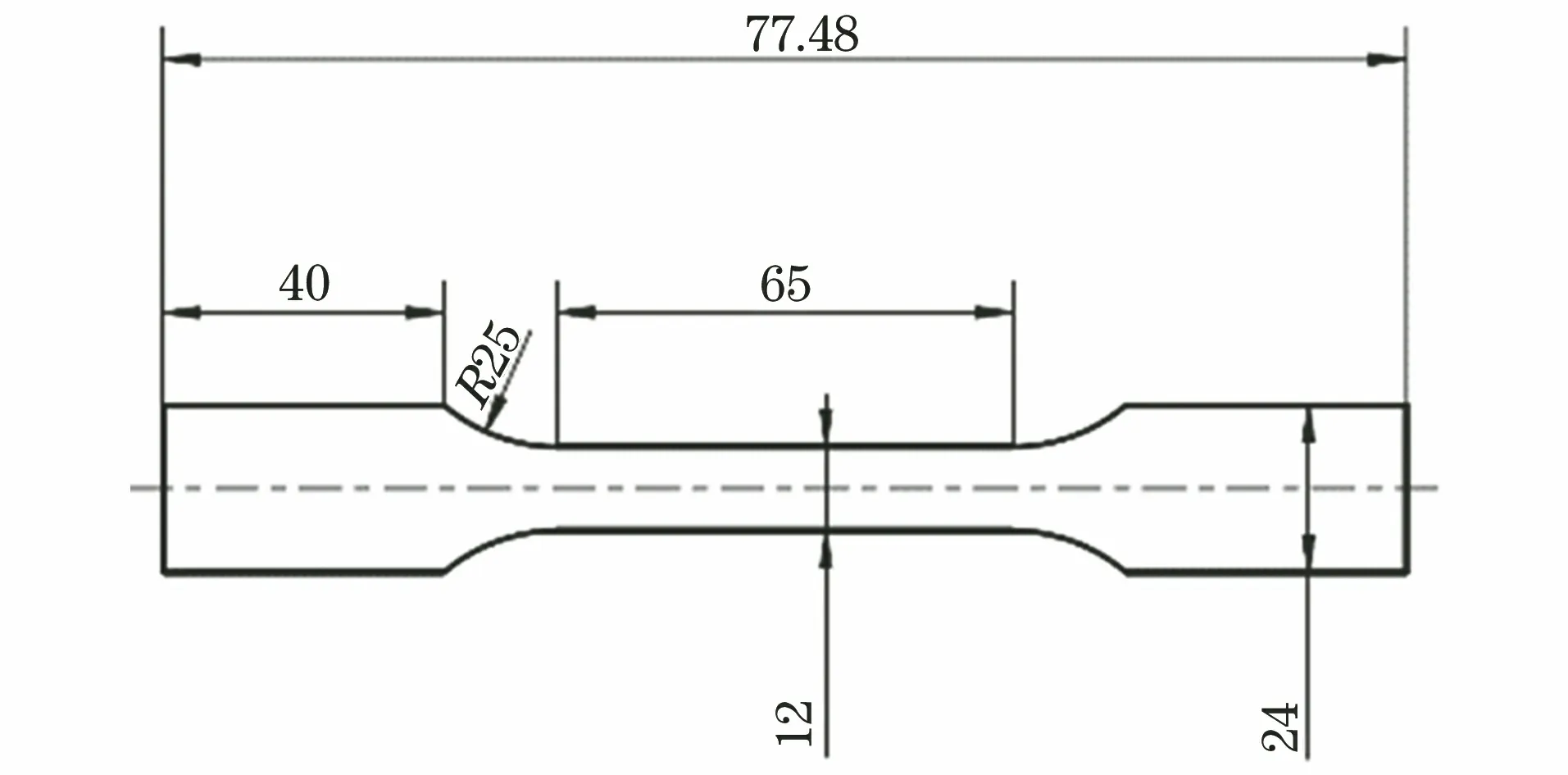

焊后采用YXLON-160型X射线探伤机对焊接接头进行无损检测。在焊接接头中部沿垂直焊接方向截取金相试样,经打磨、抛光,采用凯勒试剂(由5 mL HNO3、3 mL HCl、2 mL HF、250 mL H2O组成)腐蚀40 s后,采用VHX-1000E型光学显微镜观察截面显微组织。在焊接接头中部以焊缝为中心垂直焊接方向截取拉伸试样,拉伸试样的尺寸如图1所示,在AET-100K型电子万能材料试验机上进行室温拉伸试验,拉伸速度为5 mm·min-1。采用 Nova Nano SEM 450 型扫描电子显微镜观察断口形貌。

图1 拉伸试样的尺寸Fig.1 Dimension of tensile sample

2 试验结果与讨论

2.1 成形性能

经过X射线无损检测,发现焊缝内部无气孔、裂纹、夹杂等缺陷,焊缝质量较好,满足QJ 2698—2011标准中铝及铝合金熔焊的I级焊缝要求,背面保护气体增加了对焊缝的保护作用,从而得到了较好的焊缝内部质量。

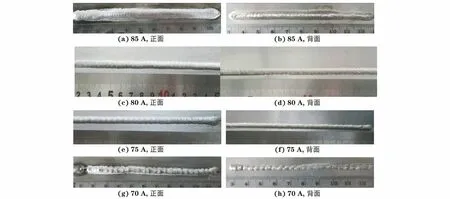

由图2可以看出:当焊接电流为85 A时,焊缝背面熔透量过大,焊缝正面出现了局部的下凹现象;当电流为70 A时,由于熔滴过渡不稳定,导致焊接过程不稳定,焊缝背面熔透不均匀,焊缝正面不连续;当电流为75,80 A时,焊缝正面和背面成形均匀良好。

图2 不同焊接电流下焊缝正面和背面的外观形貌(背面保护气体流量5 L·min-1)Fig.2 Appearance of front and back of weld under different welding currents (back shielding gas flow rate of 5 L·min-1)

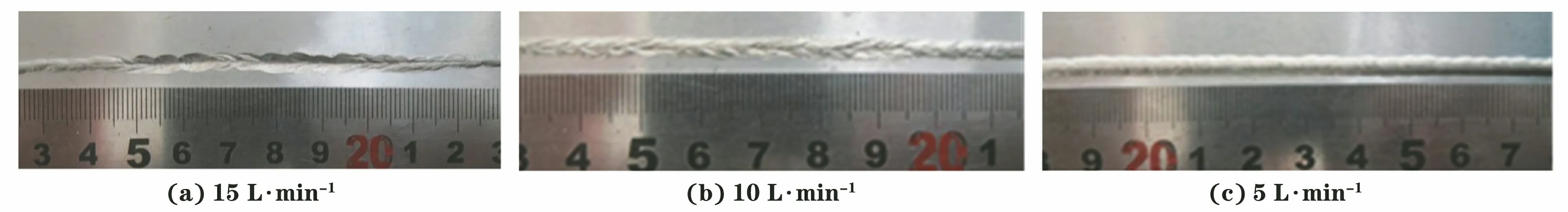

由图3可以看出:当背面保护气流量为15 L·min-1或10 L·min-1时,焊缝背面出现了局部内凹现象,而当背面保护气流量为5 L·min-1时,焊缝背面成形良好,说明在交流CMT焊接过程中过大的背面保护气体流量不利于焊缝背面的成形。对于薄板焊接,尤其是铝合金,设置背保护气体可以改善焊接接头质量。

图3 不同背面保护气流量下焊缝背面的外观形貌(焊接电流75 A)Fig.3 Weld back appearance under different back shielding gas flow rates (welding current of 75 A)

2.2 显微组织

由于当电流为75~80 A,背面保护气体流量为5 L·min-1时焊缝成形质量较好,因此对2#、3#工艺下焊接接头的组织进行观察。以2#焊接工艺下得到的焊接接头为例,对其组织进行观察。由图4可以看出,焊接接头由母材、热影响区、熔合线、焊缝组成,焊缝与母材间圆滑过渡,无咬边等缺陷,与母材结合良好。由图5可知:母材主要由轧制态的拉长α-Al晶粒组成,且细长的晶粒边界处分布着细小的弥散强化相,包括Al6(Fe,Mn)相、Mg2Si相以及Al8Mg5相,其中Al6(Fe,Mn)相呈块状,Mg2Si相和Al8Mg5相较细小[14],弥散强化相对铝合金具有一定的强化作用;熔合线附近因在焊接热输入作用下发生再结晶而形成等轴晶组织;热影响区的等轴晶较熔合线附近的粗大;焊缝中心受热均匀,温度梯度小,没有明显的方向性,组织较均匀,为细小等轴晶。

图4 焊接接头的整体形貌Fig.4 Overall morphology of welded joint

图5 焊接接头不同区域的显微组织Fig.5 Microstructures of different areas of welded joint: (a) base metal; (b) near fusion line; (c) heat affected zone and (d) weld center

2.3 力学性能

对2#和3#工艺下接头的拉伸性能进行测试。拉伸试样均在母材处断裂,且拉伸断口与拉伸方向大致呈45°夹角。由拉伸试验得到,2#工艺下接头的抗拉强度测试值为355,352,350 MPa,平均值为352.3 MPa, 断后伸长率测试值为10.3%,11.6%,11.9%,平均值为11.3%; 3#工艺下接头的抗拉强度测试值为353,367,382 MPa,平均值为367.3 MPa,断后伸长率测试值为12.5%,13.5%,11.3%,平均值为12.4%。由于焊缝中心形成均匀细小等轴晶,强度较高,母材处分布着轧制态的拉长晶粒α-Al,因此试样均在母材处断裂,并呈45°典型韧性断裂特征,表明接头焊接质量良好,接头力学性能优良。由图6可以看出,3#工艺下接头拉伸断口存在大量不同尺寸的韧窝,表明接头发生韧性断裂,塑性较好。

图6 3#工艺下接头的拉伸断口形貌Fig.6 Tensile fracture morphology of joint under 3# process: (a) at low magnification; (b) at medium magnification and (c) at high magnification

3 结 论

(1) 在焊缝正面保护气体流量为20 L·min-1,背面保护气体流量为5 L·min-1,焊接电流为75~80 A,焊接速度为1 000 mm·min-1条件下,采用交流CMT焊接方法对0.8 mm厚5A06铝合金超薄板进行焊接时,焊缝成形良好,连续美观,无气孔、裂纹、夹杂等缺陷。

(2) 焊接接头母材区组织为轧制态的拉长α-Al晶粒以及晶界处分布的弥散强化相,熔合线附近发生再结晶而形成等轴晶,热影响区为粗大的等轴晶,焊缝中心为细小等轴晶。

(3) 焊接接头拉伸时均在母材处断裂,抗拉强度约为360 MPa,断后伸长率约为12%,断口存在大量韧窝,接头发生韧性断裂,拉伸性能优良。