激光直接熔化沉积TA15合金高温原位拉伸过程中的组织演变行为

柴如霞,吕俊霞,谢 强,RIZWAN Muhammad,张跃飞,张 泽

(1.北京工业大学材料与制造学部,北京 100124;2.浙江大学材料科学与工程学院,杭州 310027)

0 引 言

激光直接熔化沉积(Laser Melting Deposition,LMD)技术是一种典型的金属增材制造工艺,该工艺将叠层叠加原理与激光熔覆技术有机结合起来,采用激光同轴送粉的方式将金属粉末送入熔池,以激光为加工热源,层层熔化金属粉末堆积形成工件[1],其优势在于无需任何加工磨具就可直接生产出任意形状的零件,生产周期短且材料利用率高。TA15合金作为一种高铝当量的近α型钛合金,在500 ℃以下具有良好的塑性、热稳定性以及抗蠕变性能,目前已广泛应用在航空航天工业中[2-3]。TA15合金在高温下的物相为体心立方β相,当温度降低到β相转变点931.5 ℃以下时,β相转变为同素异构的低温密排六方α相。在LMD过程中,TA15合金会经历快速熔化和快速凝固过程,同时层层堆积使该合金经历反复热循环,因此室温组织中除α相外,还会有少量残余β相存在,体积分数不足10%[4]。β相的生长方向除受其金属学织构取向性影响外,还受热散方向影响,所以室温下通常观察到沿堆积方向生长的柱状晶组织[5]。LMD TA15合金的晶粒细小且分布均匀,因而具有优良的抗蠕变和抗疲劳性能。

TA15合金主要应用于航空航天工业中承力框、壁板、承载梁等复杂结构件中,这些结构件不仅受力复杂,而且在服役过程中承受的温度也较高,而合金在高温下的微观结构直接影响成形件的使用性能和服役寿命,因而研究LMD TA15合金在高温下的组织演变和断裂机制具有重要意义。近年来国内外许多学者对钛合金在不同温度下的显微组织、力学性能以及断裂机制进行了广泛研究。何东[6]在室温下对锻造TA15合金进行拉伸试验,发现合金在室温下的塑性变形机制为基滑移和α/β两相协调变形两种,其中基滑移是主要的塑性变形机制。RIZWAN等[4]在500 ℃下分别对LMD TA15合金沿堆积方向和扫描方向的断裂行为进行原位拉伸研究,发现合金沿扫描方向拉伸时的强度高,断裂类型为剪切断裂,而沿堆积方向时的延展性好,断裂类型为韧性断裂,β柱状晶的取向生长是造成力学性能呈各向异性的主要原因。DASTIDAR等[7]分别在室温、225 ℃以及455 ℃下对锻造Ti-8Al-1Mo-1V合金进行拉伸试验,发现在室温下柱滑移为主要的滑移机制,随着温度升高,基滑移活动量增加,当温度为455 ℃时基滑移和柱滑移的活动量相当,而且还出现了晶界滑动现象。WANG等[8]分别在室温和650 ℃下对LMD Ti-6Al-4V合金沿扫描方向进行原位拉伸试验,发现合金在室温下发生剪切断裂,而在650 ℃下发生颈缩韧性断裂,随着温度的升高,合金的延展性提高而强度下降。但是目前还未见关于LMD TA15合金在高温拉伸时的微观结构演变和断裂机理的报道,而研究材料的塑性变形和微裂纹萌生、扩展机制是材料性能研究以及服役寿命评估的重要环节。因此,作者在300 ℃下对LMD TA15合金进行原位拉伸试验,观察拉伸过程中的显微组织演变以及断裂行为等,从而确定合金的组织与断裂机理间的关系。

1 试样制备与试验方法

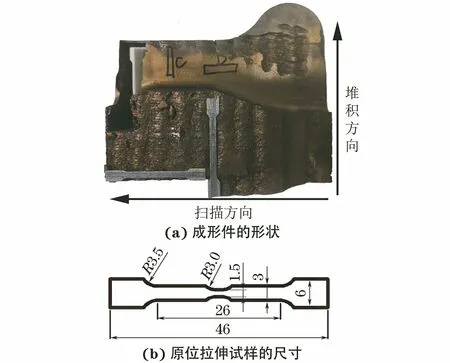

试验用TA15(Ti-6.5Al-2Zr-1Mo-1V)合金是采用激光直接熔化沉积技术制备而成,成形件的形状如图1(a)所示。采用电火花线切割的方式沿激光扫描方向截取原位拉伸试样,试样的尺寸如图1(b)所示。依次用320#、800#、1200#、2000#、3000#、5000#SiC砂纸打磨试样后,在磨抛机上进行机械水磨,经酒精超声清洗后进行机械抛光,抛光液选用成分为质量分数10%H2O2+90% SiO2的OPS悬浮液;对试样进行电解抛光,抛光液选用5%高氯酸+95%冰醋酸,电源采用恒流模式,电流为0.2 A,抛光时间为10 s,溶液中磁子的转速为3 rad·s-1;使用Keller试剂(HF、HNO3、H2O的体积比为2…4…94)对试样轻腐蚀5 s后,用Leica型光学显微镜观察显微组织。

图1 LMD TA15合金成形件的形状以及原位拉伸试样的尺寸Fig.1 Shape of LMD TA15 alloy part (a) and size of in-situtensile specimen (b)

采用自主研发的原位高温加热拉伸台进行原位扫描电镜-电子背散射衍射(SEM-EBSD)拉伸试验,其中加热器和拉伸台是集成在装配有Oxford symmetry型EBSD探头的TESCAN S8000型扫描电子显微镜中[9]。拉伸时采用双轴拉伸的方式以避免试样发生旋转而产生扭矩,样品台倾斜70°,工作距离为15 mm,试验温度为室温和300 ℃,保温30 min后进行拉伸试验,拉伸速度为0.5 μm·s-1。获取感兴趣(AOI)区域的SEM图像时选择的加速电压为20 kV,电子束流为300 pA。获取EBSD数据时选择的加速电压为30 kV,电子束流为10 nA,扫描步长为0.2 μm。采用AZtecCrystsal应用软件对EBSD数据进行处理和分析。

2 试验结果与讨论

2.1 原位拉伸前的显微组织

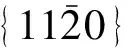

图2 原位拉伸前LMD TA15合金的显微组织、反极图、α相和β相极图、晶粒尺寸分布及晶粒取向差分布Fig.2 Microstructure (a-b), inverse pole figure (c), pole figure of α and β phase (d), grain size distribution (e) and grain boundarymisorientation distribution (f) of LMD TA15 alloy before in-situ tension: (a) at low magnification and (b) at high magnification

2.2 原位拉伸断裂行为

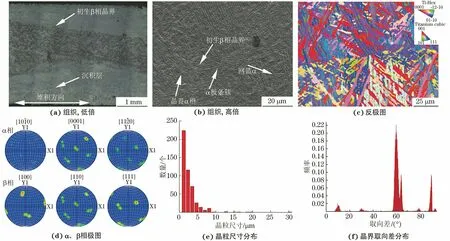

由于原位拉伸试样是非标准尺寸拉伸试样,虽然通过拉伸试验不能反映合金真实的力学性能指标,但可以总结其变化规律。由图3可以看出,300 ℃和室温下合金的抗拉强度分别为810 MPa和959 MPa,与室温相比,300 ℃下的抗拉强度较低。测得300 ℃时合金的断面收缩率为41.5%,大于室温下的断面收缩率(31.7%)。随着温度的升高,外界提供的热激活能增加,促使原子热振动振幅增大,原子间结合力下降,位错阻力降低,位错运动变得更容易进行,导致该合金的断面收缩率增大而强度降低[8]。α相为密排六方结构,在室温下六方晶格中的滑移面数量有限,塑性变形较困难,而随着温度的升高,滑移系的临界分切应力减小,晶格中的滑移系增多,因此TA15的塑性增加,强度降低[8,13]。

图3 LMD TA15合金的室温和300 ℃原位拉伸应力-位移曲线Fig.3 Stress-displacement curve during in-situ tension at roomtemperature and 300 ℃ of LMD TA15 alloy

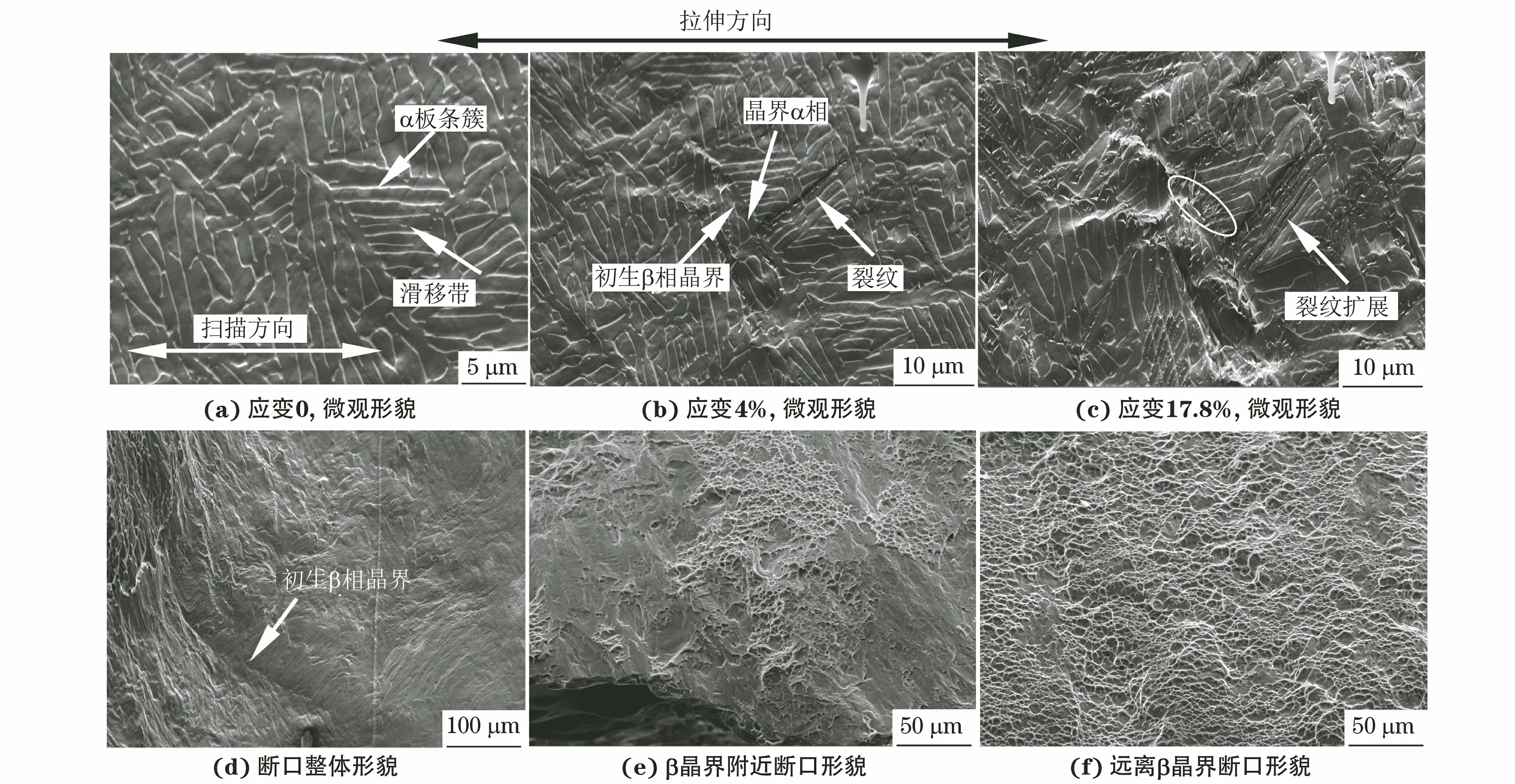

为了进一步研究LMD TA15合金在300 ℃拉伸过程中的组织演变以及微裂纹萌生和扩展过程,对原位拉伸过程中的微观形貌进行观察。由图4可以看出,当拉伸应变约为4%时,合金组织中α板条簇中出现了大量的滑移带,其方向与拉伸方向呈约60°,相邻的滑移线间距相等且平行。TA15合金中铝质量分数较高,拉伸时滑移是最主要的塑性变形机制[14]。LUTJERING[15]发现:α板条的晶粒尺寸是影响钛合金力学性能最重要的微观结构特征之一,决定了滑移带的有效长度;α板条晶粒尺寸越大,滑移长度越大,晶粒位置越容易发生滑移变形。在LMD TA15合金中,由于α板条簇的晶粒尺寸大于网篮α板条的晶粒尺寸,因此拉伸时滑移优先发生在α板条簇中。随着温度的升高,晶界强化作用减弱,滑移带切过α/α和α/β晶界进行扩展时受到的阻碍作用减小,因此与室温下滑移带大部分存在于一个晶粒内的现象不同,此时滑移带切过多个α板条簇进行扩展,合金的塑性流动性增强,塑性提高。当应变增加至8%时,组织中沿滑移带处出现微裂纹,微裂纹扩展路径与滑移带扩展路径一致,这表明滑移变形是导致合金产生微裂纹的主要原因。随着应变进一步增加至17.8%时,合金表面塑性变形严重,组织中不仅出现了明显的α板条扭曲弯折现象,还出现了大量与α板条簇相切的微裂纹,且微裂纹的长度与密度明显增大;β晶界上的α相内出现了大量细小的微裂纹,且均未跨过β晶界,如图中椭圆区域所示,这与ULLAH等[16]观察到的Ti-6Al-4V合金在200 ℃下β晶界处的裂纹萌生、扩展现象一致。随着应变进一步增大,合金发生断裂,断口中裂纹路径存在较大的偏折,且末端裂纹沿着β晶界扩展。合金受力方向与激光扫描方向平行,即拉伸方向与初生β晶界相垂直;在垂直剪切力的作用下初生β晶界发生分离,β晶界上的α相直接暴露在拉力作用下,晶界α相会优先为沿着初生β晶界积累的应力损伤提供一条路径[17],大量的位错和滑移带集中在β晶界附近的α/β和α/α相界面处,从而产生了晶界强化作用,导致合金的抗拉强度提高而延展性降低,最终合金沿着β晶界发生断裂。初生β晶界处的断口中存在明显的解理台阶,表明该区域发生脆性断裂,β晶界的存在是造成合金局部区域发生脆性断裂的根本原因;远离β晶界的网篮组织区域断口中发现均匀分布的大量小韧窝,表明断裂前合金经历了充分的塑性变形,该区域发生韧性断裂。可知,LMD TA15合金在300 ℃沿激光扫描方向拉伸时发生脆-韧性混合断裂行为。

图4 LMD TA15合金在300 ℃原位拉伸不同应变下的微观形貌以及断裂后的断口形貌Fig.4 Micromorphology of LMD TA15 alloy after 300 ℃ in-situ tension with different strains (a-c) and fracture morphology after fracture (d-f): (a) strain of 0; (b) strain of 4%; (c) strain of 17.8%; (d) overall morphology; (e) near β grain boundaries and (f) far away from β grain boundaries

2.3 原位拉伸过程中的微观结构演变

在AOI区域内分别选择位于β晶界上的2个α相晶粒(G1,G2)来分析微观变形过程中晶粒的旋转情况。与拉伸前(应变量为0)相比,当原位拉伸应变为4%时,AOI区域内所有晶粒的颜色均发生了明显变化,说明晶体学取向发生改变,晶粒发生了旋转,其中G1和G2晶粒取向从拉伸前的(49.67°,36.7°,32.4°)和(52.72°,94.14°,35.22°)分别旋转至(155.42°,69.18°,3.55°)和(126.23°,121.68°,53.72°)。随着应变增加到12%时,与应变为4.0%时相比,大部分晶粒颜色发生微小变化,少部分晶粒颜色发生明显变化,如在晶粒G2内部出现了低角度晶界,将G2晶粒分成A和B两个低角度晶粒,这两个低角度晶粒的颜色完全不同,晶体学取向也完全不同,A晶粒取向为(122.99°,133.23°,52.03°),B晶粒取向为(124.56°,125.16°,44.84°),这主要归根于该晶粒内部应力分布不均匀,造成同一晶粒发生了不同程度的转动,试样发生了不均匀塑性变形。对比拉伸前发现,在整个拉伸变形过程中AOI区域内晶粒形态没有发生明显改变,仅晶体学取向发生改变。

图5 LMD TA15合金在300 ℃原位拉伸不同应变时的反极图Fig.5 Inverse pole figures of LMD TA15 alloy after 300 ℃ in-situ tension with different strains

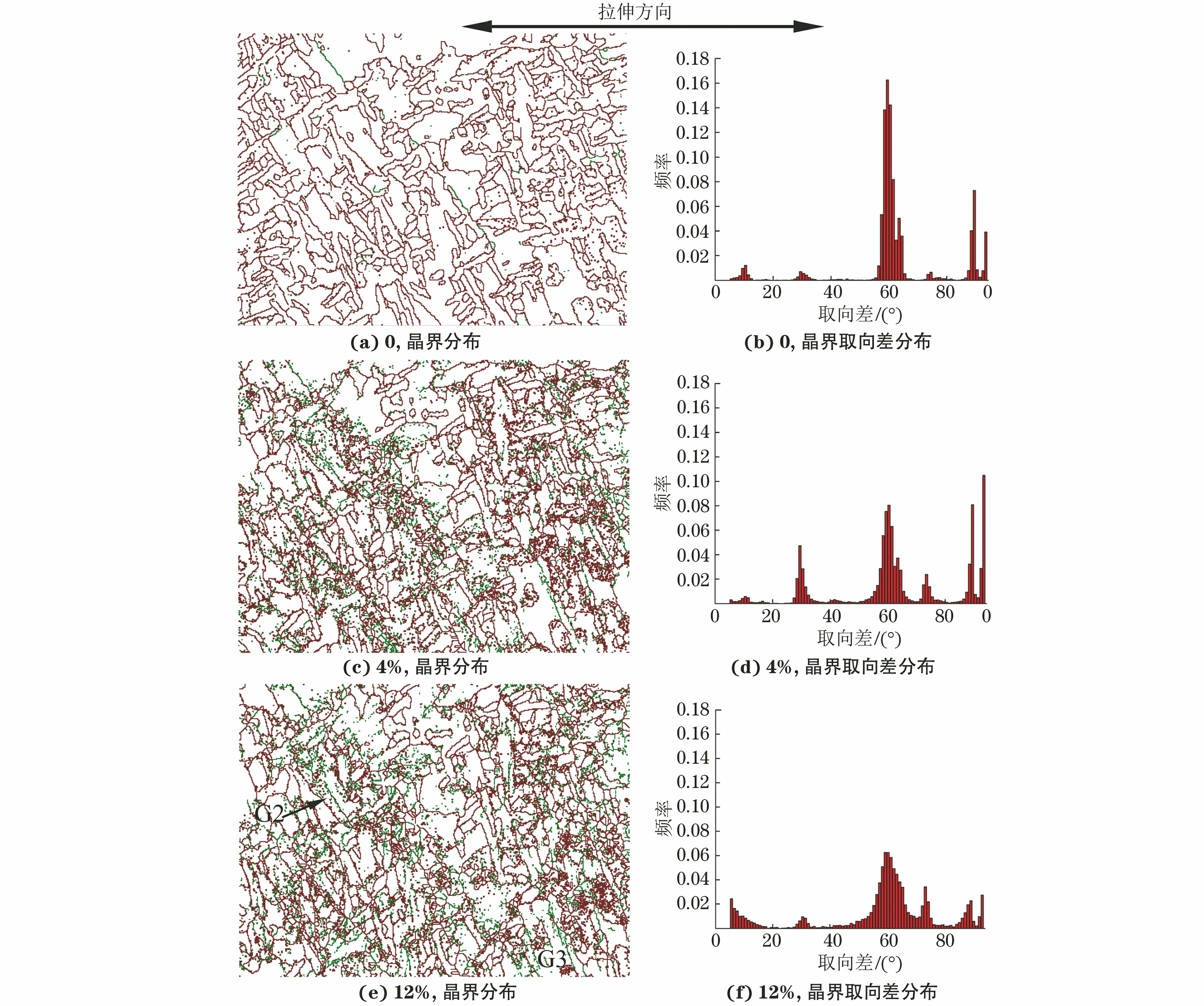

由图6可以看出,原位拉伸前,AOI区域绝大部分晶界为高角度晶界,仅有少部分为低角度晶界,晶界取向差在60°附近占比最大,统计得到高角度晶界占比为95.1%,低角度晶界占比为4.9%。拉伸应变为4%时,AOI区域大部分晶粒中均有低角度晶界存在,而在部分晶粒中的低角度晶界分布较多且较密集,这是因为在塑性变形时,晶粒内部会发生位错聚集,形成滑移线,滑移线和晶界以及亚晶界附近的位错密度明显增大,随着应变的增加,位错在部分晶粒内部优先塞积形成位错壁,促使形成低角度晶界[18];与拉伸前相比,低角度晶界明显增多,统计得到该区域的低角度晶界占比为10.7%,而高角度晶界的占比为89.3%。随着应变进一步增加到12%时,AOI区域晶粒内部存在的低角度晶界明显增多,部分高角度晶粒,如晶粒G2和G3,甚至变成多个低角度晶粒,导致晶粒细化,最终产生更多的亚结构或低角度晶界;该应变下低角度晶界的占比增加到33.7%,而高角度晶界的占比则减少到66.3%。

图6 LMD TA15合金在300 ℃原位拉伸不同应变时的晶界分布和对应的晶界取向差分布Fig.6 Grain boundary distribution (a, c, e) and corresponding grain boundary misorientation distribution (b, d, f) ofLMD TA15 alloy after in-situ tension with different strains

LMD TA15合金在300 ℃下的塑性变形过程中可归纳出如下规律:在变形初期,晶粒通过晶粒旋转来调整塑性应变,使晶粒的晶体学取向发生变化,合金发生均匀塑性变形;随着应变的增加,在拉应力作用下,组织中β晶界和晶界α相的存在造成应变局域化,局部晶粒发生应力集中,发生位错聚集,大量位错通过滑移、交互、重排等方式使部分晶粒内产生大量低角度晶界;在变形中后期,主要通过局部区域位错运动来调整塑性应变,合金发生不均匀变形。

3 结 论

(1) LMD TA15合金中粗大柱状β晶粒跨越多个沉积层,并沿堆积方向外延生长,显微组织由初生柱状β相、晶界α相、长径比较大的α板条簇以及网篮α组织构成,晶粒细小。

(2) 在300 ℃下拉伸时滑移是LMD TA15合金发生塑性变形的主要机制,裂纹扩展路径与滑移带扩展路径一致,均切过α板条簇进行扩展;合金的断裂方式为脆-韧性混合断裂,其中β晶界的存在是造成合金局部区域发生脆性断裂的根本原因。

(3) 在拉伸变形初期,LMD TA15合金β晶界附近区域晶粒发生旋转,晶粒的晶体学取向发生变化,合金发生均匀塑性变形;随着应变的增加,局部晶粒发生应力集中,出现位错聚集,通过位错运动使部分晶粒内部产生大量低角度晶界,合金发生非均匀变形,合金中低角度晶界占比从拉伸前的4.9%增加到应变为12%时的33.7%。