增材制造用球形金属粉末主要制备技术的研究进展

吴文恒,王 涛,范 玎

(上海材料研究所,上海3D打印材料工程技术研究中心,上海 200437)

0 引 言

近年来,增材制造技术的快速发展使增材制造行业规模得到迅速扩大,也促使增材制造的产业格局逐步完善,目前增材制造已成为智能制造和先进制造的关键模块。在此过程中,金属增材制造技术完成了由最初的学术理念到工业化应用的蜕变,并发展成为增材制造产业体系中最具潜力的重要技术分支,更是增材制造技术更新迭代的显著标志。

金属增材制造使用的主要原材料为金属粉末,制备金属粉末的主要方法有机械破碎法、雾化法、还原法、电解法、氢化脱氢法等。其中,雾化法中的气雾化法、等离子旋转电极雾化法和等离子雾化法可制备球形金属粉末,并且粉末的化学成分均匀、氧含量低、球形度高,尤其适用于金属增材制造,而球形金属粉末特性也成为决定成形制件性能的先决条件。增材制造产业的快速发展带动了球形金属粉末的巨大市场需求[1],因此如何高效制备高品质球形金属粉末成为增材制造技术发展与变革的关键[2]。为了给增材制造技术研究及粉末原材料耗材生产领域的研发人员提供借鉴,作者对增材制造用球形金属粉末的主要制备方法进行了介绍,综述了制备原理、生产设备结构、重要工艺参数和未来发展方向。

1 气雾化法

1.1 技术原理

气雾化法(Gas Atomization, GA)起源于19世纪20年代,是利用高速气流冲击金属熔液,将气体动能转化为微小金属熔滴的表面能,最终冷却获得球形金属粉末的工艺[3]。为解决活泼金属粉末制备的难题,用惰性气体作为雾化介质,进而形成了惰性气体雾化法(Inert Gas Atomization, IGA);随后为提升金属粉末的品质,将真空熔炼技术与惰性气体雾化技术相结合,发展出真空气雾化法(Vacuum Gas Atomization, VGA),可显著降低设备内部的氧含量,有效控制合金元素的氧化烧损和夹杂,提高粉末的纯净度,并逐渐成为气雾化制粉的主流方法[4-5]。真空气雾化技术在控制合金元素成分偏析方面具备明显优势,结合工艺调整,可改善合金元素的固溶度、第二相尺寸形貌及分布等[6]。理论上任何能够熔化形成互熔合金熔液的金属,都能够通过气雾化的方式制备成金属粉末,这也为扩展粉末材料种类和新材料开发提供了良好的技术手段。

通过气雾化法获得的金属粉末特性及目标粒度段的收得率主要决定于雾化器结构。早期的雾化器主要分为自由落体式(Free-fall Gas Atomization, FFGA)和限制式(Confined Gas Atomization, CGA)[7-8]两种类型,其结构如图1所示。采用自由落体式喷嘴雾化时,金属熔液从陶瓷导流嘴流出至喷嘴气流汇聚点之间呈现自由落体状态,该喷嘴结构设计简单,不易发生堵塞,并且雾化工艺控制简单,适用于生产较大粒径(50~300 μm)的粉末[9]。为了提升小粒径金属粉末的收得率,研发出限制式喷嘴,在雾化时,陶瓷导流嘴将金属熔液直接引导进入雾化区,大大缩短了气流在破碎金属熔液前的飞行距离,显著提升了雾化效率,但限制式喷嘴结构设计紧凑,装配要求高,气体对导流嘴冷却作用强,易导致金属熔液“结瘤”和上翻引起导流嘴堵塞,因此雾化工艺控制较难[10]。到20世纪80年代中期,限制式喷嘴结构得到优化,通过减小导流嘴直径缩短高压气流出口到金属液流的距离,使高速气流在短距离内达到破碎金属液流的效果,显著降低气流喷射的能量衰减,提高气体动能传输效率,从而提高雾化效率和细粉收得率,由此形成紧耦合结构喷嘴;采用这种结构喷嘴雾化制备的粉末粒径分布窄,并可明显提高粉末的冷却速率[11]。

图1 雾化器结构示意Fig.1 Structure diagram of atomizers: (a) FFGA and (b) CGA

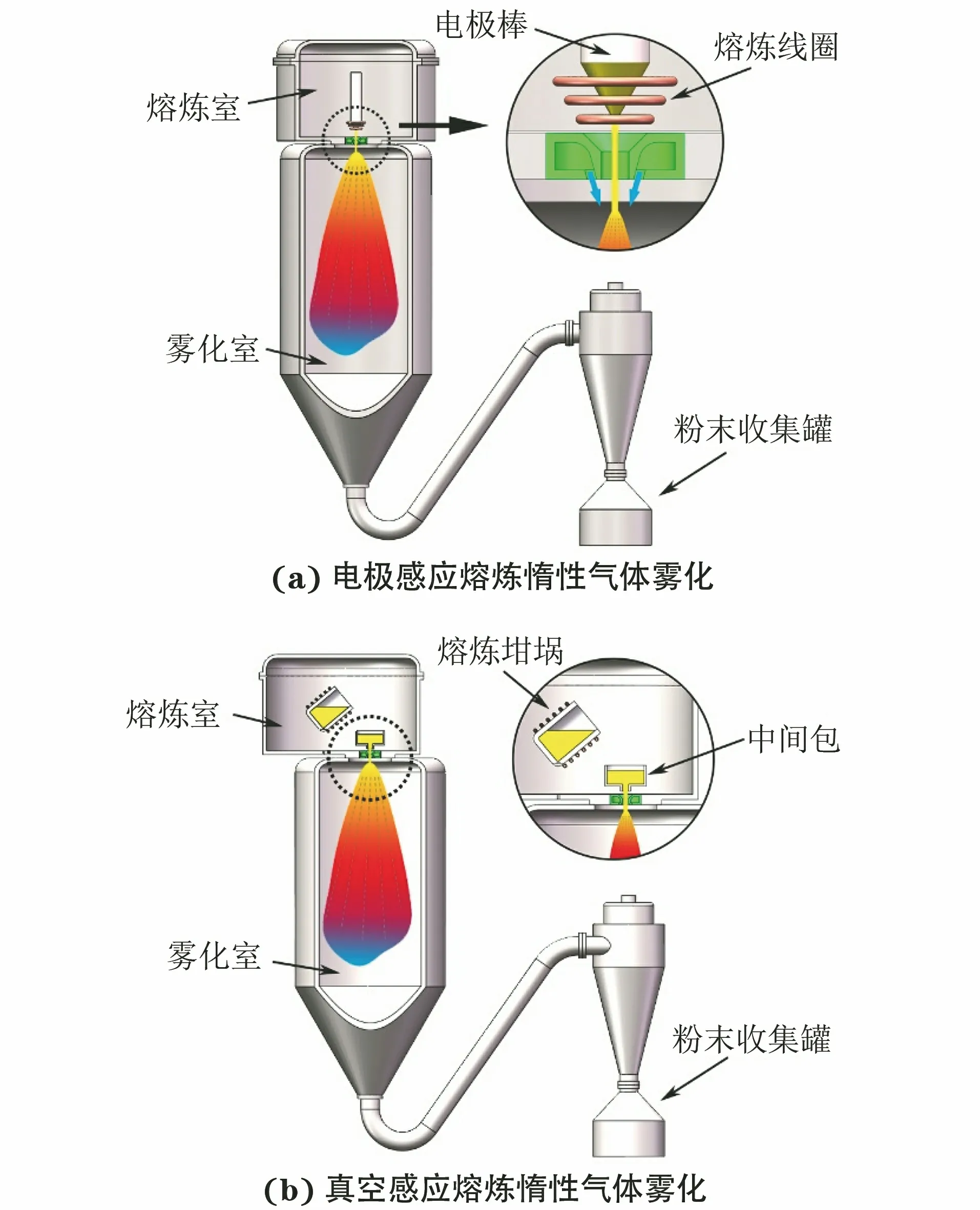

在增材制造用球形金属粉末的制备技术中,基于自由落体式和限制式/紧耦合式结构喷嘴与真空感应熔炼技术的应用,分别对应电极感应熔炼惰性气体雾化(Electrode Induction Melting Gas Atomization, EIGA)和真空感应熔炼惰性气体雾化(Vacuum Induction Melting Inert Gas Atomization,VIGA)两种技术路径,其设备原理如图2所示。其中,典型的EIGA设备熔炼雾化技术由德国Leybold公司发明[12],后由德国ALD公司结合真空技术制造出VIGA设备。EIGA设备以合金棒材为原料,棒材底部呈锥状,熔炼时伸入锥形感应线圈中,棒料底端熔化形成的熔滴经喷嘴中心孔时被惰性气体雾化后冷却得到球形金属粉末。由于EIGA技术采用无坩埚式熔炼,并且通常使用氩气雾化,更适用于活泼金属(如钛合金)或纯度要求高的合金(如医用CoCrMo合金、镍基高温合金等)粉末制备,此外相比传统的自由落体式雾化方法,由于棒料锥角熔化形成的金属液流较细,因此雾化后更容易得到粒径细小的金属粉末。VIGA技术则是采用坩埚盛放金属熔液,金属熔液经中间包和导流嘴后直接进入雾化区,最终雾化获得球形金属粉末。

图2 气雾化设备原理示意Fig.2 Schematic of gas atomization apparatus principle:(a) EIGA and (b) VIGA

气雾化法可轻松实现规模化生产,是目前增材制造用球形金属粉末的主要生产方式。气雾化法制备的金属粉末冷却速率快、成分均匀、球形度高、粒度分布较宽,其中:15~53 μm粒径范围的粉末收得率可达35%~45%,可用于选区激光熔化技术;53~150 μm粒径范围的粉末则可用于同轴送粉的激光立体成型技术。

1.2 重要工艺参数

在气雾化过程中,影响雾化效率和粉末特性的重要工艺参数有雾化介质、雾化压力、金属熔液过热度、金属液流直径和雾化喷射角度等。

常用的雾化介质为氮气、氩气。雾化介质主要与金属熔液进行能量交换和热量交换,进而对金属粉末的化学成分、粒径分布、颗粒形态等理化特性产生影响[13]。雾化介质的温度越高,气流喷射速度越快,对金属熔液的冲击力越大,金属熔液破碎得越充分。同时,雾化介质的自身冷却速率也会影响金属熔滴的冷却效果及金属粉末形貌。

雾化压力是影响金属粉末特性的主要因素,也是雾化介质破碎金属熔液,将气体动能转化为金属熔滴表面能的重要能量来源,对金属粉末的粒径分布及表面形貌有直接影响。在一定压力范围内,金属粉末的粒径随雾化压力的增加而减小[14]。当雾化压力持续增大时,气体流量增加,生产成本提高,气体的冷却能力加强,堵塞中断的风险加大;同时,雾化气流场中负压逐渐降低,对金属熔液的抽吸效果逐渐减弱,甚至产生向上的反冲力,导致金属熔液在雾化喷嘴或导流嘴处堵塞,进而降低气雾化的稳定性和雾化效率。

金属熔液过热度是指雾化前金属熔液温度与金属熔点的差值。过热度主要影响金属熔液的黏度[15]。金属熔液的黏度通常随温度的升高而减小。在一定温度范围内增加过热度,金属熔液黏度降低,有利于被高压气体充分破碎,获得细小粒径的金属粉末,同时增加过热度也可使金属熔滴在飞行过程中的冷却和凝固时间延长,更容易获得高球形度的金属粉末。

金属液流直径主要由导流嘴孔径控制。在相同雾化压力条件下,金属液流直径减小,单位时间内金属液流被冲击破碎得更加充分,细粉收得率也会相应增加,但也会减少金属熔液的热量,在高压气体的冷却作用下,增加了发生堵塞中断的风险。

雾化喷射角度主要影响雾化区的抽吸力及气流的动能利用率。雾化喷射角度越小,雾化区的抽吸力越大,金属熔液流速越快,在相同雾化气体流量下金属熔液破碎得越不充分,并且导流嘴出口位置与雾化气体交汇点的距离越大,气流速度在喷射过程中衰减得愈加明显,导致高速气流动能利用率降低,因而不易获得细小的金属粉末;相反,雾化喷射角度越大,导流嘴出口处到气流交汇点处的距离越短,气流的动能利用率越高,金属粉末粒径较小,但雾化喷射角度过大会使雾化区内的抽吸力减小甚至转变成反向压力,导致金属熔液反喷,严重影响雾化生产的稳定性。

1.3 发展方向

(1) 基于De Laval超音速喷嘴的新型雾化器结构设计。将具有收缩-扩张形态的De Laval喷嘴应用于雾化器从而获得超音速的喷射气流,以提升雾化效率和细粉收得率,已经成为目前气雾化生产领域中较为成熟的技术,而具有复合效果的新型雾化器结构设计将会是今后气雾化技术的重要发展方向。对雾化器进行结构优化设计,使雾化器同时具备De Laval喷嘴形态和能形成共振效应的Hartmann振动管结构,可在雾化过程中获得超音速喷射气流的同时产生80~100 kHz脉冲频率的Hartmann共振,从而形成超声雾化,进而显著提升高速气流的破碎效果[16-17]。此外,基于 De Laval 喷嘴的层流气体雾化技术(Laminar Flow Gas Atomization, LFGA),能克服常规气雾化过程中气流扰动以及能量损失大等问题,可更好地控制金属粉末的粒径分布,在雾化时喷嘴处气流和金属熔液均为层流状态,气流喷射方向平行于金属液流,在剪切力和气流挤压的作用下金属液流发生变形,液流直径不断减小,直至液流呈细丝状,并出现层流纤维化现象[6],该技术可有效提升雾化效率,同时结合能产生超音速气流的De Laval喷嘴结构[18],可使细粉收得率得到大幅提升;层流雾化气体消耗量相对较低,可大幅降低生产成本。

(2) 热气体雾化技术。热气体雾化技术是在传统气雾化技术的基础上,通过提高雾化介质温度,使气体在雾化器喷嘴出口处膨胀,达到提升喷射速度的目的[19]。在相同雾化压力和耗气量下,提高雾化介质温度可使雾化气体动能显著提高,从而提升雾化效率,有效降低粉末的平均粒径。

(3) 空心粉的控制技术。通常认为空心粉的形成与液滴的袋式破碎机制有关[20]。空心是气雾化粉末中常见的一类缺陷,空心粉的存在会导致材料成型致密度降低,对材料的疲劳强度与断裂韧性有不利影响。在气雾化过程中往往通过降低雾化气体动能的方式抑制粉末内部孔隙的形成[21],从而减少空心粉的形成[22]。另外,可通过雾化器的结构优化设计,降低气流喷射与金属液流的剪切作用,从而降低空心粉的形成概率。

(4) “卫星球”控制技术。“卫星球”的形成源于气雾化过程中高压气体喷射引起的气流反向回流,在此过程中,粒径细小的金属粉末随气流旋流向上运动,粘在未完全凝固的粗粉末颗粒表面,形成不同程度的“卫星球”,导致粉末流动性降低,影响粉末的使用性能。在雾化设备上采用外加气流的方式对气体旋流产生干扰,可避免“卫星球”的形成。因此如何实现对设备结构的有效改造,并设计匹配的雾化工艺,成为避免出现“卫星球”并改善金属粉末性能的技术发展方向。

2 等离子旋转电极雾化法

2.1 技术原理

等离子旋转电极雾化法(Plasma Rotating Electrode Process, PREP)是利用等离子枪产生的等离子弧作为高温热源,熔化高速旋转的金属棒料端面形成熔融金属液膜,液膜在棒料高速旋转离心力的作用下形成微小液滴,最终在惰性气体(氩气或氦气)的冷却作用下快速凝固形成球形金属粉末的一种技术。PREP技术最初由KAUFMAN[23]发明,后由美国Nuclear Metals公司实现工业化装备制造,开发出一种无坩埚高纯净金属粉末生产方法[24]。PREP设备工作原理如图3所示,该技术通常采用氩气、氦气或氩气和氦气的混合惰性气体,在雾化过程中形成气氛保护并冷却金属粉末。

图3 PREP设备工作原理示意Fig.3 Schematic of PREP apparatus principle

目前,美国、俄罗斯和乌克兰在PREP设备制造及技术应用方面仍处于世界领先地位。美国Starmet公司(原Nuclear Metals公司)在20世纪80年代初就开发出PREP设备,采用直径63.5 mm和89 mm两种规格的电极棒料,最高工作转速可达25 000 r·min-1,该设备已成功应用于航空发动机涡轮盘的量产[25]。美国应用的PREP技术采用转移弧型等离子熔化系统,具有能量密度高、热效率高和电源匹配容易等优点,但由于工作过程要实现高速旋转阳极棒料供电,会带来滑动电刷碳粉污染、机械轴温升高、振动大等问题。俄罗斯和乌克兰制造的PREP设备多采用非转移弧模式[26],即电弧产生于电极及喷嘴间,棒料驱动形式为三辊驱动式,并且可实现自动化更换棒料,该类设备具有结构紧凑、生产效率高等优点。此外,为强化冷却能力并保证粉末质量,俄罗斯制造的PREP设备的保护气通常采用氩气和氦气的混合惰性气体[27]。俄罗斯早期制造的ПУР-1型PREP设备采用φ50 mm的金属棒料,最高工作转速为15 000 r·min-1,等离子枪功率可达100 kW,粒径50~100 μm的高温合金粉末收得率可达50%以上。目前俄罗斯开发出ПУР-9型PREP设备,采用直径为50~80 mm的电极棒料,最高工作转速为30 000 r·min-1,可实现长度为300~500 mm棒料的自动换料,等离子枪功率为180~200 kW,单炉产量约为400 kg。俄罗斯将PREP技术应用于镍基高温合金的粉末制备,已经成功用于批量生产军用粉末涡轮盘和压气机盘,截至2000年,俄罗斯已生产超过5万件粉末盘和轴[28]。

我国的PREP技术起步于20世纪80年代。西北有色金属研究院粉末冶金研究所于1983年自主设计研发了国内第一台转移弧型PREP设备,采用等离子转移弧加热系统,有效降低了钨阴极对粉末的污染[29]。此后,西安赛隆金属材料有限责任公司、西安欧中材料科技有限公司、湖南顶立科技有限公司等也针对PERP技术及装备进行研发,并在电极棒料转速提升、等离子枪熔化功率提高等关键技术方面取得了跨越性的技术进步。西安赛隆金属材料有限责任公司开发出多个型号系列的PREP设备,等离子热源采用转移弧工作模式[30],棒料的熔化速率和生产效率均得到有效提升;其中,该公司开发出的SLPA-Ⅱ型PREP设备采用直径75 mm的电极棒料,最高工作转速可达18 000 r·min-1,成功实现了钛合金、镍基和钴基合金粉末的批量制备;为克服传统PREP技术电极棒料卧式高速旋转时电极棒料质心和等离子枪中心难以完全重合,以及棒料前端熔化部分产生不平衡质量的问题,该公司自主研发了国际首台立式工业级 SLPA-V型 PREP设备,创新性地提出了电极棒立式高速旋转、等离子枪低速轴向进给定距补偿的新一代制粉技术,将设备运行的最大噪声降低至83 dB,电极棒直径由传统75 mm提高到了100 mm,并且工作转速提高至22 000 r·min-1,生产能力提升至12 kg·h-1;该公司研发的SLPA-D型桌面级PREP设备,工作转速高达60 000 r·min-1,可用于小批量、多品种高品质球形金属粉末的研制和生产。西安欧中材料科技有限公司采用单独设计与等离子枪分离的惰性气体循环系统冷却通道的方法,对雾化室进行高效冷却,大幅提升了PREP设备的冷却效果[31]。湖南顶立科技有限公司开发出可使用直径70~100 mm的棒料,最高转速可达18 000~30 000 r·min-1的PREP设备。国内经过多年来对PREP技术和装备制造的不断探索和研究,在关键技术和规模化生产方面取得了显著的成绩,但与国外PREP技术相比,在装备长期运行稳定性、细粉收得率和设备生产效率等方面仍有提升的空间。

2.2 重要工艺参数

PREP制备金属粉末时,影响粉末粒径的工艺参数主要有电极棒旋转速度、棒料直径、等离子枪功率、棒料进给速度、等离子枪与棒料间的距离和惰性气体流量等[32-33]。其中,增大电极棒旋转速度和棒料直径可增加旋转时的离心力,使粉末粒径变小。在工艺调整时,等离子枪功率与棒料进给速度应匹配,以避免出现断弧、熔化不良和飞边等问题;等离子枪与棒料间的距离主要会影响熔融金属液膜的过热度,而惰性气体流量主要对金属粉末的冷却效果产生明显影响。

PREP制备金属粉末的显著特点是纯净度高、氧含量低、球形度高、粉末流动性好、粒径分布窄[34-36],并且从制备方法和雾化机理上可避免空心粉及卫星粉的形成,可用于多种材料,如不锈钢、镍基高温合金、钛合金及高熔点金属等金属粉末的制备,目前PREP技术生产的金属粉末已经广泛应用于航天航空、船舶制造、能源化工、高端装备制造和生物医疗等领域[37-39]。

2.3 发展方向

(1) 中小粒径金属粉末的PREP制备。PREP技术制备的金属粉末球形度高、流动性好、表面光洁,但粉末粒径较大,更适用于激光立体成形技术。随着增材制造产业的发展,对优质中小粒径金属粉末的需求量日趋增多[40],如何通过装备硬件升级和雾化工艺的匹配和调控,实现粒度可控及中小粒径粉末收得率的大幅提升,以其自身技术优势匹配多种增材制造成形方式,成为PREP技术的重要发展方向。

(2) 难熔金属粉末的PREP制备。难熔金属铌、钼、钨、钽因优良的材料特性,其粉末制品及增材制造制件在重要的工业领域有巨大的市场需求,但由于熔点高(铌熔点2 477 ℃、钼熔点2 623 ℃、钨熔点3 422 ℃、钽熔点2 996 ℃),采用气雾化方式获得金属粉末难度巨大,而PREP技术具有高的热源能量密度,可适用于高熔点金属的雾化制备。因此,应用PREP设备实现低氧含量、高球形度、高纯净度难熔金属粉末制备也成为PREP技术的重要发展方向。

3 等离子雾化法

3.1 技术原理

等离子雾化(Plasma Atomization, PA)技术以金属丝材为原材料,利用等离子火炬产生的聚焦等离子射流将金属丝材熔化,形成微小金属熔滴,下落过程中在表面张力的作用下,冷却凝固形成球形粉末[41],金属丝材的雾化及冷凝过程均处于惰性气氛环境中,并且采用非接触式雾化过程,因此可减少氧化,获得高纯度的金属粉末[42]。PA技术最初由TSANTRIZOS等[43]研发并申请专利,加拿大AP&C公司于1998年将PA技术实现了工业化[44-45]。目前,AP&C公司对PA技术的研究和工业化应用显著领先于其他公司,由于AP&C公司不对外出售PA设备,并对相关技术实施严格保密,因此对于PA设备及技术相关细节的报道较少。 PA设备结构如图4所示。PA设备中送丝系统通过控制进给速度,以一定速度将金属丝材送入雾化炉内;雾化热源由3个等离子火炬组成,金属丝材进入雾化区内被聚焦等离子火焰加热熔化、蒸发成为饱和金属蒸气,随后通过气流实现淬火,金属蒸气发生快速团聚、形核、长大,最终获得特定粒径分布的金属粉末[46]。

图4 PA设备结构示意Fig.4 Schematic of PA apparatus structure

PA技术雾化方式独特,具有显著的工艺优点。原材料金属丝材依据相关国家标准进行制造和检测,从而在原材料品质控制方面为确保金属粉末高品质提供了必要保证;采用无坩埚非接触式雾化方式,金属丝材的熔化和雾化同时进行,这种雾化方式不仅雾化效率高,也避免了粉末在制备过程中混入杂质造成污染,粉末纯净度高,氧含量较低[47];在等离子火炬的作用下,惰性雾化气体被加热到高温状态,并具有较高的喷射速度,这样可使金属熔滴的凝固速率减慢,金属熔滴在表面张力的作用下充分球化从而获得高球形度的金属粉末[48-49]。与其他雾化方法相比,PA技术制备的金属粉末粒径分布较窄,粒径不大于53 μm的粉末收得率极高,并且具有高球形度和低杂质含量的特性,金属粉末成形件微观组织均匀,力学性能优异[50]。但是由于PA技术采用金属丝材雾化方法制备粉末,原材料的制造成本较高;PA技术雾化金属丝材的方式也限制了生产效率,难以实现单台设备的快速规模化量产;由于PA技术的热源为高功率等离子枪,能源消耗量较大,难以实现节能减排,同时会显著增加金属粉末的制备成本。

3.2 关键工艺参数

PA技术的关键工艺参数包括金属丝材的进给速度、惰性气体流速、等离子枪功率以及等离子枪与金属丝材的相对位置等,实现工艺参数的匹配是PA技术制备高品质金属粉末的关键。其中,通过调节金属丝材的进给速度可调控金属粉末的粒径分布和雾化产生悬浮颗粒的数量,使金属粉末具备良好的流动性和粉末品质稳定性;惰性气流的有效动能主要由惰性气体流速决定,增加惰性气体的压力和使用超音速雾化喷嘴(如De Laval喷嘴)可提高气流有效动能,将惰性气体流速提升到超音速,获得颗粒细小的金属粉末;等离子枪的作用是将电能和气体动能转化成熔化金属丝材的热能和金属粉末的表面能,增大等离子枪的功率可使金属丝材熔化得更加充分,并达到更高的熔化温度,如果控制好金属丝材的进给速度和惰性气体压力,同时结合冷却速率的合理控制,可得到球形度高、氧含量低及粒径小的粉末;等离子枪与金属丝材端部的间距越小,金属丝材获得的等离子束有效热功率越大,熔化越充分,粉末细化趋势越明显,因此减小等离子枪与金属丝材间距可以有效提高细粉收得率。

3.3 发展方向

随着市场对细粉末需求的日益增长,等离子雾化技术应朝着提升生产效率的方向发展,对金属丝材预热可有效地提升雾化效率,因此基于金属丝材预热的等离子雾化技术将成为未来的主要发展方向之一。由于很多金属并不适合制备成金属丝材,这直接影响了等离子雾化技术的应用范围,因此等离子雾化技术需进一步突破对金属丝材的依赖,研发更高能量的等离子枪成为拓展等离子雾化技术适用金属范围的必经之路。

4 结论与展望

增材制造用球形金属粉末的主要制备方法包括气雾化法、等离子旋转电极雾化法及等离子雾化法。雾化机理和设备结构的差异决定了金属粉末的特性。对于气雾化法,优化雾化器结构以提升雾化气流动能效率,是改善金属粉末品质及提高气雾化生产效率的最有效手段;提高电极棒料的旋转速度并匹配合理的等离子热源及功率是等离子旋转电极雾化法制备球形金属粉末的装备技术关键;实现工艺窗口精准控制,实现等离子束流与惰性气体流速的合理匹配是等离子雾化技术的关键。

近年来金属增材制造的快速发展使球形金属粉末的市场需求显著增长,也给增材制造专用材料研发、粉末制备技术及装备应用等领域的研究带来了诸多挑战与机遇。首先,在研发增材制造专用材料时,不仅要关注制件的成形和服役性能,还需考虑金属粉末匹配的合理制备工艺;其次,从设备角度考虑,对高端制粉装备进行自主研发,是打破国外技术封锁,增加生产技术领域核心竞争力的唯一手段,而如何实现工艺窗口扩展、设备长期稳定运行、制品批次间质量稳定性提升是突破高端装备制造技术瓶颈的关键;最后,应重视专业人才团队的组建和培养,高品质球形金属粉末的制备是涵盖冶金学、机械制造、空气动力学、传热学的交叉学科,需要具有多学科背景的复合型生产技术人才共同参与研发和应用,组建强有利的技术团队为技术突破提供强大支撑。