TiN-Al体系结合剂配比对聚晶立方氮化硼复合材料性能的影响

罗 涛,江文清,徐 敏

(九江职业技术学院机械工程学院,九江 332007)

0 引 言

立方氮化硼(cBN)具有硬度高、导热性好、热稳定性高等优点,同时对黑色金属呈化学惰性,且耐高温,因此广泛用于切割淬硬钢、铸铁和耐热合金等[1-8]。但是由于cBN 单晶烧结活性小,难以长大,要想获得实用的cBN 烧结块需在2 000 ℃的高温和7 GPa的超高压下烧结[9-10],这增加了生产成本,限制了其在工业中的应用。为解决上述问题,通常将cBN 微粉与结合剂混合后经过高温超高压工艺烧结成聚晶立方氮化硼(PcBN)复合材料。

近年来,PcBN复合材料的研究取得了很大的进展。LI等[11]用AlN-Al-Ni为结合剂在5.5 GPa,1 550 ℃的条件下制备了相对密度、抗弯强度、断裂韧度分别为99.6%、661 MPa、7.19 MPa·m1/2的PcBN复合材料。LI等[12]以聚硅氮烷和铝为结合剂,在5 GPa,1 450 ℃下制备了相对密度、维氏硬度和抗弯强度分别为99.7%、25.2 GPa、602 MPa的PcBN复合材料。莫培程等[13]以Ti-Al-Si为结合剂,在5 GPa,1 500 ℃条件下原位合成了显微硬度、抗弯强度、气孔率、相对密度分别为34.58 GPa、799 MPa、0.21%、98.5%的PcBN复合材料。可见结合剂在合成PcBN的过程中起到降低烧结温度和压力的作用。结合剂的选择对PcBN的性能具有重要的影响。铝在高温高压下烧结时呈熔融的液相与cBN 反应生成 AlN和AlB2,可加速cBN的烧结;但是AlN和AlB2的强度、硬度较低,合成的PcBN存在整体强度、硬度较低的问题。TiN具有硬度高、熔点高、耐磨损和化学稳定性好等特点,能提高PcBN 的强度和耐磨性[3,6,10]。因此,可以利用多种材料的复合优势互补,制备出性能优良的PcBN复合材料。RONG等[6]研究发现,加入结合剂TiN-Al 烧结得到PcBN刀具的性能比加入结合剂铝的性能好。陈超等[14]研究了切削淬火钢时cBN含量对加入TiN-Al系结合剂烧结得到PcBN刀具磨损性能的影响,发现当cBN质量分数从70%增加到80%时,刀具的后刀面磨损宽度变化很小,刀具的磨损主要为黏结磨损和氧化磨损。为获得高强度、高耐磨性的 PcBN复合材料,作者以TiN-Al体系为结合剂在高温超高压下烧结合成PcBN复合材料,研究了结合剂中TiN与铝的配比对PcBN复合材料组织和性能的影响,以寻找出最适合切削淬火钢的TiN-Al体系的配比。

1 试样制备与试验方法

试验材料包括cBN粉(粒径1~3 μm,纯度99.9%)、TiN粉(粒径1~2 μm,纯度99.5%)、铝粉(粒径1~2 μm,纯度99.5%),按照表1的配方进行配料。在硬质合金球磨罐中以酒精为球磨介质研磨混料6 h,球磨转速为300 r·min-1,球料质量比为4…1,然后在100 ℃真空干燥箱中干燥8 h;将混合粉料装入直径14 mm的圆柱形钼杯中,然后在冷压成型机上预压成块,放入真空炉中经过800 ℃处理后,装入叶腊石模具中;经旁热式组装后在铰链六面顶压机上进行高温超高压烧结,烧结温度为1 500 ℃,烧结压力为5.5 GPa,保温时间为10 min,试样尺寸为φ14 mm×5 mm。将烧结后的PcBN试样在磨床上进行打磨处理,然后在金刚石抛光机上用粒径0.5~5 μm的金刚石研磨膏进行研磨、抛光处理。

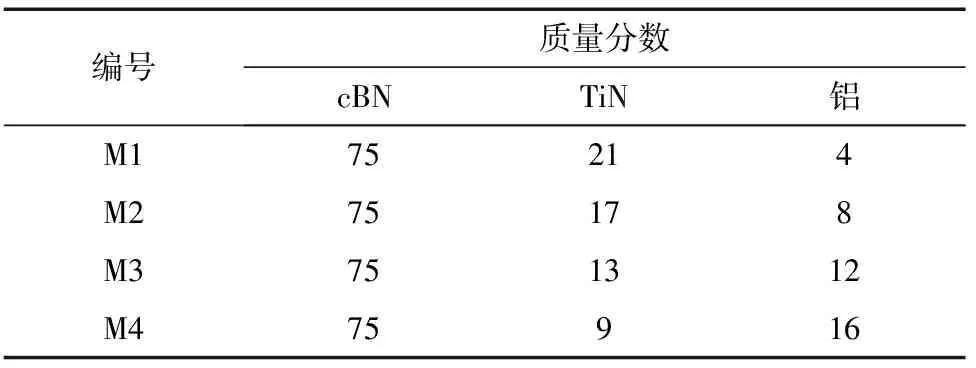

表1 制备PcBN的原料配方

基于阿基米德原理,采用精度为0.000 01 g的YDK01-C型密度天平测气孔率。采用X′pert PRO型X射线衍射仪(XRD)分析物相组成。将试样用万能材料试验机压断后,通过S-4800型场发射扫描电子显微镜(SEM)对显微组织和断口形貌进行观察。采用VH-6型维氏显微硬度计测显微硬度,载荷为49 N,保压时间为15 s。按照JB/T 3235-1999,采用TDHM-2型磨耗比测定仪测定PcBN复合材料的磨耗比,试样尺寸为φ13 mm×4 mm,主轴电机功率为1.5 kW,SiC砂轮线速度为25 m·s-1,主轴转速为4 500 r·min-1,加载压力为0.4 N,加载方式为气动加载,加载时间为600 s,计算SiC砂轮磨损质量损失与试样磨损质量损失之间的比率,即磨耗比,每个试样测3次取平均值。

2 试验结果与讨论

2.1 物相组成

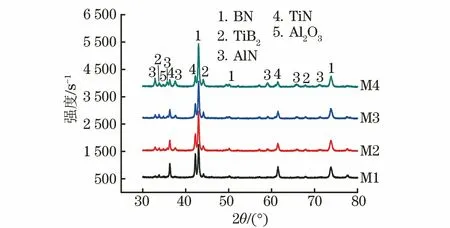

由图1可知:PcBN复合材料均由BN、AlN、TiN、TiB2和Al2O3共5种物相组成;随着结合剂中铝含量的增加,AlN、TiB2和Al2O3衍射峰的强度升高,说明AlN、TiB2和Al2O3的含量增加,而TiN衍射峰的强度降低,这与结合剂中TiN含量减少相吻合。在高温超高压下烧结时,熔融态铝有利于颗粒的扩散流动以及颗粒间的结合和化学反应的发生,熔融态铝与cBN和TiN发生反应生成AlN和TiB2。研究[6,8,11,15]表明,铝在较低温度下便能与cBN反应生成AlN和硼离子;在低温时硼离子与TiN的化学反应速率较低,随着铝含量的增加,硼离子通过液态铝的移动,更加均匀地分布在TiN颗粒周围,生成AlN和TiB2颗粒,同时反应物的表面积越大,化学反应速率越大,因此铝含量的增加可使生成的TiB2含量增多。

图1 不同原料配方合成的PcBN复合材料的XRD谱Fig.1 XRD pattern of PcBN composite synthesized withdifferent raw material formula

2.2 微观结构

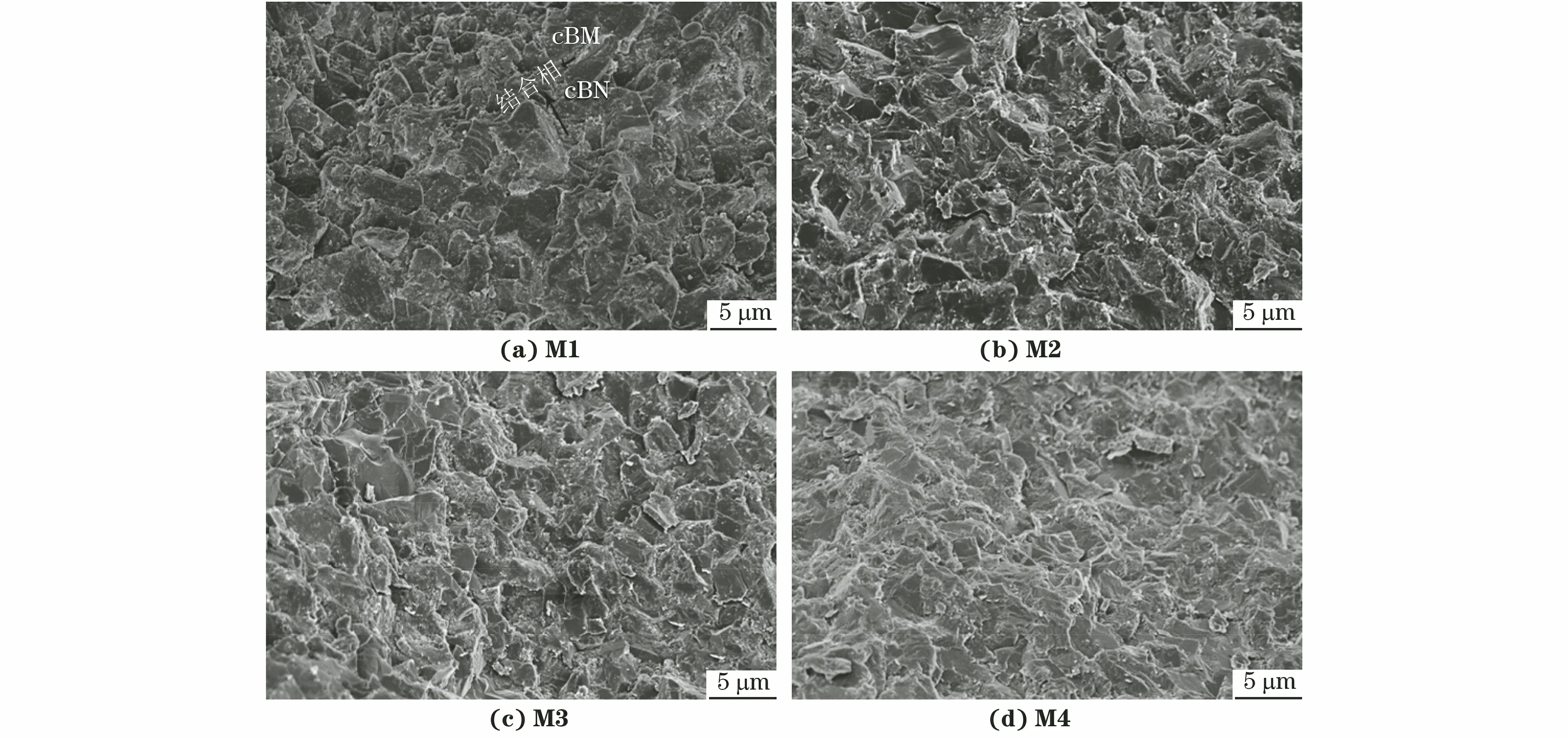

在高温超高压条件下,cBN与均匀分布在其周围的结合剂反应,生成新的物相牢固地将cBN黏结在一起。由图2可以看出:当结合剂中铝含量较少时,烧结时体系内部液相量较少,TiN为高熔点化合物,熔融性较差,颗粒扩散困难,试样的烧结性较差,内部结构相对疏松,气孔较多,cBN与结合相之间的结合力较弱;随着铝含量的增加,体系内液相含量增多,内部颗粒的扩散流动性加强,内部结构中气孔较少,致密度明显提高,此时AlN、TiB2以及TiN构成的结合相分布在cBN颗粒周围,牢固地将cBN颗粒黏结在一起,有效提高了复合材料致密性。

图2 不同原料配方合成PcBN复合材料的断口SEM形貌Fig.2 Fracture SEM morphology of PcBN composite synthesized with different raw material formula

采用M1、M2、M3、M4配方合成PcBN复合材料的气孔率分别为1.04%,0.83%,0.40%和0.38%。随着结合剂中铝含量的增加,PcBN复合材料的气孔率先降低后基本不变,致密程度提高。铝为低熔点金属,当烧结温度高于铝的熔点时,固态铝熔融变成液相在体系内部发生流动传质现象,并使TiN在试样内部的孔隙中流动并填充在cBN颗粒之间,同时铝还能与cBN发生化学反应生成AlN和AlB2,从而牢固地将cBN 颗粒黏结在一起,进而提高了试样的致密性。

2.3 硬度与耐磨性能

采用M1、M2、M3、M4配方合成PcBN复合材料的硬度分别为33.46,35.80,32.45,31.64 GPa。可见,随着铝含量的增加,PcBN复合材料的硬度呈先升高后降低的趋势,当结合剂中铝质量分数为8%时,复合材料的硬度最高,为35.8 GPa。结合剂中铝含量的增加对应着TiN含量的降低,在cBN含量相同的条件下,高硬度的TiN含量成为影响复合材料硬度的关键因素。在cBN-TiN-Al体系中,铝与cBN发生化学反应生成新的物相AlN和AlB2,这些物相虽然可提高PcBN烧结体的抗冲击性能和导热性,但其硬度比TiN的低,从而导致烧结体的整体硬度随着铝含量的增加而降低。当铝质量分数为4%时,烧结体内部结构疏松,气孔率较大,因此硬度较低。

采用M1、M2、M3、M4配方合成PcBN复合材料的磨耗比分别为4 700,7 500,7 143,5 875。随着铝含量的增加,PcBN复合材料的磨耗比先增大后降低。当结合剂中铝质量分数为8%时,PcBN复合材料的磨耗比最大,耐磨性最好,这是由于结合剂中的铝在cBN颗粒表面发生化学反应,生成新的陶瓷结合相将cBN颗粒联结在一起,复合材料具有较好的致密性,同时此时PcBN复合材料的硬度最高,因此其耐磨性最好。

3 结 论

(1) 结合剂中TiN与铝在不同配比下合成的PcBN复合材料主要由BN、TiB2、TiN、AlN和Al2O3相组成,随着结合剂中铝含量的增加,AlN、TiB2和Al2O3的含量增加,TiN含量减少。当TiN与铝质量配比为21…4时,复合材料内部结构疏松,随着结合剂中铝含量的升高,结构变得致密,气孔率降低。

(2) 随着结合剂中铝含量的增加,PcBN复合材料的硬度呈先升高后降低的变化趋势,当TiN与铝质量配比为17…8时,复合材料的硬度最高,为35.8 GPa;随着铝含量的增加,PcBN复合材料的磨耗比先增大后减小,当TiN与铝质量配比为17…8时,磨耗比最大,为7 500,耐磨性能最好;当结合剂中TiN与铝质量配比为17…8时,PcBN复合材料的综合性能最佳。