cBN 微粒粒径及含量对Ni-cBN 复合镀层结构及高温耐磨性的影响

刘静,王帅星,王万成,汪镇涛,杨由凯,3,杜楠

(1.中国航发西安动力控制有限公司,西安 710077;2. 南昌航空大学 材料科学与工程学院,南昌330063;3.中国航发南京轻型航空动力有限公司,南京 210000)

航空发动机中许多关键部件(压气机叶片叶尖、封严篦齿等)工作在高温、高速旋转等恶劣工况下,表面磨损是其主要的失效方式之一[1-2]。为了提高这些关键零组件的使用寿命和可靠性,往往需要涂覆高温耐磨涂层。目前,热喷涂、激光熔覆、电沉积是制备高温复合涂层的主要技术手段[3-6]。

复合电沉积是通过电沉积方法使金属与固体微粒发生共沉积而形成镀层,因其制备工艺简单、涂层成分设计范围宽等优点,在制备耐磨镀层上更具竞争力。目前,Ni-金刚石、Ni-SiC、Ni-Al2O3等复合耐磨镀层已得到广泛研究,并获得了相当规模的工程应用,如石油钻探探头的耐磨涂层、光伏行业切割硅片所用的金刚石线锯等[7-12]。然而,金刚石、SiC 等颗粒的高温稳定性不佳,SiC 颗粒在800 ℃时即开始氧化,人造金刚石在使用温度超过600 ℃后,易与铁系金属发生化学反应[13],不适宜用于高温及高速摩擦环境。

cBN 具有类似金刚石的晶体结构,硬度仅次于金刚石,但热稳定性远优于金刚石,在空气中开始氧化的温度达到1200 ℃,是目前已知高温稳定性最好的硬质陶瓷粉体[5,12-15]。因此,若选择cBN 颗粒作为耐磨第二相颗粒,金属Ni 作为基体相,通过电沉积法形成Ni-cBN 复合镀层,将有助于提高镀层的耐磨性及高温稳定性。

大量研究表明,复合镀层中颗粒的复合量决定了镀层的摩擦学性能[9-11],复合量多少适宜、如何提高复合量是关键问题。微粒含量、搅拌方式及强度、电流密度等被认为是影响镀层中颗粒复合量的关键因素[8-10,16-20],对此也形成了一些规律性的认识。多数研究认为,适当提高镀液中微粒悬浮量,有助于提高镀层复合量,选用大粒径的颗粒时,镀层复合量会更高。在复合电沉积研究中,Al2O3粒径为几微米时,最容易沉积,且镀层中的复合量是粒径为0.3 μm 时的4 倍[17];而在Ni-SiC 复合电沉积中,当SiC 粒径约为15 μm 时,最容易沉积[18]。纳米颗粒对金属结晶过程的择优取向和晶粒细化有较大的促进作用,改性效果优于微米级的颗粒,但非常容易团聚[19]。周海飞等[20]还发现,搅拌强度为440~480 r/min 时,Ni-金刚石复合体系具有更大的阴极极化及更低的双电层电容,微粒具有更高的电泳速度,镀层复合量也更高。然而,Ni-cBN 复合电沉积体系中各因素的具体影响规律缺少数据支撑,也很少有研究系统地介绍颗粒粒径对复合电沉积行为及镀层结构的影响。基于此,本文重点探讨cBN 颗粒粒径及含量等对Ni-cBN 复合镀层微观结构及耐磨性的影响,以求在保证镀层/基体及颗粒/镀层结合力的前提下,得到Ni-cBN 复合镀层的复合量上限,最大程度发挥Ni-cBN 复合镀层的优势。

1 试验

1.1 材料

基材选用φ20 mm×1 mm 的GH4169 合金。所用cBN 颗粒为市售商业cBN 粉,纯度>99.9%。采用BT-9300H 激光粒度分布仪,测试不同cBN 颗粒的粒径分布情况,结果见图1。3 种cBN 颗粒的平均粒径分别约为0.45 μm(取0.5 μm)、3.21 μm(取3.0 μm)、9.38 μm(取10 μm)。cBN 颗粒在使用前,先采用15%~20%(体积分数)的盐酸清洗颗粒中的金属杂质,经多次蒸馏水过滤后,在5%~10%(质量分数)的酒精溶液中搅拌处理,以提高cBN 微粒的润湿性。

图1 cBN 颗粒粒度分布情况Fig.1 Size distribution of cBN microparticles with different size

1.2 复合镀层制备

GH4169 合金复合电沉积工艺流程为:打磨→除油→活化→预镀镍→复合电沉积Ni-cBN→干燥。每道工序之间均用去离子水清洗。

除油液由60~80 g/L NaOH、35~55 g/L Na3PO4、30~50 g/L Na2CO3、10~20 g/L Na2SiO3和去离子水配制,温度为60~70 ℃,除尽为止。活化液由10%(质量分数)HCl 和5%(质量分数)HF 组成,室温浸泡2~3 min。预镀镍的目的是通过大电流闪镀提高复合镀层与GH4169 基体之间的结合力[21],其配方及工艺参数为:硫酸镍30 g/L,次亚磷酸钠15 g/L,氯化铵50 g/L,柠檬酸钠60 g/L,温度80~85 ℃,电流密度4~5 A/dm2,时间10 min。Ni-cBN 复合电沉积的配方及工艺参数为:150 ~200 g/L 氨基磺酸镍,35 g/L 硼酸,5 g/L 氯化镍,0.1 g/L 十二烷基硫酸钠,10~70 g/L的cBN 颗粒,温度55~60 ℃,电流密度2~4 A/dm2。为了便于分析颗粒粒径及含量的影响,通过控制施镀时间以保证镀层厚度尽量一致,镀层厚度均约为(45±2) μm。

1.3 镀层性能及cBN 复合量测试

试验后,采用 KH-7700 三维视频显微镜、QUANTA-200 扫描电子显微镜,观察镀层表面微观形貌。镀层的硬度使用401MVD 数显显微维氏硬度计在常温下测量,加载载荷为500 g。复合镀层中的颗粒复合量通常用质量分数、体积分数或表面积百分数等表示[13,20,22]。鉴于颗粒在复合镀层中往往呈弥散分布,且颗粒密度与基质镀层密度存在较大差异,本文选用体积分数来表示颗粒复合量。先称取试样镀前和镀后的质量,计算得到镀层的总质量(m),再将试样放在硝酸溶液中溶解掉Ni-cBN 复合镀层,过滤,烘干,称量得到cBN 颗粒的质量(mcBN),可以计算出Ni 的质量(mNi)。由于Ni 和cBN 的密度已知,cBN颗粒复合量(VcBN)可以通过公式(1)计算得到。

式中:VcBN为镀层中cBN 的复合量;m为复合镀层质量;mcBN为镀层中cBN 颗粒的质量;ρcBN为cBN 的密度;ρNi为Ni 的密度。

在HT-1000 型高温球盘磨损机上进行摩擦试验。摩擦副为φ5 mm 的Si3N4球,温度为600 ℃,转速为200 r/min,载荷为5 N,磨损轨迹半径为5 mm,磨损时间为15 min。摩擦后,采用QUANTA-200 扫描电子显微镜观察试样的表面形貌。摩擦磨损前后,试样在乙醇中超声清洗10 min,风干后用 Sartorius CP225D 型电子分析天平(精度为0.01 mg)测定试样质量,磨损量为:

式中:m0为磨损前试样质量;mi为磨损后试样质量。

2 结果与讨论

2.1 镀液中cBN 粒径及含量对镀层复合量的影响

图2 为镀液中cBN 粒径及浓度对Ni-cBN 复合镀层中cBN 含量的影响。由图2 可以看出,随着镀液中cBN 颗粒添加量的增加,颗粒在阴极表面单位时间内停留的数量增多,嵌入镀层的几率增大,镀层中的cBN 复合量也逐渐增加。继续增加镀液中cBN 颗粒含量,单位时间内输送到阴极表面的cBN 颗粒数量继续增多,但由于电流密度等参数固定,Ni2+的沉积速率不变,同时微粒在镀液中的无规则运动也会对Ni2+向阴极传输产生阻碍[18],所以镍层能捕捉到的cBN 颗粒逐渐趋于饱和。当cBN 颗粒质量浓度超过70 g/L 后,镀层中cBN 的复合量趋于平稳。镀液中0.5、3.0、10 μm 3 种粒径的cBN 在镀液中的质量浓度均为70 g/L 时,镀层的复合量分别为24.8%、53.4%、52.3%。

图2 镀液中cBN 含量及粒径对Ni-cBN 复合镀层复合量的影响Fig.2 Effect of the content and size of cBN particles in the solution on the composite content of Ni-cBN coating

虽然3 种粒径的颗粒在镀液中的浓度增加时,其镀层复合量的变化类似,但镀液中相同质量浓度下,0.5 μm 粒径的镀层复合量明显小于其余两种粒径。分析认为,0.5 μm 的颗粒粒径较小,相同质量的前提下,其总表面积较大,随着镀液中添加的cBN 颗粒的增加,易发生轻微的团聚,难以被镍层捕捉[9,17,23],与其他两种粒径的颗粒相比,能够进入镀层的颗粒浓度较低,复合量较低。

2.2 镀液中cBN 粒径及含量对镀层微观结构的影响

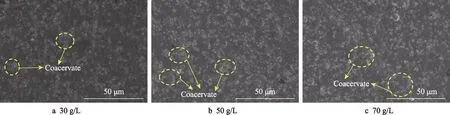

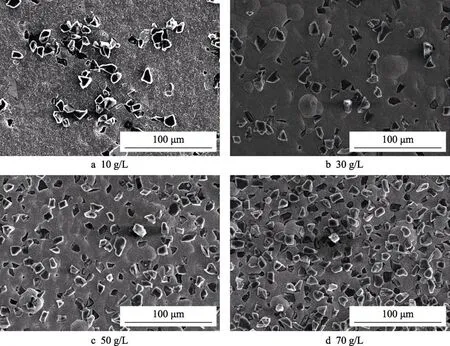

相同工艺条件下,改变镀液中cBN 颗粒粒径及含量,制备出不同复合量的Ni-cBN 复合镀层,其表面SEM 形貌见图3—5。由图3—5 可知,通过复合电沉积,cBN 颗粒在电场力和机械搅拌作用下,与Ni 发生共沉积,形成了Ni-cBN 复合镀层[13-14,20,24-25]。多数情况下,cBN 颗粒分散较均匀且被镍包裹沉积在镀层表面,极少位置出现cBN 颗粒团聚体;且无论颗粒粒径多大,随着镀液中cBN 质量浓度的增加,镀层表面沉积的cBN 颗粒越来越密集,并逐渐覆盖整个镀层表面。但cBN 复合量过高,局部镀层表面略出现了凹凸现象。

图3 镀液中cBN 颗粒(粒径~0.5 μm)含量对Ni-cBN 复合镀层微观结构的影响Fig.3 Effect of the content of cBN particles with the size of ~0.5 μm in the solution on the microstructure of Ni-cBN coating

图4 镀液中cBN 颗粒(粒径~3.0 μm)含量对Ni-cBN 复合镀层微观结构的影响Fig.4 Effect of the content of cBN particles with the size of ~3.0 μm in the solution on the microstructure of Ni-cBN coating

对比不同粒径cBN 颗粒复合的镀层表面形貌可以看出,颗粒粒径为0.5 μm 时,由于微粒表面能较大且润湿性能差[18-19],cBN 颗粒易发生团聚,使得Ni 镀层中出现更大尺寸的二次团聚颗粒,并且随着颗粒复合量的增加,其团聚现象愈发严重,团聚体尺寸明显更大,见图3。根据图5 显示,当颗粒尺寸较大(10 μm)时,颗粒在镀液中更易分散,镀层中几乎没有发生团聚现象,但相同面积的Ni 层中包裹的颗粒数目明显更少,不利于镀覆均匀性。

图5 镀液中cBN 颗粒(粒径~10 μm)含量对Ni-cBN 复合镀层微观结构的影响Fig.5 Effect of the content of cBN particles with the size of ~10 μm in the solution on the microstructure of Ni-cBN coating

在含70 g/L 不同粒径cBN 颗粒的镀液中制备的Ni-cBN 复合镀层的截面形貌见图6。由图6 可知,Ni-cBN 复合镀层与GH4169 基体之间结合良好,界面处未出现裂纹。3 种粒径的复合镀层厚度均约为45 μm,且整体上看,cBN 颗粒在镀层中分布较为均匀,但粒径不同,cBN 颗粒的数量及分布情况也存在一些明显的差异。cBN 颗粒粒径为0.5 μm 时,镀层中弥散分布了大量颗粒,但个别区域内产生了不同程度的团聚(图6a),此与图3c 中镀层表面形貌分析结果一致。cBN 颗粒粒径为3.0 μm 时,镀层中颗粒分散较好且分布较为均匀,整个镀层中几乎都存在cBN 颗粒,复合量较高,见图6b。当cBN 颗粒粒径较大(~10 μm)时,虽然颗粒在镀层中分散较佳,但颗粒数量明显更少,层间分布均匀性较差,见图6c。综合复合镀层的表面及截面形貌,镀液中加入适中粒径(3.0 μm)和较高含量(70 g/L)的cBN 颗粒,镍镀层中易于啮合更多的cBN 颗粒且颗粒分布较为均匀,既减小了团聚现象的发生,也增加了镀层表面的均匀性。

图6 在含不同粒径cBN 颗粒(含量70 g/L)的镀液中制备的Ni-cBN 复合镀层的截面形貌及放大像Fig.6 The cross-sectional morphology and magnified image of Ni-cBN coating formed in the electrolyte containing 70 g/L cBN with different size

2.3 镀液中cBN 粒径及含量对镀层硬度的影响

对不同cBN 粒径及不同cBN 复合量的复合镀层进行硬度测试,取其中3 个点的硬度并计算平均值,得到复合镀层的维氏硬度,测量结果见图7。由图7可知,当溶液中颗粒较少时,镀层中cBN 复合量较低,镀层的硬度变化不明显。随着溶液中cBN 颗粒浓度的增加,镀层中cBN 复合量逐渐增加,复合镀层的硬度也呈现出增加趋势。分析认为,相比于纯Ni 镀层,复合镀层中均匀分布的第二相颗粒会对镀层产生弥散强化效应和钉扎作用[8-9,11,14],阻碍镀层中的位错发生滑移,使Ni-cBN 复合镀层的硬度明显增大。整体上看,镀层中cBN 颗粒复合量越高,涂层的硬度越大。

图7 cBN 粒径及镀液中cBN 含量对镀层硬度的影响Fig.7 Effect of the content and size of cBN particles in the solution on the hardness of Ni-cBN coating

同时,对比颗粒粒径的影响可以发现,当镀层中cBN 复合量较少时,不同粒径的cBN 对镀层的强化作用差别不大。复合量均为14.7%左右时,采用0.5、3.0 μm 粒径的cBN 制备的复合镀层硬度值十分接近,约为310~350HV。随着镀层中颗粒复合量的增加,颗粒粒径对镀层硬度的影响变得显著。当复合量均为40%~42%时,采用3.0 μm 粒径的cBN 制备的复合镀层硬度为637HV,而采用10 μm 粒径的cBN 制备的复合镀层硬度则达到 879HV。若复合量均提高至52%~53%,两种粒径颗粒复合的镀层硬度差值明显加大,其中,采用10 μm 粒径的cBN 制备的复合镀层硬度最高可达1143HV。分析认为,颗粒粒径较小时,复合镀层中颗粒之间的空隙分布较均匀,当外力将颗粒压入镀层中时,小颗粒更容易进入空隙,而不与其他颗粒产生交互作用,因而小颗粒的强化效果不显著;而对于大尺寸颗粒,由于复合镀层中颗粒空隙不均匀,外力压入时易与内层的颗粒碰撞,颗粒之间的交互作用更强,表现为复合镀层局部抵抗变形的能力更强[9,14,22]。因此,对于相同复合量的Ni-cBN 镀层,cBN 粒径越大,复合镀层的平均硬度越高。

2.4 Ni-cBN 复合镀层的耐磨性

Ni-cBN 复合镀层作为高硬度耐磨镀层,摩擦磨损性能尤为重要。本文通过在电解液中加入不同含量、不同粒径(~0.5、3.0、10 μm 等)的cBN 颗粒,研究颗粒粒径、颗粒复合量对Ni-cBN 复合镀层摩擦磨损性能的影响。其中,不同镀层与Si3N4对磨的摩擦系数曲线及磨损量见图8,磨损形貌见图9—11。

由图8 可知,GH4169 合金基体的摩擦系数较大(约为0.8~1.0)且随时间剧烈波动。当施加Ni 镀层后,摩擦系数明显下降,纯镍层的摩擦系数较为稳定,约为0.60~0.65(图8a)。但从图9a 可以看出,Ni镀层磨损后,表面存在大片的凹坑,凹坑边缘翻卷,为典型的粘着磨损,并且凹坑处放大可以发现少量犁沟,有磨粒磨损痕迹,磨损量高达3.30 mg。相比于纯Ni 层,当镀层中共沉积cBN 硬质颗粒后,Ni-cBN复合镀层的摩擦系数明显更低,耐磨性更好。然而,对比可以发现,cBN 颗粒的粒径以及镀层中cBN 复合量对Ni-cBN 镀层的耐磨性影响很大。整体上看,选择3~5 μm 粒径的cBN 颗粒且适当提高复合量,有助于改善镀层的耐磨性。

由图8a 及图9 可知,当镀层中复合0.5 μm 的cBN颗粒后,镀层摩擦系数明显低于纯镍镀层,且随着复合量的增加,Ni-cBN 镀层的摩擦系数呈下降趋势;当镀层中cBN 复合量达到24.9%时,摩擦系数降至0.3 左右,与Si3N4对磨后,表面虽然仍存在少量浅的犁沟,但粘着剥落坑明显减轻,磨损量比纯Ni 镀层下降了45.5%。相关研究显示,第二相颗粒在镀层中的嵌入会使金属晶格畸变增大,位移移动困难[19]。此外,当镀层中复合cBN 颗粒后,第二相颗粒会起到固溶强化效果和钉扎作用,提高了镀层硬度[8-9,11,14]。这些作用的协同可以有效抑制粘着区域的扩展,改善Ni-cBN 镀层的抗粘着磨损性能[13-14,19,26]。然而,对于0.5 μm 粒径的小颗粒,由于小尺寸颗粒团聚导致镀层复合量不高,在摩擦过程中,部分cBN 颗粒可能会脱落粘在摩擦副上,对镀层进一步损伤,形成细窄的犁沟。

图8 不同颗粒粒径、不同复合量的Ni-cBN 镀层与Si3N4 对磨的摩擦系数曲线(a—c)及磨损量(d)Fig.8 The friction coefficient curve (a—c) and mass loss (d) of Ni-cBN coating with different particle size and composite content during wear against with Si3N4 ball

图9 纯镍镀层及0.5 μm cBN 复合量不同的Ni-cBN 镀层的磨损形貌Fig.9 Wear morphology of pure Ni coating (a) and Ni-cBN composite coating (b-d) formed in system with 0.5 μm cBN particle

当选择3.0 μm粒径的cBN 颗粒作为复合颗粒时,整体上看,随着cBN 复合量的提高,镀层摩擦系数呈降低趋势,磨损程度减轻,见图8b 和图10。cBN复合量约为40.5%时,镀层摩擦系数仅为0.30~0.40,磨损后表面几乎没有粘着剥落坑,仅有轻微犁削痕迹(图10c),磨损量也仅为1.21 mg。但复合量达到53.4%时,镀层的耐磨性略微变差,表面犁沟明显加剧,磨损量增加。分析认为,镀层中cBN 复合量增加,镀层的硬度显著提高,抵抗外物压入的能力明显增加,耐磨性在一定程度上得到改善。然而,除了硬度之外,镀层的耐磨性还与镀层粗糙度、复合颗粒/镀层之间的结合力密切相关[8,10,14,26]。镀层中含有大量~3.0 μm 粒径的cBN 颗粒时,镀层的粗糙度有所增加,导致摩擦系数上升。此外,由于Ni-cBN 镀层中镍层充当了粘结剂,Ni 层的比例降低,导致cBN 颗粒在摩擦副反复碾压作用下极易脱落[8],从而使复合镀层的表层松散,且脱落的硬质cBN 颗粒夹在摩擦副/镀层之间,形成三体磨损,导致犁沟明显加剧。

图10 3 μm cBN 复合量不同的Ni-cBN 镀层的磨损形貌Fig.10 Wear morphology of different Ni-cBN composite coating formed in system with 3 μm cBN particle

选用粒径为10 μm 的cBN 作为复合颗粒时,镀层的摩擦系数变化规律与上述略有不同,见图8c。复合量较低时,镀层摩擦系数先上升,随着复合量的增加,镀层的摩擦系数有所降低,磨损量下降;cBN复合量为42.9%时,摩擦系数最低,为0.40 左右;继续提高cBN 复合量,耐磨性略微变差。分析可知,cBN 颗粒尺寸较大、复合量较低时,镀层中cBN 颗粒分布不均匀(见图5b),粗糙度较高,摩擦时,凸出的cBN 颗粒优先承受载荷,导致摩擦系数较高;复合量提高后,镀层中的cBN 颗粒分布更趋均匀(见图5c),颗粒的弥散强化作用更加明显,镀层硬度提高,耐磨性逐渐得到改善。相比于细颗粒,10 μm颗粒复合的镀层在摩擦后表面粘着磨损明显减轻,主要表现为碾压和磨粒磨损痕迹(图11)。分析认为,10 μm 的cBN 颗粒尺寸较大,但镍镀层厚度有限(~25 μm),镍层对大颗粒的啮合强度不足以抵抗外力的碾压作用,导致部分颗粒从镀层中剥落;而大颗粒复合的镀层硬度较高,从而对基质镀层中的软镍层产生犁削作用,形成磨粒磨损痕迹,且镀层中颗粒复合量越低,则镀层硬度越低,这种碾压作用越明显。

图11 10 μm cBN 复合量不同的Ni-cBN 镀层的磨损形貌Fig.11 Wear morphology of Ni-cBN composite coating formed in system with 10 μm cBN particle

3 结论

1)镀液中 cBN 微粒的粒径及含量直接影响Ni-cBN 复合镀层的复合量及耐磨性。无论颗粒粒径多大,随着镀液中cBN 质量浓度的增加,镀层表面cBN 颗粒越来越密集,复合量呈增高趋势。

2)cBN 颗粒粒径较小(~0.5 μm)时,颗粒易发生轻微的团聚,复合量难以大幅度提高。选择3.0、10 μm 粒径的颗粒,一定程度上有助于提高cBN 复合量,且当镀液中cBN 颗粒浓度相同时,两种颗粒复合的镀层复合量较为接近。但在相近复合量下,3.0 μm颗粒复合的镀层的颗粒分布均匀性更佳,10 μm 颗粒复合的镀层硬度更高。

3)相比于纯Ni 层,当镀层中共沉积cBN 颗粒后,颗粒的弥散强化和钉扎作用提高了镀层硬度,抑制了粘着区域的扩展,有效改善了Ni-cBN 镀层的耐磨性。对比颗粒粒径的影响可以发现,小颗粒(~0.5 μm)复合的镀层的摩擦系数略低,但粘着磨损较为严重;大颗粒(~10 μm)复合的镀层粗糙度较高,磨损形式主要为磨粒磨损。选择粒径为3.0 μm 的cBN 颗粒,控制cBN 复合量为40.5%时,Ni-cBN 复合镀层在600 ℃下的摩擦系数约为0.30,耐磨性更佳。