钢在流动人造海水中的冲刷腐蚀行为与防护研究

夏江敏,李竹影,王晓强,陈页骍,林育锋

(海军工程大学 舰船与海洋学院,武汉 430033)

钢因具有优异的力学性能和相对较好的耐蚀性能而被广泛应用在船舶和海洋平台装置上,在海水冲刷下容易发生冲刷腐蚀,使腐蚀加剧。冲刷腐蚀在舰船壳体及海水管道中十分常见,在金属磨损中占比大于5%。冲刷腐蚀是金属表面与腐蚀性流体之间由于高速相对运动而产生的金属损坏现象,是机械磨损和电化学腐蚀相互作用的结果[1],冲刷腐蚀所造成的金属材料损失远大于机械磨损和电化学腐蚀单独作用之和[2-3]。机械磨损在金属的冲刷腐蚀中占主要作用[4-5]而电化学腐蚀在整个冲刷腐蚀中发挥着重要作用[6]。冲刷腐蚀是一个十分复杂的过程,影响腐蚀速率的因素主要有:液体流速[7]、流体含沙量[8]、流体所含杂颗粒大小[9]、流体冲刷角度[10]、流体温度[11]、流体pH 值、材料的组成及材料的微观结构[12]和热处理方式[13]等。

目前,国内外学者对冲刷腐蚀的研究主要采用实验室模拟试验和海水挂片试验,运用失重法、电化学阻抗谱及微观表征等手段研究不同流体力学条件、环境因素、材料性质等对金属材料冲刷腐蚀的影响[14]。随着金属材料的研究开发,金属表面涂覆涂层以增强其抗冲刷腐蚀性能成为冲刷腐蚀研究的热点[15-16]。为了减少试验时间和成本,提高效率,近几年亦有研究者开始使用计算机软件建模的方法模拟冲刷腐蚀实验[17],以期揭示流体力学因素对冲刷腐蚀的影响规律,从而找到减少流体中金属冲刷腐蚀的方法。

海水挂片试验对冲刷流速无法精确控制,所作分析着重于试验前与试验结束后的对比,对整个试验过程各个时间段的变化规律关注甚少,亦没有提出有效的冲刷腐蚀防护方法[18-19]。计算机仿真研究边界条件设置复杂,需要进行一定简化,与实际情况有一定差距,所得结果能够揭示一些普遍规律,但是对于整个冲刷腐蚀过程中的微观变化,较难深入[20]。针对上述两个问题,通过对钢材料进行电化学腐蚀性能测试分析以及表面结构及其相组成的微观测试分析,研究材料在2 m/s 流速下各阶段的冲刷腐蚀变化规律,并研制出一种新型环氧涂层来提高材料表面耐冲刷腐蚀性能。

1 试验

试验材料为船用钢,化学成分见表1。流体介质采用海盐配制模拟海水,盐度为3.5%。流动人造海水冲刷腐蚀试验采用自行研制的旋转式冲刷腐蚀装置进行研究。将试板边缘的线速度作为冲刷速度,通过变频电机转速控制相对速度。电化学阻抗谱测试采用三电极体系,铂丝为辅助电极,饱和甘汞电极为参比电极。在开路电位下进行测试,交流激励信号幅值为5 mV,测试频率范围为100 kHz~10 mHz,扫频方向为从高频到低频。将线速度设定为2 m/s,研究盐水冲刷下钢在海水中冲刷30 d 各阶段的腐蚀情况。选取不同冲刷时间进行电化学阻抗、电位噪声测试和显微分析。电化学阻抗谱采用Z-view 软件并选取合适的等效电路进行拟合,得出腐蚀反应电阻随时间的变化规律。电化学电位噪声采用最大熵值法进行分析,获得钢在长期腐蚀过程中的腐蚀类型及腐蚀变化规律,并用扫描电镜(SEM)对整个腐蚀过程中的电极表面形貌进行表征。

表1 钢组成Tab.1 Compositions of steel wt.%

2 结果及分析

2.1 扫描电镜测试分析

钢在2 m/s 海水中腐蚀不同时间的表面形貌如图1 所示。从图1 可以看出,腐蚀0.5 h 时,金属表面比较平整,局部出现细微小孔,腐蚀产物较少,表明此阶段机械磨损起主要作用,电化学腐蚀影响相对较小,开始发生点蚀反应。在试验时间达到10 h 以后,开始出现疏松腐蚀产物,腐蚀产物薄膜具有基本网状结构,且网状结构致密度随着腐蚀时间的增长而增加,外层疏松腐蚀层产物增多,表明在此过程中电化学腐蚀作用增强。腐蚀24 h 时,表面出现腐蚀坑和致密的腐蚀产物,表明电化学腐蚀影响严重,电化学腐蚀作用加强。腐蚀第4 d 时,表面出现密集的腐蚀产物,表明此时电化学腐蚀影响最大。冲刷腐蚀进行到第10、16 d 时,表面疏松产物较少,网状结构之间出现颗粒,表明在流水冲刷下,内层腐蚀加速,导致表层腐蚀产物逐渐脱落,机械磨损与电化学腐蚀相互影响。腐蚀20 d 时,颗粒消失,出现疏松物质。腐蚀26 d,网状上某些部位出现海绵状物,说明在海水冲刷剪切力作用下,外层腐蚀产物基本剥离,露出内层腐蚀产物膜。第30 d 时,出现新的疏松腐蚀产物,说明开始了新一轮腐蚀产物膜的形成。

图1 钢在2 m/s 海水冲刷下腐蚀不同时间的SEM 形貌Fig.1 SEM morphology of steel eroded in 2 m/s sea water

2.2 电化学测试分析

钢在2 m/s 流动人造海水中不同时间段下冲刷腐蚀的电化学阻抗谱如图 2 所示。根据 Bode 图及Nyquist 图特征可知,腐蚀前2 h 和96~720 h 为一个时间常数,机械冲刷起到主要作用,金属表面生成一层较薄的腐蚀产物膜,溶解氧可以透过腐蚀产物薄层与金属基底直接接触,发生电化学反应,腐蚀速率较大,可采用如图3a 所示的等效电路进行拟合,其中CPE1 为膜电容,Rct反应电阻,Rs为溶液电阻。6~ 24 h为两个时间常数,腐蚀产物表面更加致密,腐蚀产物表面孔径变小,溶解氧透过膜层受阻,腐蚀速率下降。故可采用如图3b 所示的等效电路进行拟合,其中CPE2 为反应界面电容,Rm为膜电阻。

图2 不同时间段下的Bode 图和Nyquist 图Fig.2 Bode and Nyquist diagrams in different time

图3 等效电路Fig.3 Equivalent circuit

钢在2 m/s 流动人造海水腐蚀过程中,对电化学阻抗谱采用Z-view 软件并选取上述等效电路进行拟合,得出腐蚀反应电阻Rct随时间的变化趋势,如图4所示。一般情况下,可用Rct表示在自腐蚀电位下电荷穿过电极和溶液两相界面过程的难易程度,Rct越大,电荷转移过程越难以进行,腐蚀速率越慢。在海水中溶解氧对钢腐蚀主要两个作用:参与阴极反应,使腐蚀加速;在金属表面形成氧化膜,抑制腐蚀。在冲刷腐蚀过程中,机械磨损起主要作用,电化学腐蚀发挥重要作用。在流动海水中,含有丰富的溶解氧,溶解氧加速金属的电化学腐蚀,使金属表面不断形成腐蚀产物膜。同时,机械磨损使表层的腐蚀产物被不断冲刷消耗,所以金属表面是一个腐蚀产物膜层不断生成与溶解的过程。从图4 可以看出,Rct的变化可以分为5 个阶段:第一阶段(<12 h),Rct急剧下降,说明金属与海水接触,一开始发生急剧的电化学反应;第二阶段(12~48 h),Rct迅速上升,说明金属表面开始形成腐蚀产物薄层,阻碍溶液中溶解氧与基底的接触,使腐蚀速率减缓;第三阶段(48~ 460 h),Rct逐渐下降,表明由于旋转圆盘高速旋转,机械磨损作用增强,部位腐蚀产物膜溶解脱落,使海水中溶氧量更易穿过腐蚀产物与基底接触,加速电化学腐蚀;第四阶段(460~490 h),Rct逐渐迅速上升,表明金属内层生成较为致密的腐蚀产物膜,对基体起到一定的减缓腐蚀作用;第五阶段(>490 h),Rct持续减小,但相对第三阶段总体数值较大,表明外层的疏松腐蚀产物膜开始溶解脱落,加速了溶液中溶解氧的传输速度,使腐蚀速率加快。

图4 电荷转移电阻随时间的变化规律Fig.4 Changes of Charge transfer resistance with time

2.3 电化学噪声测试分析

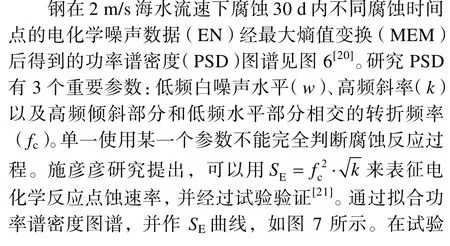

相对于诸多传统的腐蚀检测技术,电化学噪声技术具有无损、无须预先建立被测体系的电极过程模型、无须满足阻纳的3 个基本条件、电化学噪声检测设备简单等优良特性,是一种对局部腐蚀情况给出很好评价的一种方法。钢在2 m/s 海水中冲刷腐蚀30 d各时间段电位噪声随时间的变化曲线如图5 所示。可以大体分为3 个阶段:第一阶段(0~192 h),随着冲刷腐蚀的进行,电位发生负移,从-0.545 V 负移至-0.606 V,表明金属最初受表层氧化膜的保护而处于钝化状态,但与海水接触后,在氯离子作用下,氧化膜慢慢侵蚀,表面迅速发生电化学点蚀反应,形成腐蚀产物薄层,金属发生电化学腐蚀的趋势增强,整个过程处于钝化期。第二阶段(192~288 h),电位发生正移,从-0.606 V 正移至-0.565 V,表明金属钝化膜表面局部处于一个点蚀形成又再钝化的可逆状态,腐蚀速率较最初开始减缓,金属外层形成较为致密薄膜,阻碍了溶解氧的传递,对内层金属腐蚀起到一定减缓作用。第三阶段(>288 h),电位在-0.56 V 附近保持轻微波动,表明内层腐蚀产物膜已经快速形成,外层腐蚀产物膜不断形成与溶解,基本形成一个腐蚀产物膜外层溶解内层稳定的动态平衡过程,电化学腐蚀速率相对稳定,变化相对腐蚀之初更加稳定。

图5 2 m/s 海水冲刷下腐蚀的电化学电位噪声Fig.5 Electrochemical potential noise of steel eroded in 2 m/s sea water

图6 在2 m/s 海水冲刷下腐蚀的PSD 谱图Fig.6 PSD spectrum of steel eroded in 2 m/s sea water

图7 SE 参数值随时间的变化规律Fig.7 Changes of SE parameter values with time

2.4 涂覆新型环氧涂层后材料的耐冲刷腐蚀特性

为了有效提高材料的耐冲刷腐蚀性能,研制出一种新型环氧防腐涂层。对钢试样表面涂覆新型环氧防腐涂层,并与裸露的钢样在流动人造海水中的耐蚀性进行比较。为比较涂覆涂层和未涂覆涂层的钢的耐冲刷腐蚀能力,验证新型涂层的耐冲刷腐蚀性能,采用EIS 技术测定了涂覆涂层的试样在2 m/s 流动人造海水中的腐蚀行为(如图8 所示),并与上述裸露试样进行对比分析。

图8 涂覆涂层试样在海水中冲刷腐蚀的EIS 谱图Fig.8 EIS spectrum of coated samples eroded in sea water

通过图8 可以看出,涂覆防腐涂层的钢的腐蚀前期,Nyquist 图存在明显的扩散现象,其主要原因是新型防腐涂层中掺杂SiO2,SiO2为固体颗粒,使涂层具有多孔结构。海水中的侵蚀性粒子在诱发钢基体腐蚀前,必须通过多孔防腐涂层。根据EIS 谱图的特性,采用如图3b 所示的等效电路和Z-view 软件对图8 的EIS 谱图进行拟合分析。充分考虑Rct、Rs、Rm对腐蚀的影响,用三者之和的总电阻来表征整体腐蚀速率的大小,得到用总电阻表示的反应速率随时间的变化关系,如图9 所示。

图9 2 种试样在2 m/s 海水中冲刷腐蚀总电阻随时间的变化Fig.9 Changes of total resistance of 2 samples eroded in 2 m/s sea water with time

3 结论

由图9 的结果可以看出,在冲刷前2 h,总电阻发生急剧下降。主要原因在于,海水与覆盖绝缘涂层的钢试样接触后,由于涂层的吸水性,使涂层电阻显著下降;海水与无涂层裸露试样接触后,发生急剧的电化学反应,使总电阻下降。2 h 后,总电阻值趋于平稳,表明此时覆盖绝缘涂层钢试样的涂层达到相对稳定状态,起到稳定保护作用;无涂层裸露试样表面形成腐蚀产物层,腐蚀速率较最初减小。稳定后,绝缘涂层的钢试样总电阻达到6.0×105Ω,相对无涂层裸露试样总电阻1.0×103Ω,高2 个数量级。表明覆盖绝缘涂层的钢试样在2 m/s 海水中的冲刷腐蚀速率远小于裸露钢的腐蚀速率,这说明通过覆盖绝缘涂层对材料表面进行改性,得到的新材料的耐电化学腐蚀性能大幅提高。

1)钢在2 m/s 流动人造海水中30 d 的冲刷腐蚀微观表征可以分为3 个阶段:第一阶段,金属开始发生点蚀,腐蚀产物逐渐生成网状结构;第二阶段,腐蚀产物表面网状结构开始出现颗粒,逐渐生成海绵状物,内层腐蚀产物逐渐形成,电化学腐蚀速率保持相对稳定;第三阶段,外层腐蚀产物剥离,冲刷作用导致了腐蚀产物的快速形成和脱离。

2)钢在2 m/s 流动人造海水30 d 冲刷腐蚀行为电化学特征可以分为3 个阶段:第一阶段,反应电阻上升后持续减小,电化学噪声电位发生负移,SE值较大;第二阶段,反应电阻相对稳定在较小值,电化学噪声电位发生正移,SE值保持相对稳定,且数值较小;第三阶段反应电阻和SE值发生较大的波动,冲刷作用导致了腐蚀产物的快速形成和脱离。

3)在2 m/s 的人造海水冲刷腐蚀过程中,在材料表面涂覆新型环氧涂层,可以提高材料本身的耐机械磨损能力和耐电化学腐蚀能力,新型绝缘涂层具有较好的耐冲刷腐蚀性能。